不同批量實木線條人工成本的分析

■衛丹妹 李 軍 Wei Danmei & Li Jun

(1.2.南京林業大學,江蘇南京 210037)

隨著消費者生活水平不斷提高,審美觀念日趨多樣化,對于家居環境的需求也呈現出多樣化和高質量化。家具企業為迎合現狀,設計上表現為家具外部造型更加豐富,生產中零部件類型也越來越多。對于實木線條而言,設計師為追求個性風格,通常實木線條種類多,線型變化較大。而生產中線條種類多,刀具庫需要維護的刀具數量也增多,工人需要不斷調機換刀適應不同線條的加工,給生產造成不便。通常情況下生產輔助時間占總加工時間約70%,機加工時間僅占約30%,而木材實際切削時間約5%。也就是說,如果調機一次僅加工幾根線條,生產成本很高。本文基于根據訂單需求量組織生產的方式,討論訂單式和成組式生產下批量與人工成本的關系。

1 實木線條

1.1 實木線條概念

本文研究的實木線條屬于平面異型零件,從視圖表達方面來說是指零件在二維空間內出現異形,有且只有一個視圖含非圓曲線,另外兩個視圖為矩形[1-3]。生產中是指縱向呈直線形,橫斷面呈一定型面的零件[4]。實木線條是家具與室內裝飾的重要組成部分,主要有天花線、天花角線、墻面線以及門線等[5],起到裝飾和保護的作用。本文主要以某企業某系列三款衣柜上裝飾線條為研究對象。

1.2 實木線條的工藝及設備

實木線條的工藝流程主要包括配料-干燥-成型-砂光。以實木線條成型為界限,前期為準備工作,后期為實木線條裝飾。所以成型是線條生產的關鍵環節[6]。實木線條成型方式主要分為兩種;一種是在四面刨上利用成型銑刀直接加工,另一種是在下軸銑床上利用成型銑刀進行加工[7]。本文主要研究工藝為四面刨成型,設備為威力318全自動四面刨。

1.3 實木線條的加工方式

在生產中實木線條有兩種加工方式,一種是備庫生產,適用于種類少,使用頻率高的線條,例如門窗的壓線,這種生產方式的優點是調機一次生產大量線條,不需要多次變換刀具和頻繁調刀調機,生產效率高。缺點是生產批量無法準確把握,批量過大會造成庫存壓力,無法正確利用時會導致原材料的浪費,同時增加倉儲費用和人工成本,批量過小無法保證正常生產。另一種是根據訂單需求量,將實木線條作為零件進行生產,這種方式的優點是家具廠可以根據經銷商和客戶下單安排生產,可以最大程度滿足消費者的需求,家具廠能夠通過降低庫存以降低成本,不會造成線條大量積壓,缺點是線條種類多批量小,可能會需要頻繁調刀調機,加工時間長,生產效率低,工人工作量大,人工成本增加,同時影響交貨期。本文研究內容均基于第二種加工方式。

2 實木線條人工成本分析

家具生產成本占企業總費用的70%左右,生產成本主要包括材料成本、人工成本和固定攤派費用等[8]。實木線條由于調機換刀時間長,對人工成本影響比較大。

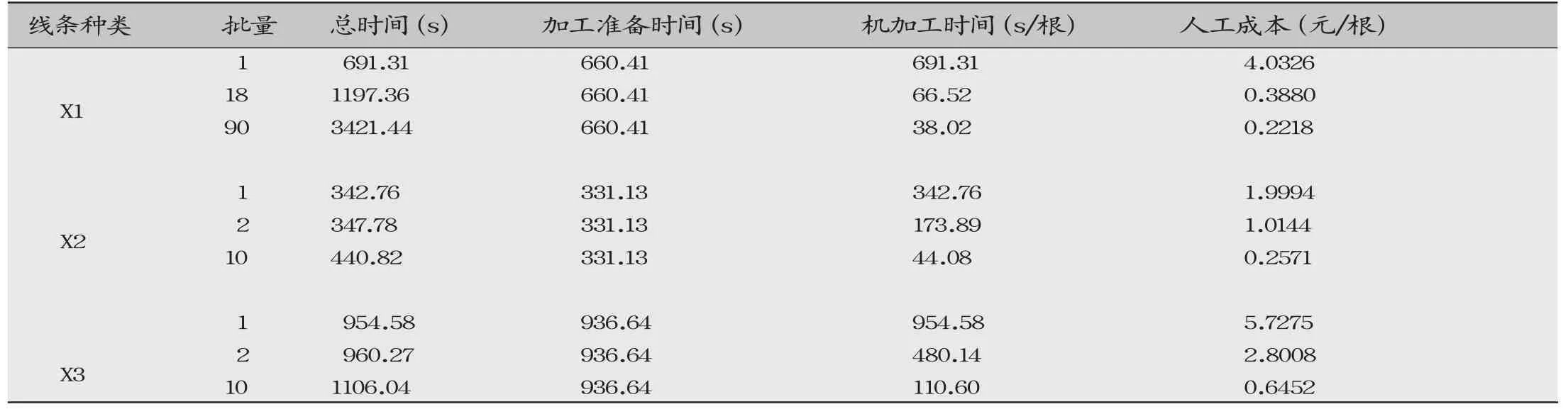

實木線條的人工成本=工人時薪*總人工作業時間/3600。根據企業所在城市的現有薪資水平,工人時薪約為21元/小時。而實木線條成型過程中的總人工作業時間由實際有效時間、生產輔助時間以及寬放時間構成。生產輔助時間主要由調刀調機時間、生產結束時間以及首件確認時間、清理時間等構成。有效生產時間主要包括上下料時間以及實際機加工時間。寬放時間由生理管理時間與自檢時間等構成,可按總加工時間的10%計算[9]。寬放時間、生產結束時間以及清理時間均不計入本文所研究加工總時間。在線條生產過程中,需要說明的是調刀調機時間由于線條生產所需刀具的數量不同以及刀具調整的難易程度不同而有所差別,由于調刀調機時間工人會兼顧其他事情,所以取整顯示。對選樣線條進行工時測定,以平均值表示(表1)。

3 批量與實木線條人工成本的關系

這里假設總共有5個客戶訂單,每個訂單包含以上3款衣柜各2件,并假設加工過程中均采用先截斷后成型的加工方式,加工過程中不存在“啃頭”“掃尾”的現象,所有線條均為合格品。生產組織方式有以下兩種:

表2 選樣線條不同批量下加工時間與人工成本的比較

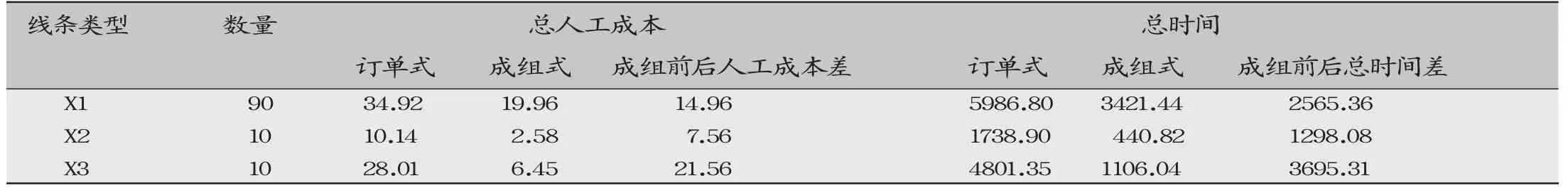

表3 30件衣柜選樣實木線條人工成本對比

①訂單式生產:按單生產,訂單內同線條類型合并生產。②成組式生產:若采用成組技術,即是把不同訂單里同截面形狀、同主材樹種、同主材、同工藝流程的線條合并成零件組生產,將小批量轉化成大批量生產[10]。

3.1 按訂單組織生產

若以訂單為單位組織生產,在一個訂單內,XT1為18根,調刀調機時間為600秒,首件確認時間為60.41秒,上下料時間為212.76秒,機加工時間為324.19秒,總時間為1197.36秒;XT2為2根,調刀調機時間為300秒,首件確認時間為31.13秒,上下料時間為10.04秒,加工時間為6.61秒,總時間為347.78秒;XT3為2根,調刀調機時間為900秒,首件確認時間為36.64秒,上下料時間為11.38秒,加工時間為12.25秒,總時間為960.27秒(表2)。生產5個訂單即是重復1個訂單的加工過程,加工數量和總時間是一個訂單的5倍。

3.2 按零件成組組織生產

若以零件組為單位生產,XT1為90根,調刀調機時間為600秒,首件確認時間為60.41秒,上下料時間為1063.8秒,機加工時間為1697.23秒,總時間為3421.44秒;XT2為10根,調刀調機時間為300秒,首件確認時間為31.13秒,上下料時間為50.2秒,機加工時間為59.49秒,總時間為440.82秒;XT3為10根,調刀調機時間為900秒,首件確認時間為36.64秒,上下料時間為56.9秒,機加工時間為112.5秒,總時間為1106.04秒(表2)。

4 生產不同批量實木線條人工成本的比較

4.1 訂單式與成組式生產的比較

將成組前后的總時間和人工成本進行比較(表3),可知XT1成組后總加工時間是成組前的57.15%,可節約人工成本14.96元,批量從19增加到90,人工成本降低0.1662元/根。XT2成組后總時間是成組前的25.35%,可節約人工成本7.56元,批量從2增加到10,人工成本降低0.7573元/根。XT3成組后總時間是成組前的23.04%,可節約人工成本21.56元,批量從2增加到10,人工成本降低2.1556元/根。

4.2 不同批量人工成本的比較

將2種方式的人工成本進行比較,可以看出:①實木線條種類單一,能減少調機換刀與首件確認次數;②使用成組技術組織生產,調機換刀以及首件確認次數減少,均攤到每根線條上的時間減少,總加工時間減少,人工成本降低。③實木線條調刀調機及首件確認時間越長,成組式加工優勢越明顯。④成組技術能提高實木線條的生產效率。⑤實木線條人工成本隨生產批量的增大而降低[11-12]。

5 結語

提高生產效率,縮短生產周期,降低生產成本始終是家具企業關注的重點。實木線條作為裝飾的重點,必將越來越呈現多樣化,因此,實木線條的生產批量與生產成本的關系是我們需要研究的課題。利用成組技術對不同線條進行分析,打破訂單間的界限,將同種線條組合生產,使小批量、多品種生產轉化為大批量生產,在加工過程中有利于減少調機換刀以及首件確認的次數和時間,降低人工成本。另外,在實木線條設計過程中,就要充分考慮生產時的人工成本,以最低成本實現設計和生產的要求。

(責任編輯:肖 佳)

:

[1]汪杉,彭娟.整體定制家具產品設計初探[J].家具與室內裝飾,2016,(07):50-51.

[2]王丹.模塊化家具設計在小戶型室內空間中的應用研究[J].家具與室內裝飾,2017,(10):36-37.

[3]朱劍剛.現代木材加工技術第二講-現代木家具制造刨削工藝[J].家具,2004,(02):23-26.

[4]徐挺.實木家具異型零件的結構表達與生產工藝[J].家具與室內裝飾,2014,(06):52-53.瞭瞭

[5]熊先青,楊為艷,黃瓊濤,等.木家具異型零部件生產工藝[J].林產工業,2016,43(11):39-44.

[6]郭美村.從模件到模塊化-傳統工藝在現代建筑營造中的應用[D].蘇州:蘇州大學,2015.

[7]楊為艷,黃瓊濤,熊先青,等.基于視覺表達的木家具異型零件分類加工方法[J].林產工業,2017,44(04):40-44.

[8]劉艷紅.批量與設備影響板式家具成本分析[D].南京:南京林業大學,2006.

[9]郭盼.規模企業與外協小企業家具實木腿成本差異性研究[D].南京:南京林業大學,2015.

[10]王青.基于成組技術的定制衣柜鋁框門生產效率研究[D].南京:南京林業大學,2016.

[11]徐俊華,李軍.成組技術提高實木零部件的生產效率[J].家具,2012,(01):105-108.

[12]明占喜.家具的品質設計和成本設計研究[J].家具與室內裝飾,2017,(06):36-37.