基于Extendsim的生產制造系統仿真研究

李占賢, 許劍利, 孟麗麗

(華北理工大學河北省工業機器人產業技術研究院,河北唐山 063210)

0 引言

生產制造系統是一個復雜的、典型的離散事件動態系統[1],它是將原材料變成所需產品而進行的不同特征的子系統的集合。離散事件動態系統易受到隨機因素的影響并難以用數學方法解析[2]。而生產制造系統所追求的目標是:合理利用資源,提高系統效率,增加系統柔性,降低成本,以獲得最大的經濟效益[3],所以在實際生產過程中,為了達到這一目標,就要對系統進行仿真設計。

Extendsim是一款可視化仿真軟件,可對離散事件、連續事件、流體等進行仿真,具有較高的靈活性和可擴展性[4-5]。該仿真軟件對常見系統都可進行仿真設計,同時對一些通過數學建模不易解決的問題能夠給出解答,并可動畫顯示操作過程,界面友好,操作簡單。本文基于Extendsim軟件對零件的生產制造過程進行仿真研究與參數優化設計,通過對比分析找到系統瓶頸并提出解決方案。

1 基于Extendsim的仿真

1.1 系統描述

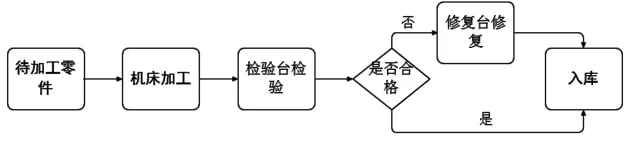

該系統為一零件的制造系統,車間有4臺機床,且功能各不相同,每種機床只有1臺。共有3類零件需要加工,零件按指數分布到達車間,間隔為10 min,零件比例及其加工工藝見表1。根據經驗數據,第一類零件在到達工位以及不同加工工位之間移動時所需時間服從參數為(7,12,15)min的三角分布,其余2類服從參數為(8,10,12)min的三角分布。加工完成后都要經過檢驗,檢驗時間服從正態分布,見表1。其中有2臺檢驗臺,檢驗臺2有條件開啟,如果檢驗臺1的隊長超過10就開啟檢驗臺2,檢驗臺2一旦開啟,要工作1 h,再停止工作。根據以往數據,檢驗合格的產品為90%,不合格的產品10%,要經過一臺綜合加工中心進行修復,修復時間見表1,該加工中心需進行定期維護,每工作50 h進行1 h的維護,而且隨機故障會有發生,服從間隔為100 h的指數分布,修理時間為1 h。經修復的產品幾乎100%合格,合格的產品由2臺叉車搬運到零件庫,搬運批量為10件/批,搬運時間為20 min,叉車1只搬運零件類型1和2,叉車2只搬運零件類型3。零件工序如圖1所示。

1.2 Extendsim仿真模擬

該模型是由零件的加工、檢驗、修復和搬運四大部分組成,仿真模型總圖如圖2所示。

表1 各種零件比例及加工工藝表

圖1 零件加工工序圖

圖2 仿真模型總圖

在該零件制造系統中,由于零件在到達不同加工工位的移動時間與零件到達不同工位上的加工時間的不同,成為該系統建模的難點。僅通過模塊設置較為繁瑣,所以利用Equation(I)、Activity和Random Number等模塊結合If語句組合使用,完成該部分建模。具體模塊與If語句如圖3所示。

圖3 零件到達不同工位的移動時間及加工時間的設置

2 仿真結果分析與優化

由于仿真中隨機因素的影響,通常需要多次運行,得到準確結果。我們在原題設的情況下,運行仿真模型240 h(15 d,每天24 h),仿真次數10次。將各個模塊的運行結果以圖表的方式匯總如下:

從圖4可以看出,有些機器的利用率已達到70%~90%,明顯大于其他設備的利用率。由約束理論可知[6-7],這些設備已經成為該系統的瓶頸。

圖4 各機床的利用率

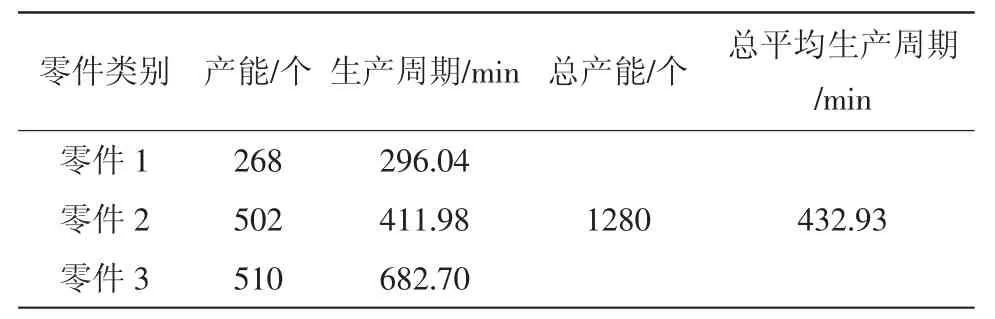

表2 產能及周期一覽表

對參數進行優化:為了均衡各機器的利用率,使生產系統資源合理利用的同時為系統提供好的策略,決定調整機器的數量達到優化的目的,我們對機器數量的值進行反復試驗并多次重復運行仿真模型,最終找到最佳機器數量組合:機床1、2、3、4的數量分別設為2、2、2、1臺;由于叉車的利用率較低,在不影響產量及其他設備的情況下,將叉車2去掉,僅叉車1搬運3種零件。其他設備數量不變。得到如圖5所示數據。

圖5 參數優化后各機床的利用率

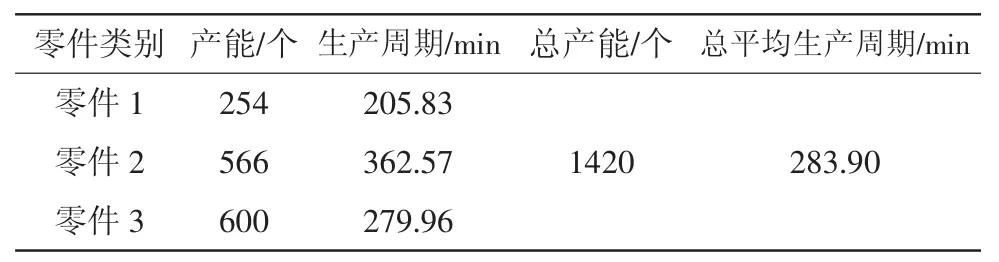

表3 參數優化后的產能及周期一覽表

參數優化后我們發現:增加了某些機器的數量后,其利用率較之前有所減小,同類設備利用率相差不大,這就避免因機器的利用率過高或過低,導致機器損壞,迫使停產或影響生產的事情發生;各零件的生產周期都有所降低,生產效率隨之提高;參數優化后,總產量提高,可獲得最大的經濟效益。

3 結語

仿真是通過仿真軟件對系統進行動態的模擬,從而能準確地掌握實際的生產情況,為生產的實際運行參數提供理論依據。本文根據離散事件仿真的特點,基于Extendsim軟件,對零件的生產制造系統進行了仿真模擬,多次獨立運行模型,得到能夠消除系統瓶頸的最佳方案。從整體角度對生產線進行觀測、分析和改進,使系統達到最優。本文相關成果將為生產制造系統仿真的研究提供一定的參考和依據。

[1] 段波,趙穩莊,仉樹軍.Petri網在制造系統建模與仿真中的應用[J].現代制造工程,2008,5(8):24-27.

[2] 周海榮.離散制造企業生產物流系統建模與仿真[D].西安:西安交通大學,2010.

[3] 王偉,路春光,鄧程程,等.基于Flexsim的電動游覽車裝配線的規劃與仿真[J].機械工程師,2014(6):133-135.

[4] 楊銀,路春光.基于Petri網的裝配生產過程建模與仿真分析[J].機械工程師,2008(11):88-90.

[5] 秦天保,王巖峰.面向應用的仿真建模與分析[M].北京:清華大學出版社,2008:5-6.

[6] 戚曉耀.基于約束理論的管理方法及其應用[J].工業工程,2005,8(1):19-23.

[7] 高德拉特,科克斯.目標:a process of ongoing improvement[M].北京:電子工業出版社,2009.

[8] 吳正佳,劉碧波.基于Witness的齒輪生產裝配線的仿真設計與改善[J].機械工程師,2014(2):121-123.