480 t四梁橋式冶金起重機安裝工藝初探

王進

(中國十九冶集團有限公司,南京 210039)

1 起重機安裝部署

1.1 概述

480/80 t四梁雙小車A8級橋式冶金起重機主要用于煉鋼廠加料跨、精煉跨、鋼水接受跨的480 t鐵水罐(300 t鐵水)和480 t鋼水罐(300 t鋼水)的工序銜接吊運作業(yè),起重機的安裝質量控制直接影響生產作業(yè)安全,責任重大、技術復雜程度極高。

1.2 起重機結構形式及功能

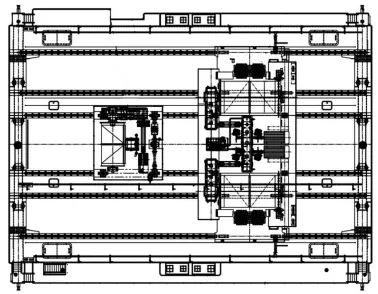

起重機由分列兩端的2個端梁、2個主梁、2個副梁等組成矩形橋式結構(俗稱大車),主、副梁上軌道上分別安裝有主小車、副小車。主小車安裝有主起升裝置(變頻控制電動卷揚機),副小車安裝有副起升裝置(變頻控制電動卷揚機);如圖1、圖2所示。大車沿廠房柱列鋼梁軌道縱向水平運動,主、副小車沿主副梁軌道橫向水平運動,主、副起升起吊重物豎直上、下運動。

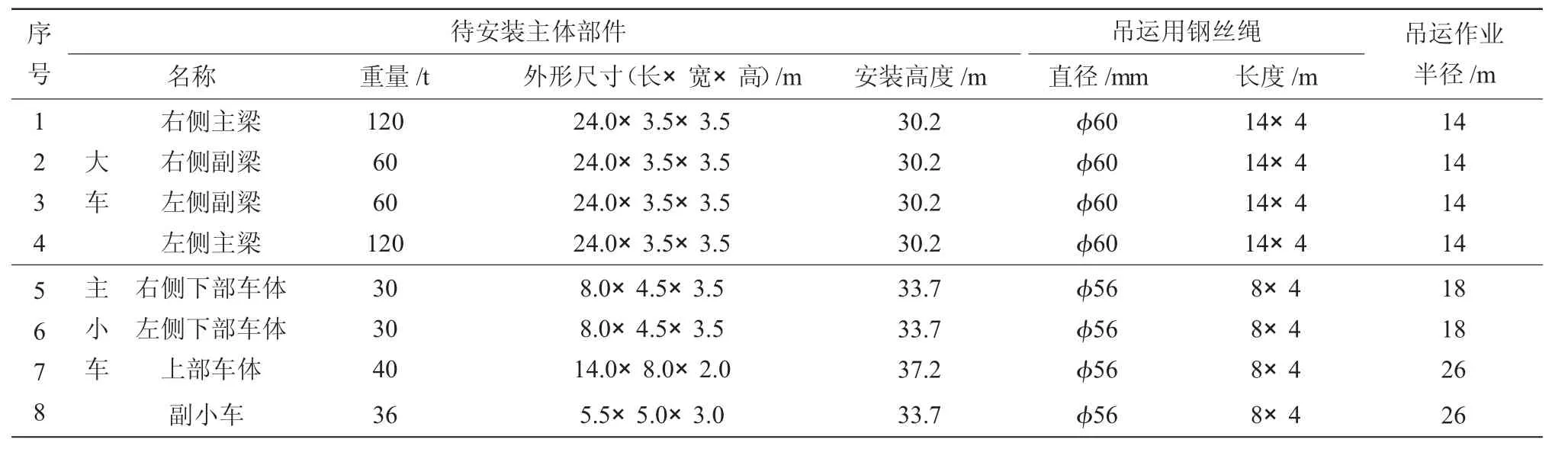

1.3 起重機待安裝主體部件(如表1)

表1 起重機待安裝主體部件

1.4 安裝總體工藝流程

圖2 起重機結構形式俯視圖

安裝總體工藝流程為:安裝準備→設備組裝→500 t履帶吊進場、站位→大件吊運作業(yè)→電氣設備安裝→調試。

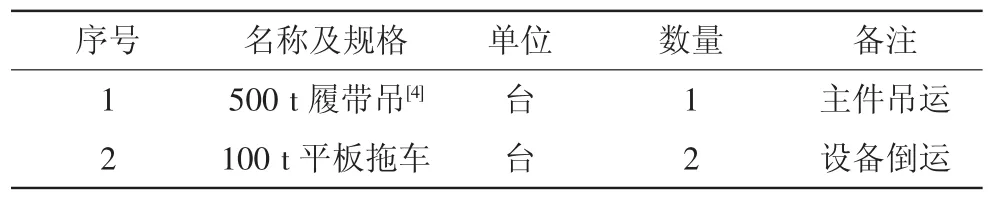

1.5 大型機具計劃(如表2)

表2 大型機具計劃

2 安裝技術

2.1 安裝準備

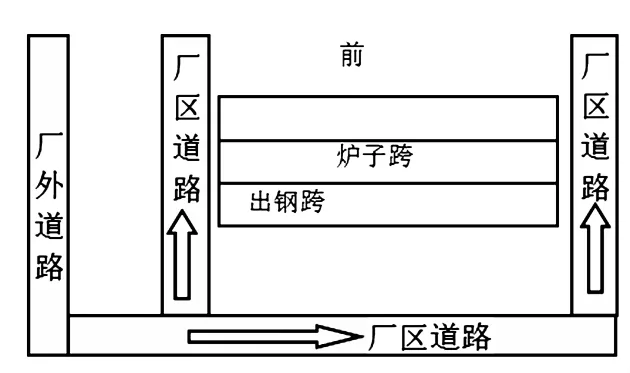

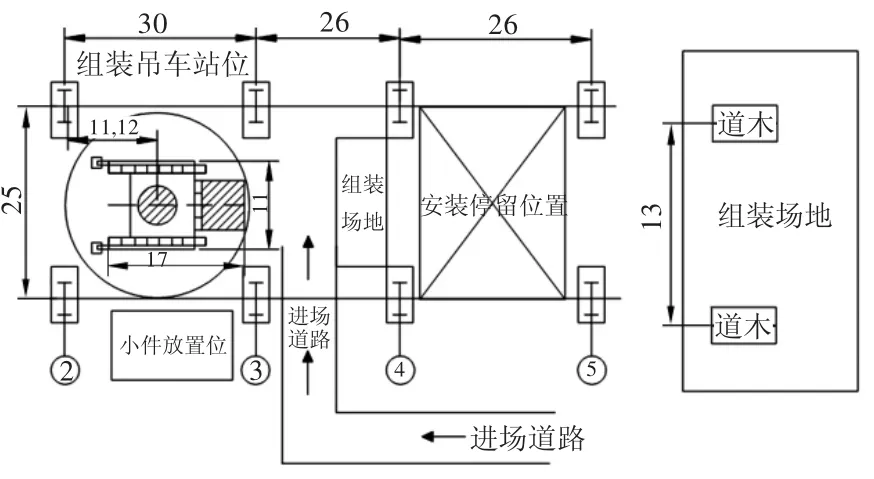

2.1.1 進場道路

設備進場道路預先壓實和硬化處理,并與現有交通主干道連續(xù)連接,且轉彎半徑滿足拖車進入廠房的轉彎要求,進場線路如圖3所示。

圖3 設備進場道路平面布置

2.1.2 吊運場地

吊運場地布置要領:1)面積滿足設備在安裝現場的組裝、零星設備存放、大型履帶吊站位要求;2)地基承載力滿足大型履帶吊吊運作業(yè)的承壓要求 (履帶吊支腿地基預先做壓實和硬化處理);3)場地布置如圖4所示。

圖4 組裝、吊運平面布置示意圖

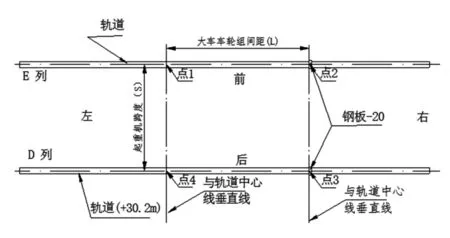

2.1.3 起重機大車軌道驗收及在線組裝基準點設置

1)大車軌道驗收。按照設計圖樣、規(guī)范[1]、手冊[2]的要求對該跨全長的大車軌道進行:軌道實際中心線、軌道頂面標高、水平度、軌距(跨度)等逐項復測、驗收。

2)軌道上設置安裝用臨時車擋。

3)采用激光全站儀,并根據待安裝的起重機大車輪組位置尺寸,在大車軌道投測“安裝基準點”,再用20 mm厚的鋼板制作的卡座作為“安裝基準點”,且臨時焊在軌面上,以便安裝時車輪接觸到該鋼板,組裝后的主、副梁各安裝尺寸符合規(guī)范[1]要求;起重機主、副梁拼裝完畢后,再拆除,并將焊接位置的軌面打磨光滑。在線組裝基準點設置如圖5所示。

圖5 在線組裝基準點設置

2.1.4 起重機設備驗收

1)外觀檢查:有無變形、損傷、銹蝕等質量缺陷;2)對照圖樣和發(fā)貨清單進行“點件”,如有差異及時追溯;3)對照圖樣和供應商工廠制作和組裝的實測尺寸進行逐項復查,驗證尺寸的準確性;4)“點收”設備技術資料:設備竣工圖樣、裝箱清單、產品合格證、質量證明書、制造許可證等。

2.2 起重機安裝

2.2.1 工藝流程

工藝流程為:安裝準備→大件設備現場組裝→500 t履帶吊進場、站位→右側主、副梁進場,安全措施、欄桿安裝→右側主梁吊運、靜置、安裝隔熱板及擋塊,吊運就位→右側副梁吊運、靜置、安裝隔熱板及擋塊,吊運就位→右側主、副梁穿銷連接→右側主、副梁上的主小車下部車體吊運、定位→左側副、主梁進場,安全措施、欄桿安裝→左側副梁吊運、靜置、安裝隔熱板及擋塊,吊運就位→左側主梁吊運、靜置、安裝隔熱板及擋塊,吊運就位→左側主、副梁穿銷連接→副梁之間連桿、穿銷連接→起重機安裝參數復核→左側主、副梁上的主小車下部車體吊運、定位→副小車吊運就位→主小車上部車體吊運→其它附件吊運→電氣設備安裝→電纜橋架、電氣配線等施工→單體調試、穿鋼繩及板鉤組裝→聯(lián)動調試→試重。

2.2.2 主、副梁吊運鋼絲繩計算及履帶吊選型

根據最重單件計算載荷和安全系數(K=10)選配鋼絲繩、卡環(huán)(計算過程省略)。鋼絲繩選型:查機械設計手冊[3],選用6×37+FC,外徑為φ60 mm的鋼絲繩,其最小破斷拉力為2100 kN,公稱抗拉強度1770 MPa,能滿足使用要求。卡環(huán)選型:查設備起重吊裝工程便攜手冊[4],選用50 t卸扣共4個,滿足吊運要求。

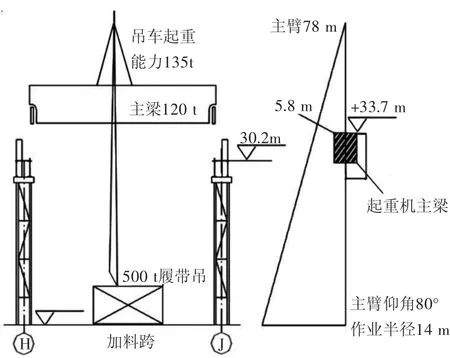

根據最重單件吊運載荷、吊運作業(yè)半徑、高度,查履帶吊實用手冊[5],選用500 t履帶吊,主臂取60 m,作業(yè)半徑14 m,額定起重量135 t,滿足吊運要求。

2.2.3 主、副梁與端梁連接面處理

在安裝前,對主、副梁與端梁接口處的高強螺栓摩擦面和柱銷連接面等,用電動鋼絲刷除掉毛刺、油漆、鐵銹,并做好防雨、碰撞和二次生銹等措施。

2.2.4 主、副梁及小車安裝

1)右側主梁安裝。主梁組裝完成后在兩端部銷軸孔處各綁扎一根長約40 m的牽引繩,用500 t履帶吊把主梁吊離組裝架,距地面約0.2 m靜置20 min后,檢查鋼絲繩、卸扣等有無安全隱患,確認無誤后繼續(xù)吊運作業(yè)。吊運到距離地面約1.5 m后“靜置”,安裝隔熱板及其擋塊。隔熱板安裝分兩個班組,從大梁兩端向中間同步作業(yè),作業(yè)完成后在大梁兩端的4個角上焊接隔熱板擋塊。隔熱板安裝完成后500 t履帶吊繼續(xù)吊運作業(yè),當整個主梁最低點吊運到離起重機梁軌道面以上0.5 m后,拉動牽引繩轉動主梁到安裝位置落于軌面上。車輪完全接觸軌道后,用手拉葫蘆拉到安裝位,在起重機梁上焊接20#槽鋼臨時支撐,用固定主梁兩側的端梁,防止主梁上部偏重側傾,同時用“鐵靴”固定好車輪,支撐固定好后方能松鉤。500 t履帶吊吊運右側主梁時,選用78 m主臂,作業(yè)半徑14 m,主臂仰角80°,允許吊運重量135 t。吊運點為起重機梁上的4個吊耳,鋼絲繩的長度取φ60×14 m,所有起重機主、副梁吊運選用此性能,吊運示意如圖6所示。

2)右側副梁安裝。吊運方法與右側主梁一致。吊運到起重機軌面上,貼近右側主梁安裝位置并放穩(wěn)、脫鉤,再利用手拉葫蘆調整副梁安裝位置,用千斤頂配合頂升主、副梁來調節(jié)主、副梁連接柱銷孔位置、穿聯(lián)接柱銷。

圖6 主梁吊運立面示意圖

3)主小車右側下部車體吊運。右側主、副梁安裝連接完畢,將主小車的兩個下部車體在主、副梁上就位后,進行車體的找正定位和固定工作。找正過程利用激光全站儀控制兩個車體右左方向中心線重合后,進行固定。每個車體固定采用2個2 t手拉葫蘆[6]拉在主梁欄桿上或兩側的吊耳上。

4)左側副梁安裝。吊運過程與右側副梁一致(需組裝高壓室及變壓器),吊運到起重機大梁軌道上放置時盡量向右靠,給左側主梁留出位置吊運,放置在軌道上后,用“鐵靴”固定車輪即可。

5)左側主梁及左、右副梁間連桿安裝。吊運過程同右側主梁(略),吊運到軌面上后,用千斤頂、手拉葫蘆配合安裝主、副梁聯(lián)接柱銷。主、副梁聯(lián)接柱銷安裝完成后調整左、右副梁之間的間距,為左、右副梁間的連桿安裝留出安裝位置。用履帶吊配合左、右副梁連桿安裝,連桿安裝時需用手拉葫蘆配合平移主、副梁。

6)起重機安裝參數復核。左、右副梁連接完成后,根據供應商預組裝所做的標記,對主副梁的上拱度、主副小車軌道對角線及軌距(跨度)進行復測。測量時采用激光全站儀測量軌道間距及軌道對角線,利用精密水準儀測量主、副梁的拱度值。測量數值經四方(特檢站、監(jiān)理、業(yè)主、安裝公司)確認滿足要求后才能進行下一步工序。

7)副小車整體吊運。設備噸位為36 t,外形尺寸長×寬×高=5.5 m×5.0 m×3.0 m,4個吊點。吊運要求同右側主梁吊運。吊運采用4根φ56×8 m鋼絲繩進行,鋼絲繩吊運夾角約56°,經計算滿足使用要求。副小車就位時盡量靠前端放置并固定。

8)主小車左側下部車體吊運。主小車的兩個下部車體在主、副梁上定位后,進行車體的找正定位和固定工作。找正過程利用全站儀控制兩個車體右左方向中心線重合后,進行固定。每個車體固定采用2個2 t手拉葫蘆拉在主梁欄桿上或兩側的吊耳上。固定好以后進行主小車上部車體的吊運。

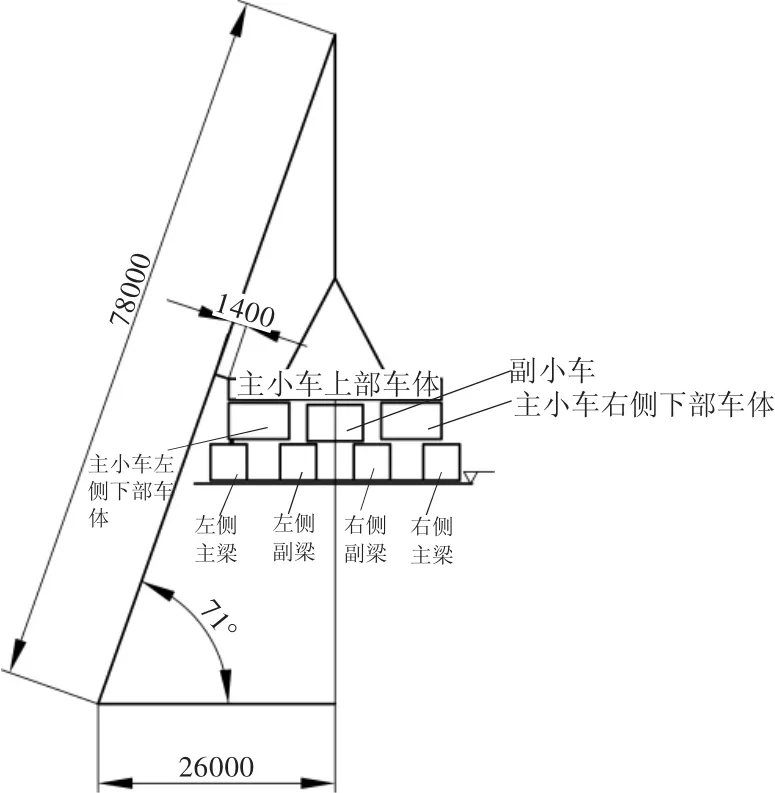

9)主小車上部車體吊運(全部組裝總重約40 t)。利用主梁履帶吊工況,將主小車上部車體組裝件吊到高于主小車下部車體頂面(+36.37 m)以上約500 mm高度,轉動吊桿到右左方向,拉動牽引繩調整小車到安裝位后緩慢落鉤,使球鉸接位置和連接螺栓對位穩(wěn)定,對位正確后緩慢落鉤,待安裝面重合,穿連接螺栓,吊裝完成后履帶吊退場。主小車上部車體吊運示意圖如圖7所示。

履帶吊主臂選用78 m,吊運半徑26 m,吊臂水平夾角71°,滿足要求;根據吊耳布置間距,經計算得知:吊運鋼絲繩選用φ56×8 m鋼絲繩4根(計算過程略),滿足吊運要求。

圖7 主小車上部車體吊運示意圖

3 結語

文中介紹了480/80 t四梁雙小車(主、副)A8級橋式冶金起重機的主要安裝過程要領和工藝路線,安裝作業(yè)安全、合規(guī)、高效,對同行業(yè)冶金起重機的安裝有一定的借鑒作用。

[1] 機械工業(yè)聯(lián)合會.起重設備安裝工程施工及驗收規(guī)范[M].北京:中國計劃出版社,2010:4-6,11-13.

[2] 樊兆馥.機械設備安裝工程手冊[M].北京:冶金工業(yè)出版社,2004:580-587.

[3] 成大先.機械設計手冊[M].北京:化學工業(yè)出版社,2007:8-19.

[4] 何焯.設備起重吊裝工程便攜手冊[M].北京:機械工業(yè)出版社,2005:59-60.

[5] 吳恒富.自行式起重機吊裝實用手冊[M].北京:中國石化出版社,2003:700-701.

[6] 虞蓮蓮.五金速查手冊[M].北京:機械工業(yè)出版社,2001:492.