汽車齒輪快速檢測分選系統的研究

周洪燕, 宿文玲

(哈爾濱量具刃具集團有限責任公司,哈爾濱 150040)

0 引言

齒輪是現代工業最基本的零部件,是機械傳動系統中的重要組成部分,歷來是設計、研究的重點。眾所周知,齒輪的應用有著悠久的歷史,在我國工業領域中扮演著不可替代的重要角色。隨著我國汽車、摩托車制造業的迅速發展,汽摩齒輪制造業也得到了空前快速的發展。齒輪行業的產值日益上升,據統計,其中汽車齒輪占2/3。為了保證汽車產品的質量,必須嚴格控制齒輪的精度,因而齒輪精度檢測是齒輪制造行業不可或缺的關鍵步驟。

齒輪測量技術已有近百年的歷史,隨著我國航天航空制造技術的不斷發展,裝備制造業、汽車制造行業的繁榮興盛,對齒輪測量技術的研究也在不斷地深入。目前,普遍使用齒輪測量中心檢測齒輪精度,利用坐標測量原理,獲取齒輪的全部誤差信息,包括齒廓誤差、齒向誤差以及齒距誤差。齒輪測量中心的特點是通用性強,主機結構簡單,測量精度高,對測量環境的要求也比較高,適合在計量室使用。在裝備制造業崛起的新時代,為了滿足市場的需求,齒輪制造商不僅要提高齒輪制造質量,而且必須擴大齒輪產量,為了提高質量和產量,迫切需要解決大批量齒輪的在線快速檢測問題。

該文就是針對汽車齒輪大批量生產的現場快速檢測的需求,設計一套全自動快速檢測系統,實現大批量齒輪在線快速檢測。文中主要研究了使用機器人實現自動上下料,使用標準測量元件與被測齒輪嚙合實現快速檢測,從而獲得齒輪的整體誤差,并分離出各單項偏差信息,最后,利用計算機技術與控制技術相結合實現智能分選。此方案適用于大批量齒輪在線測量,整個測量過程由機器人完成,無需人工干預,實現了齒輪檢測的智能化,大大節約了人力成本,提高了工作效率,滿足了汽車齒輪大批量生產現場的檢測需求。另外,該系統具有我國自主知識產權,符合廣大用戶價格定位,并且憑借其高精度、高智能化、高效率以及低成本的突出優勢,滿足“中國制造2025規劃”的要求,是齒輪檢測領域的創新產品,對中國的制造行業的發展具有極大的推動作用。

1 汽車齒輪快速檢測分選系統的研究路線

1.1 系統的結構設計

該項目研制的是一套汽車齒輪在線自動檢測分選系統,整個系統包括機械結構、電氣控制以及測量軟件完全由我公司自主研發設計,具有自主知識產權,便于系統的升級維護,而且成本低,在同行業中競爭力較強,將會給企業帶來可觀的經濟效益。

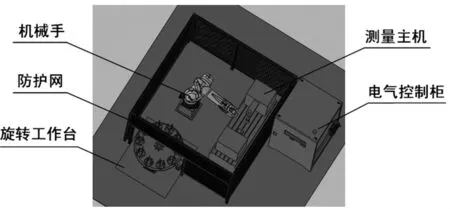

現有的齒輪測量儀器的安裝與拆卸都是靠人工來完成,測量前的準備時間較長,自動化程度低,對測量環境的要求較高,不利于生產現場大批量檢測。該套檢測系統使用機器人代替人工實現自動上下料,使齒輪測量走向智能化,屬于國內首創。整個系統由機器人、旋轉工作臺、電器控制柜、測量主機以及防護網五大部分組成。汽車齒輪快速檢測分選系統的整體結構布局示意圖如圖1所示。檢測系統中機器人是核心,擔任搬運工的重要角色,配合測量主機完成上下料的工作,并根據測量結果自動分選,整個過程完全是自動化,無人工干預,大大解放了勞動力,實現了汽車齒輪快速檢測的全自動化模式。

圖1 整體結構布局

1.2 電氣控制系統

電氣控制系統采用當今最先進的數控技術,利用集成電路技術與軟件技術實現整個系統的自動控制,具有自動化程度高、測量精度高等優勢。此系統的電氣控制系統主要由計算機、運動控制卡、控制電箱、交流伺服電動機及驅動器、HEIDENHAIN高精度光柵傳感器、機械手等部分組成。

電氣控制系統的主要功能是接收計算機指令,控制機械系統實現測量運動,實時采集光柵和各運動軸的坐標值,傳送給計算機,并對機械系統的狀態和操作面板進行監控。每個運動軸都有交流伺服電動機閉環控制,交流伺服電動機都可以實現手動和自動控制,運轉控制平穩。位置反饋采用HEIDENHAIN高精度光柵傳感器,高速的數據采集系統,具有采樣精度高、閉環定位精度高等特點。該測量系統配有操縱面板,來實現手動控制,使用操縱桿可以控制手動速度,實現變速控制,使用方便,操作靈活,而且還具有測量、停止、限程、報警等狀態指示等,各運行狀態一目了然,整個系統的輸入/輸出、信號轉換等都由控制電箱完成。運動控制卡采用可編程邏輯控制卡,根據需求編寫PLC程序,監測控制測量系統的運行狀態,嚴格控制機構的動作及時序,避免碰撞和誤操作。

整個控制系統的軟硬件開發均采用模塊化的設計思想,使各模塊功能相對獨立,減少模塊間的耦合。當計算機等硬件升級換代時,數控系統結構單元可以保持相對穩定,便于售后服務人員的維護。

1.3 軟件系統

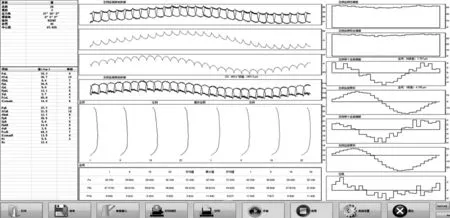

該軟件采用面向對象編程語言的先進思想,使用VS2012開發環境,C#編程語言。面向對象就是將數據和方法封裝在一起,將數據結構模塊化,各模塊之間相對獨立,具有特定的功能,減少模塊之間的耦合,便于系統的升級、維護。C#語言是一種Windows環境下的可視化的、面向對象的高級程序設計語言,C#語言功能強大,是真正的面向對象語言,而且簡單易學、界面友好,是目前國內外較為流行的軟件開發語言。該測量軟件就是運用了C#語言的強大的面向對象的開發模式,開發出此軟件,實現了汽車齒輪的快速檢測。軟件主界面如圖2所示。

計算機技術與控制技術相結合,實現了齒輪的快速自動測量。在測量過程中分別獲取齒輪正轉、反轉的整體誤差數據,并實時繪制回轉角誤差曲線,待測量完畢,由誤差處理算法分離出相應的誤差,包括切向綜合偏差、齒廓偏差、齒距偏差、偏心、工作齒厚、齒面毛刺等,并繪制出各項誤差曲線,依據國家標準計算出相應的誤差值,獲得齒輪等級信息,并以文件的形式自動保存,已備查詢打印測量結果。

該系統的測量軟件是基于面向對象的思想,實現了檢測系統的自動化,并完成了數據采集程序的編寫,優化了數據采集算法,提高了數據采集的實時性,減少了系統誤差。此軟件人機界面簡單、易操作,打印報表清晰明了,測量效率與自動化程度高,而且軟件支持多語言,可以實現中、英文切換。另外,該軟件系統與機械手聯機調試,具有良好的可操作性和穩定性,實現了系統的自動上下料和自動測量功能,滿足了汽車齒輪現場快速檢測的需求。

2 關鍵技術研究

2.1 自動上下料技術

圖2 測量主界面

將機器人應用于汽車齒輪測量領域,實現自動上下料,這是文中研究的關鍵技術之一,填補了國內空白。使用機器人代替人工完成齒輪的檢測、分選,機器人在該系統中擔任搬運工的角色,實現了齒輪安裝、檢測、拆卸過程的全自動化,滿足生產現場使用的條件。另外,設計能夠安裝兩個氣爪的機械手,可以分別抓取齒輪,大大提高了工作效率。

旋轉工作臺上設計有待檢齒輪工位和已檢齒輪工位,機器人與測量主機通過運動控制卡上的I/O信號進行通信。在測量過程中,首先機械手從待檢工位抓取待檢齒輪,運動到測量主機附近,先抓取測量完畢齒輪,然后旋轉氣爪再把待檢齒輪放在測量主機的主軸上,此時測量主機開始工作,同時機械手將測量完畢齒輪放在旋轉工作臺相應的已檢工位上,再次抓取待檢齒輪,依次循環。在測量過程中機器人和測量主機進行信息交換,并行工作,無縫銜接,互不干涉,實現了高效節能的工作模式。

測量主機上裝有紅、黃、綠三色狀態指示燈,在循環檢測過程中一旦有故障發生,紅色報警燈就會被點亮,給出提示,測量主機就會停止工作。

2.2 快速檢測技術

齒輪測量已不是一個陌生的話題了,齒輪測量中心、齒輪雙嚙儀等都是很常見且普遍使用的齒輪測量儀器,這些儀器雖然在計量室條件下測量齒輪單項精度是比較成熟的技術,但在生產現場的大批量齒輪快速檢測中,如何克服相對惡劣的生產現場環境,快速獲取齒輪的單項精度信息卻成了一個關鍵問題。將整體誤差測量技術應用于大批量齒輪生產現場的快速檢測分選在國內還是空白。此文的研究不是對傳統齒輪整體誤差測量技術的簡單應用,而是在現有技術理論基礎上的深化、豐富、拓展,不僅要求高精度,而且要保證快速檢測。

測量主機由我公司獨立研發設計,能夠在生產現場實現大批量齒輪的快速檢測,測量原理是一種全新的齒輪全誤差測量方法,是以雙面嚙合多維測量原理為基礎,結合齒輪單嚙測量方法而研究的一種整體誤差測量方法。采用特殊的標準元件與被測齒輪單面嚙合,標準元件做回轉運動,從而帶動被測齒輪回轉運動,通過標準元件與被測齒輪之間的傳動關系可以獲取到齒輪的整體誤差,進而分離出單嚙綜合偏差以及其他誤差信息,從而實現了快速獲取齒輪精度的測量方式,滿足了生產現場大批量齒輪快速檢測的實際需求。

2.3 自動分選技術

自動分選也是該項目研究的關鍵技術之一,也是文中的一大創新點。料機的旋轉工作臺上的已檢工位按等級劃分,每個等級設一個工位。根據測量軟件測量、計算得到的被測齒輪的誤差信息,并依據國家標準確定被測齒輪的等級,此信息通過運動控制系統的I/O傳遞給機器人,由機器人按照預先設置好的坐標位置把齒輪放在相應等級的工位上,實現了自動分選的功能,大大節約了人力,并且避免了由于人工疲勞原因導致分選錯誤。

3 結 論

隨著現代工業的日益發展,智能制造引領了當今工業時尚,發展智能制造裝備以及相關產品是一項可持續發展戰略。文中研究的汽車齒輪快速檢測分選屬于國內首創,為機器人應用于齒輪測量行業開創了先河。該系統就是針對我國齒輪生產行業大批量齒輪在現場測量缺乏有效手段的現實,通過研究一種全新的測量原理,開拓思路,設計了以機器人代替人工完成汽車齒輪快速檢測分選的創新方案,解決了我國齒輪行業急待解決的難題,搶占了技術和市場制高點,符合“中國制造2025規劃”戰略發展的需要,促進了行業科技進步,必將產生一定的社會效益。

目前,汽車齒輪快速檢測分選系統的樣機已經在齒輪生產廠家安裝試運行,客戶反饋良好。此項目源于我國齒輪企業的實際需要,面向齒輪行業中量大而面廣的中模數齒輪,完全是市場牽引導向的項目,與市場緊密結合,市場需求量大,因而具有廣闊的應用前景。

[1] 王騫,陳宇,管馬舟.C#程序設計經典300例[M].北京:電子工業出版社,2013:322-333.

[2] 梁艷.基于坐標法的齒輪測量數據評價[D].西安:西安理工大學,2006:2-8,35-49.

[3] 周靖.C#本質論[M].北京:人民郵電出版社,2009:377-432.

[4] 謝華錕.齒輪測量儀的近況與展望[J].工具技術,1996,30(6):39-41.

[5] 張國雄.三坐標測量機的發展趨勢[J].中國機械工程,2000(11):222-226.

[6] 魏華亮.我國CNC齒輪測量中心的發展現狀[J].計量技術,2004(10):33-34.

[7] 程杰.大話設計模式[M].北京:清華大學出版社,2007:209-218,335-366.

[8] 王晟,韓澤坤.Access數據庫開發經典案例分析[M].北京:清華大學出版社,2002:2-12.

[9] 曾登高.Net系統架構與開發[M].北京:電子工業出版社,2003:26-35.

[10] 鐵軍,林海平.數據庫應用技術[M].北京:高等教育出版社,2002:6-15.

[11]王安.CNC齒輪測量中心總體設計和軟件設計[J].計量技術,2004(5):36-38.

[12] 石照耀,費業泰,謝華錕.齒輪測量技術100年—回顧與展望[J].中國工程科學,2003,5(9):13-17.

[13]鄭甲紅,朱建儒,劉喜平.機械原理[M].北京:機械工業出版社,2006:165-168.

[14]熊清平.數控系統技術的發展趨勢[J].機電工程技術,2004(9):91-94.

[15]王慶河.數據處理中的幾種常用數字濾波算法[J].計量技術,2003(4):53-54.