功能指令在數控機床回參考點中的應用

李文,高健

(青島職業技術學院海爾學院,山東青島 266555)

0 引言

數控機床參考點是數控機床廠家在進給伺服軸上建立的一個相對穩定不變的物理位置。經濟型數控機床大多采用增量編碼器作為位置反饋檢測裝置,機床每次開機后,需要進行回參考點操作,通過行程開關和擋塊,建立機床坐標系參考點(即機床原點,兩點的距離通過系統參數設置)。數控機床回參考點操作時,機床的動作過程如下:

【選擇回零方式】→【選擇回零軸】→【PMC接收輸入指令】→【PMC狀態輸出到NC】→【NC發信號到放大器】→【驅動電動機運行】→【碰上擋塊】→【PMC向NC發出減速信號】→【NC開始尋找零脈沖信號】→【找到零脈沖信號后偏移一段距離】→【NC發出回零結束】。

由此可見,上述任一環節出了問題,機床都不能實現正確回參考點。執行返回參考點操作時,經常會由于機床工作臺距離參考點過近,而造成NC無法正常獲取減速信號,導致機床出現超程報警,機床操作者需要按下操作面板上的【超程解除】鍵,反向手動移動工作臺離開參考點減速區后,重新回參考點,機床才能正常工作。因此,文中以FANUC-OiD系統為例,探討通過窗口數據讀取命令等功能指令,實現機床處于參考點減速區內能正常回零的方法。

1 數控機床回零分析與功能指令

1.1 數控機床回零原理

目前,數控機床主要采用正方向有擋塊回零方式建立機床原點。首先將CNC裝置處于“回零”工作方式(PMC地址G43值決定),按下各坐標軸正向運動鍵(例如+Z,由分配好輸入地址信號X發出),機床以系統參數設定好的“回參考點快移速度”移動,當機床參考點減速擋塊壓上行程開關時,機床降低速度繼續前移,當機床行程開關釋放后,機床繼續前進并尋找編碼器零脈沖信號,找到該信號后,機床停止或偏移一個“參考點偏移量”后,該點為機床原點。

1.2 功能指令

FANUC數控系統 PMC提供定時器指令、計數器指令、數據傳遞指令、數據比較指令、數據處理指令、代碼轉換指令、運算指令等功能指令。

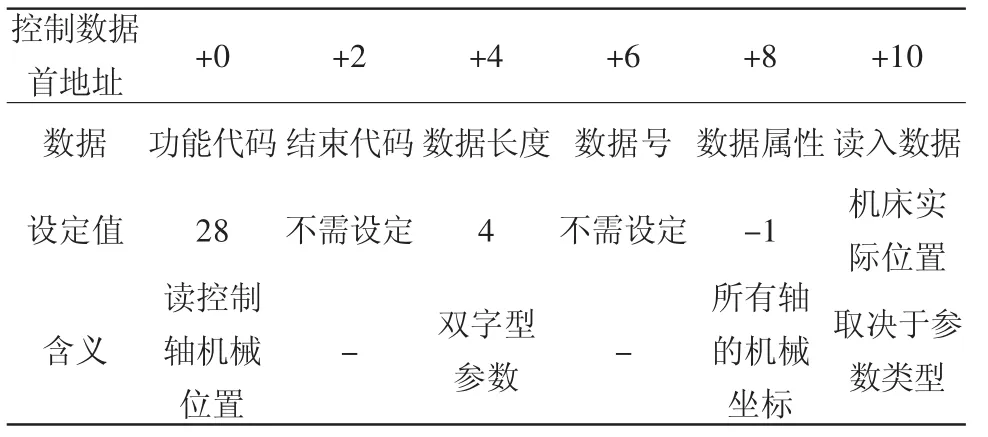

1)CNC窗口數據讀取指令(SUB51/WINDR)可讀取機械坐標位置、電機負載電流、機床報警狀態或刀具信息等CNC信息,能使PMC和CNC更好的進行數據采集傳遞交換。讀取機械坐標控制數據塊如表1所示。

表1 控制數據地址表

2)二進制數據比較指令(SUB32/COMPB)對1B、2B、4B的二進制代碼進行比較,比較參考數據是否不小于比較數據,輸出到R9000寄存器,R9000.1=1輸入數據<比較數據,R9000.0=1輸入數據=比較數據。

2 FANUC PMC功能指令應用

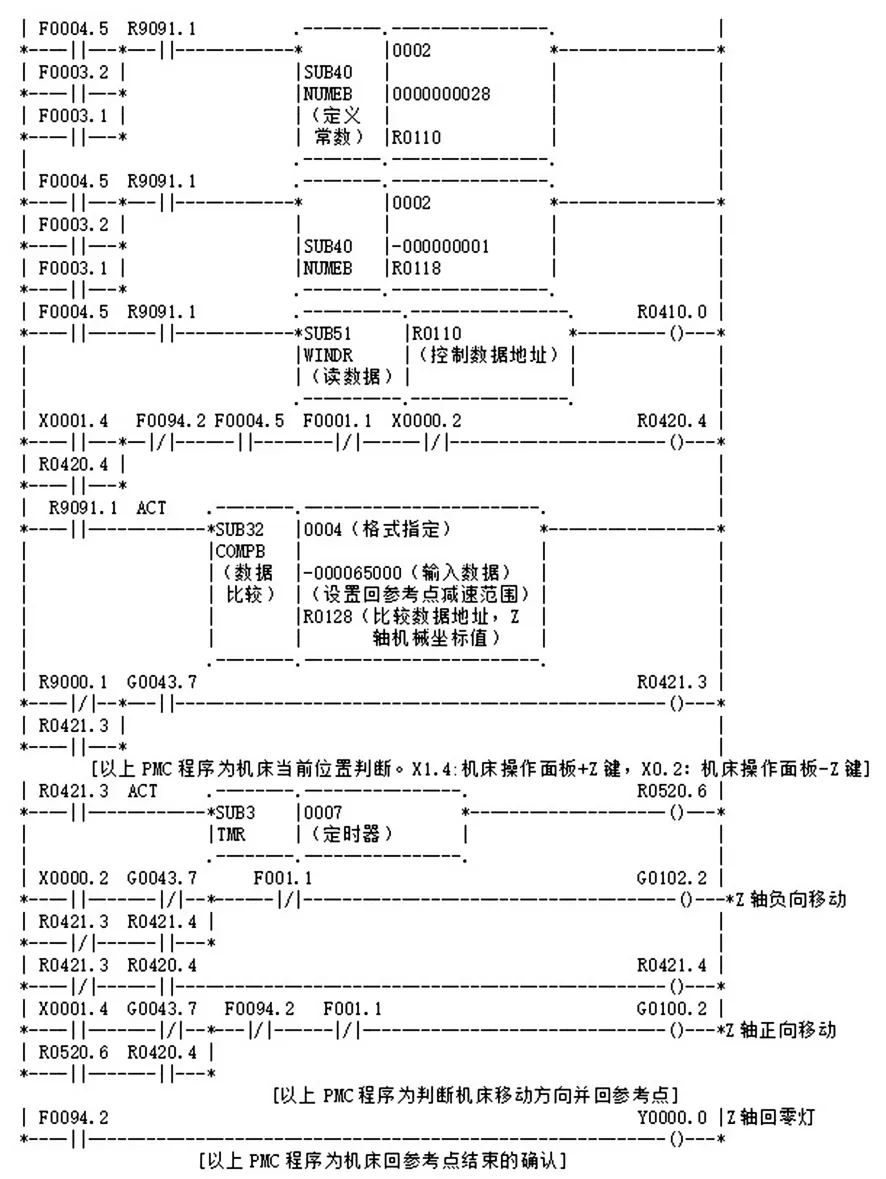

通過CNC窗口讀取數控機床Z軸的機械坐標值,并實時與機床減速區位置進行比較,以判斷機床移動方向。若機床當前位置在回零減速區內,Z軸負向移動,離開減速區后,經延時,正向回機床回參考點,若機床不在回零減速區內,Z軸正向移動直接回參考點。具體PMC程序如圖1所示(以Z軸為例)。

圖1 PMC程序

3 結 語

數控機床返回參考點的故障通常有找不到參考點和找不準參考點兩種現象,對于找不到參考點故障的出現主要由于返回參考點減速的減速信號或零脈沖信號失效所致,通過PMC程序和輸入信號狀態(X9.0-X9.2),可以快速確定出現故障的部位,也可通過PMC程序設計避免有些故障的出現。

FANUC數控系統PMC的功能指令很多,機床用戶使用窗口數據讀取指令獲取機床當前機械坐標位置,通過數據比較指令的判斷結果(機床當前位置是否處于參考點減速區內)控制機床自動移出參考點減速區,實現機床可靠回零操作。機床用戶也可使用相關功能指令實現刀具自動補償功能、自動報警、零件計數等機床輔助功能,便于用戶操作,提高生產效率。

[1] 宋松,李兵.FANUC-0i系列數控系統連接調試與維修診斷[M].北京:化學工業出版社,2010.

[2] 董曉嵐.數控機床故障診斷與維修(FANUC)[M].北京:機械工業出版社,2013.