裝配式疊合樓板施工質量控制

劉洋洋 鄭春偉

中建二局第二建筑工程有限公司 河南 鄭州 450044

裝配式產業化建筑是當前國內大力推行的一種新技術應用,因目前市場占有率較小,裝配式產業化建筑還不夠普遍,建筑企業以及建筑工人對產業化施工技術應用還不夠成熟,如何提高裝配式產業化施工質量,是當前需要探索和分析的。根據裝配式產業化構件部品分類,豎向構件主要有結構保溫裝飾一體外墻板(三明治板)、結構內墻板、PCF板、裝飾板4種,水平構件主要有疊合樓板、樓梯板、陽臺板和空調板4種。本文結合以往裝配式產業化住宅的施工經驗,主要針對水平構件中的疊合樓板施工質量進行分析,并總結了裝配式疊合樓板施工質量的幾個控制要點。

1 工程概況

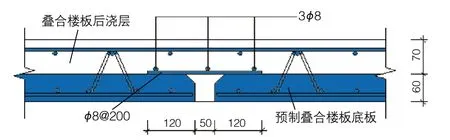

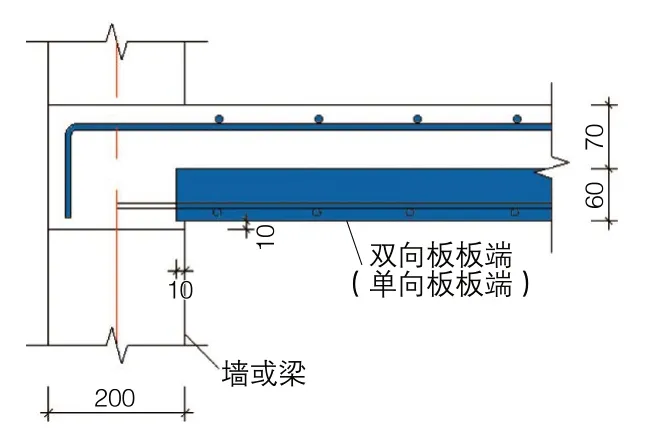

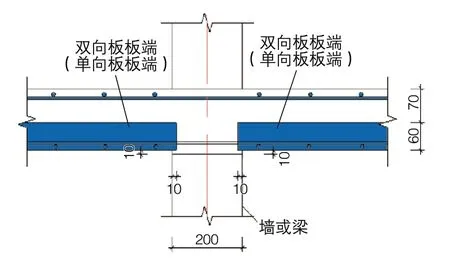

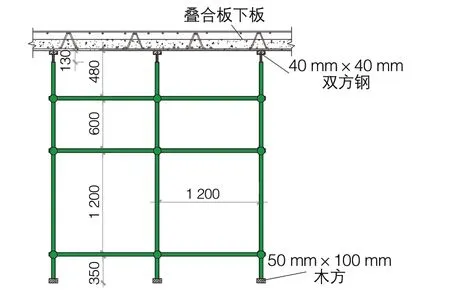

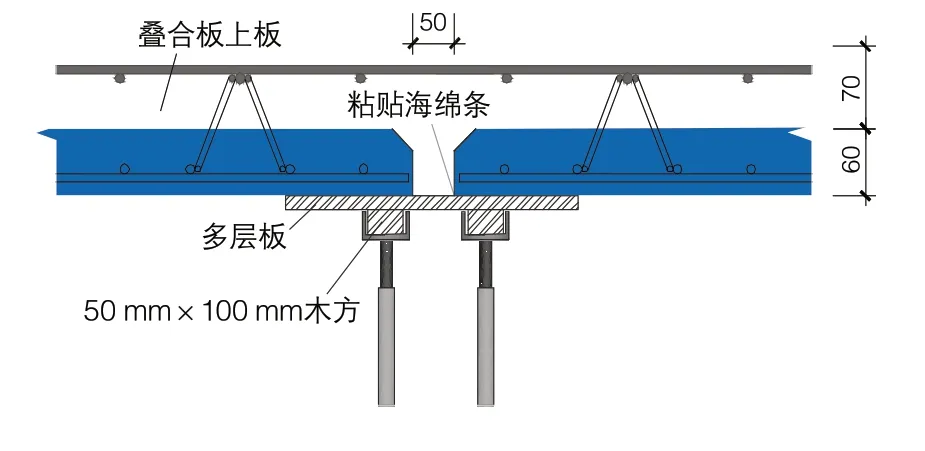

某住宅樓工程位于北京市門頭溝區永定鎮,是北京市第5個裝配式產業化建筑工程,地上21層,地下2層,層高2.8 m,結構型式為剪力墻結構,其中5~20層水平構件為裝配式產業化結構。疊合樓板下板厚度為60 mm,上層現澆板厚度為70 mm,相鄰兩疊合樓板間夾縫寬度為50 mm(圖1);單向板伸入支座每邊為10 mm,高出支座10 mm(圖2、圖3)。

圖1 疊合板厚度及夾縫寬度

圖2 端支座構造

2 裝配式疊合樓板施工易出現的質量問題

2.1 預制構件磕碰嚴重、缺棱掉角、斷裂

預制構件磕碰嚴重、缺棱掉角、斷裂是最常見的一種質量問題,缺棱掉角很大程度上影響疊合板接縫處的成型質量,造成頂板平整度差、接縫處線條不順直、相鄰兩疊合板之間的現澆帶成型質量較差,給后續裝飾裝修工程造成一定的施工難度;預制構件斷裂直接影響樓板的受力性能,造成很大的安全隱患。

圖3 中間支座構造

2.2 預制構件安裝位置及標高存在偏差

經本工程設計單位確認,疊合樓板的支撐體系需選用碗扣式腳手架支撐體系或者承插式腳手架支撐體系,且構件安裝位置規范允許偏差小于5 mm,構件安裝標高規范允許偏差為5 mm,平整度允許偏差小于3 mm,安裝精度要求較高;現場工人對裝配式產業化施工接觸較少,缺少施工經驗,且對塔吊司機操作穩定性要求較高,吊裝操作存在一定難度,構件安裝位置和標高不易精確控制,造成疊合板接縫處寬度、端部支座和中間支座處的安裝位置以及疊合板安裝標高存在一定誤差,會導致結構室內凈高出現偏差或者疊合板上板澆筑混凝土后上部鋼筋外露,對結構施工質量無法保證。

2.3 疊合樓板接縫處漏漿、麻面、成型質量較差

如對相鄰兩疊合板接縫處支撐仍采用與疊合樓板相同的支撐方式,易造成疊合板下板邊緣翹起,每塊預制構件4個角的標高不易控制,相鄰兩構件間模板組拼不夠嚴密,使相鄰兩構件之間易產生錯臺,接縫處現澆板帶漏漿、麻面,導致頂板平整度偏差較大,現澆板帶的觀感質量較差,同一功能區房間內室內凈高不一致,影響后續裝飾裝修工程施工。

2.4 預留錨筋與周邊墻體鋼筋及跨中框梁主筋沖突

預制構件預留錨筋與周邊墻體鋼筋以及跨中框梁主筋位置產生沖突現象,如疊合板預留錨筋不能按照設計要求位置進行安放,會對構件受力情況產生影響,對工程施工質量以及結構使用安全產生很大隱患。因此,如何解決構件預留錨筋與周邊墻體鋼筋以及跨中框梁主筋位置沖突的問題,是工程施工過程中的一大難點。

3 裝配式疊合樓板質量控制措施

3.1 預制構件磕碰、缺棱掉角、斷裂情況控制措施

構件進場前與構件廠家協商,對提前使用的構件,優化構件裝車順序,做到先使用的構件放在上方、后使用的放在下方,便于現場存放管理,避免構件在現場進行二次倒運,從而減少構件磕碰、缺棱掉角。

構件在存放時,上下2塊構件的墊木應上下對齊,且墊木應選擇規格統一、長度不小于30 cm的10 cm×10 cm木方,墊在構件的4個角下方,避免構件出現翹板現象,從而產生斷裂。

3.2 預制構件安裝平整度以及標高控制措施

預制構件安裝前,先將模架支撐體系調至大致高度,且應保證支撐水平。模板支設完成后,采用激光掃平儀對支設標高及平整度進行實測,確保標高及水平無誤后,再進行預制構件的安裝施工(圖4)。

圖4 疊合板模架支設示意

安裝前應對預制構件安裝的位置準確放樣。在剪力墻面上彈出標高控制線、墻頂彈出板安放位置線(圖5),并做出明顯標志,以控制預制構件安裝標高和平面位置;應設計要求,預制構件安裝應高出端部支座或中間支座10 mm、壓入支座10 mm,因此安裝預制構件部位的墻體,需在墻模板上采取墻頂標高定位措施或澆筑混凝土后人工剔鑿對應于預制構件與墻體搭接部位的寬度,保證此部位混凝土的標高及平整度。對支撐板的剪力墻或梁頂面標高進行認真檢查,必要時進行修整,剪力墻頂面超高部分必須鑿去,過低的地方用砂漿填平,安裝前必須檢查并核對構件的質量與型號及方向,安裝時嚴格控制安裝構件的位置和標高,安裝誤差尺寸控制在規范允許范圍內。按照此方式在現場進行實際操作應用后,預制構件的安裝標高和位置得到了明顯控制,構件的安裝質量得到了明顯的提升。

3.3 疊合樓板接縫處成型質量控制措施

本工程在裝配式產業化的最初施工階段,相鄰兩疊合板間夾縫采用碗扣件、多層板及木方進行加固封堵的措施。在底部夾縫兩側支設2道立桿,立桿頂部設置可調頂托,采用50 mm×100 mm木方及多層板進行封堵,調節可調頂托將多層板頂緊,夾縫中混凝土與現澆疊合層一同澆筑(圖6)。此種加固方式對工人操作水平和對相鄰兩預制構件的標高控制精度、構件安裝的水平度要求較高,且2道立桿的松緊程度控制不當易造成相鄰兩預制構件的邊緣翹起,夾縫處出現漏漿、麻面、頂棚水平度不符合規范要求等現象,成型質量較差。

圖5 預制構件安裝位置線及標高控制線

圖6 夾縫處碗扣件支撐加固方式

經項目QC小組調查分析,疊合板夾縫處的成型質量取決于支模的方式和模板自身的質量,因此改變疊合板夾縫處的模板支設方式,成為小組主要研究的對象。傳統的碗扣式模架支撐體系或承插式模架支撐體系不利于疊合板夾縫處的成型質量。

根據工程特點和現場實際情況,項目決定借鑒吊模施工工藝,并在吊模施工工藝的基礎上進行優化,制作專用兩段式吊模工具。

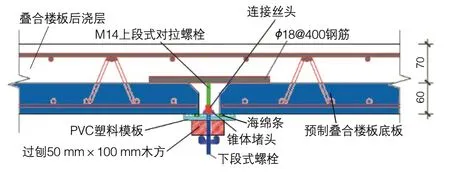

疊合板夾縫處采用吊模工具進行加固,該種加固方式采用PVC模板、5 cm×10 cm木方、對拉螺栓以及橡膠錐體墊片組拼而成,每一道接縫由4個吊點采用螺栓進行加固,并在相鄰兩預制構件邊緣粘貼海綿條。每一吊點處加設橡膠錐體墊片,防止漏漿,且便于拆模后剔除螺栓、封堵螺栓眼,防止后期頂棚裝修返銹(圖7、圖8)。通過采用吊模工藝施工后,對疊合板夾縫處的成型質量進行檢查,接縫處的平整度、觀感質量均有了很大提升。采用吊模工藝加固方式在相鄰兩疊合板調整好安裝標高和安裝位置后即可進行操作,不僅節約了工人操作時間,而且吊模工具可夾緊底模與預制構件板,使疊合板夾縫處不漏漿,解決了傳統模板支撐頂緊后構件板上翹漏漿情況,提高了夾縫的成型質量(圖9)。

3.4 預制構件預留錨筋與周邊墻體鋼筋及跨中框梁主筋位置沖突的處理措施

圖7 吊模專用工具節點

圖8 預制構件接縫處吊模吊點

圖9 預制構件接縫處成型質量

對于墻體周邊鋼筋與預制構件預留錨筋位置沖突的部位,將墻體鋼筋適當調整,保證構件順利安放。對于框架梁主筋位置沖突部位,則不能按照傳統的框架梁鋼筋安裝方式進行綁扎。

在施工時,框架梁上鐵鋼筋先不進行綁扎,采用臨時固定的方式形成框架梁的鋼筋骨架,便于預制構件預留錨筋與梁主筋沖突時調整梁上鐵鋼筋,待預制樓板安裝完成后,再統一進行上鐵鋼筋綁扎。

4 結語

裝配式產業化結構是當今建筑行業的一種發展趨勢,在裝配式建筑還不是很普遍的情況下,其施工技術和質量控制措施還處于學習和優化階段。

本文主要總結了裝配式產業化疊合樓板施工質量的控制措施,并結合實際施工案例進行了分析,其中預制構件夾縫處采用吊模工具,不僅提高了本工程疊合樓板的施工質量,還獲得了一項“北京市QC一等獎”和一項“實用新型專利”,可為今后類似裝配式產業化結構工程提供一定的參考。