超臨界水工況下鐵素體馬氏體鋼氧化速率常數(shù)的計(jì)算方法與分析

孫 利, 閻維平

(華北電力大學(xué) 能源動(dòng)力與機(jī)械工程學(xué)院,河北保定 071003)

為了提高發(fā)電機(jī)組的效率,國內(nèi)新建了許多超臨界或超超臨界發(fā)電機(jī)組.在高溫高壓水或超臨界水(SCW)[1]環(huán)境下,材料的抗氧化性是機(jī)組安全運(yùn)行的關(guān)鍵要求之一.作為過熱器管材之一,鐵素體馬氏體鋼具有良好的高溫強(qiáng)度和抗蠕變性、高導(dǎo)熱、低熱膨脹系數(shù)等特性[2],因此受到廣泛關(guān)注.

目前,關(guān)于超臨界水環(huán)境下鐵素體馬氏體鋼抗氧化性的研究主要集中在實(shí)驗(yàn)方面,采用氧化增重法、X射線衍射(XRD)和掃描電子顯微鏡(SEM)等對(duì)氧化皮的形貌、結(jié)構(gòu)組成和元素分布情況進(jìn)行觀察和分析,推測出鐵素體馬氏體鋼的氧化機(jī)制.鐘祥玉等[3]采用腐蝕增重法和XRD法研究了400 ℃/25 MPa超臨界水環(huán)境下304不銹鋼和鐵素體馬氏體鋼P(yáng)92(以下簡寫為P92鋼)的腐蝕行為,分析其腐蝕機(jī)理.尹開鋸等[4]采用XRD、SEM和能譜分析(EDX)技術(shù)研究了500 ℃/25 MPa和550 ℃/25 MPa超臨界水環(huán)境下9Cr-1Mo馬氏體鋼(以下簡稱T91鋼)和P92鋼氧化膜的多孔性成因.馬云海等[5]研究了4種鍋爐管材料在600 ℃/25 MPa超臨界水環(huán)境下的氧化行為, 發(fā)現(xiàn)均形成了雙層氧化膜,可用楔入機(jī)制模型解釋P91鋼氧化膜的剝落機(jī)制.Ampornrat等[6]在超臨界水環(huán)境下進(jìn)行了鐵素體馬氏體鋼的氧化實(shí)驗(yàn),分析了SCW溫度和溶解氧對(duì)氧化速率的影響.Betova等[7]在500~700 ℃和30 MPa除氧的超臨界水環(huán)境下對(duì)P91鋼進(jìn)行了維持100 h的氧化實(shí)驗(yàn),觀察到氧化物的表面、組分和結(jié)構(gòu),發(fā)現(xiàn)與同一溫度范圍內(nèi)濕空氣氧化的結(jié)果類似.Angell等[8]研究了在500~650 ℃蒸汽環(huán)境下壓力對(duì)9Cr-1Mo鋼氧化的影響,發(fā)現(xiàn)鋼的氧化速率遵循拋物線的動(dòng)力學(xué)規(guī)律,氧化膜厚度隨壓力的升高而增加.Zhang等[9]研究了550 ℃、25 MPa超臨界水環(huán)境下不同溶解氧體積分?jǐn)?shù)對(duì)P92鋼氧化速率的影響,發(fā)現(xiàn)溶解氧體積分?jǐn)?shù)越高,氧化增重越大.Ampornrat等[6]、Bischoff等[10]和Zhong等[11]針對(duì)含9%~12%Cr的鐵素體馬氏體鋼在SCW中的腐蝕行為分別提出了不同的氧化生長機(jī)制,表明超臨界水環(huán)境下鐵素體馬氏體鋼氧化膜遵循拋物型氧化動(dòng)力學(xué)規(guī)律,氧化皮由內(nèi)、外氧化層和過渡層組成.Rouillard等[12]認(rèn)為550 ℃下9Cr-1Mo鋼在CO2環(huán)境下形成了包含外部磁鐵礦層和內(nèi)部Cr-Fe尖晶石層的雙層氧化皮,空洞誘導(dǎo)氧化機(jī)制解釋了內(nèi)部尖晶石氧化物層的形成.

目前關(guān)于鐵素體馬氏體鋼氧化的動(dòng)力學(xué)規(guī)律研究著重于實(shí)驗(yàn),模擬計(jì)算相對(duì)較少.筆者著重模擬鐵素體馬氏體鋼在超臨界水環(huán)境下氧化皮生長的動(dòng)力學(xué)規(guī)律.基于材料界面反應(yīng)的熱力學(xué)分析,通過計(jì)算界面氧活度模擬磁鐵礦層和鐵鉻尖晶石層的增長速率,將模擬值與文獻(xiàn)[13]中在超臨界水環(huán)境下2種鐵素體馬氏體鋼(HCM12A鋼和NF616鋼)的實(shí)驗(yàn)值進(jìn)行比較.

1 計(jì)算模型

不同F(xiàn)e-Cr合金鋼在高溫蒸汽、CO2和液態(tài)LBE環(huán)境下氧化,生成了雙層氧化皮,其氧化特征非常相似,“可用空間”模型可用于解釋形成雙層氧化皮的氧化機(jī)制[14].“可用空間”模型是指內(nèi)外氧化層厚度比隨時(shí)間是恒定的,內(nèi)層的生長不受氧擴(kuò)散的限制,氧通過短路等微通道到達(dá)氧化物/金屬界面.該機(jī)制中限速步驟是Fe的擴(kuò)散,在氧化物/基體界面形成氧化物生長的可用空間.由于外層受Fe擴(kuò)散的限制,內(nèi)、外氧化層的形成是相關(guān)的,因此氧化物生長取決于Fe在內(nèi)外氧化層中的擴(kuò)散.一般來說,合金在超臨界水中氧化,F(xiàn)e向外遷移,在超臨界水/外層界面上生長形成外層氧化皮,氧向內(nèi)遷移,在金屬/內(nèi)層界面上生長形成內(nèi)層氧化皮.

為模擬鐵素體馬氏體鋼在超臨界水環(huán)境下氧化生長的動(dòng)力學(xué)規(guī)律,提出以下假設(shè):

(1) 鐵素體馬氏體鋼在超臨界水環(huán)境下生成雙層氧化皮,外層為磁鐵礦層,在超臨界水/磁鐵礦界面生長;內(nèi)層為鐵鉻尖晶石層,在磁鐵礦層/鐵鉻尖晶石層界面生長,形成磁鐵礦層的鐵通量等于形成鐵鉻尖晶石氧化物的鐵通量.2個(gè)氧化層間的界面達(dá)到穩(wěn)定的狀態(tài).

(2) 整個(gè)氧化層存在局部熱力學(xué)平衡.

(3) 內(nèi)層和外層界面組分質(zhì)量濃度恒定.

(4) 氧化物生長遵循拋物線規(guī)律.

(5) 界面處的氧活度保持恒定.

(6) 鐵鉻尖晶石層組分偏離化學(xué)計(jì)量比很小.

(7) 不考慮空洞、裂紋等的影響.

(8) 不考慮氧化物的溶解.

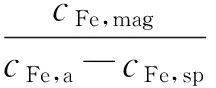

一般來說,消耗的T91鋼厚度等于生成的鐵鉻尖晶石層厚度,鐵鉻尖晶石層厚度與磁鐵礦層厚度的關(guān)系為[14]:

(1)

式中:hsp、hmag分別為鐵鉻尖晶石層和磁鐵礦層的厚度,mm;cFe,mag、cFe,a和cFe,sp分別為磁鐵礦、鐵素體馬氏鋼和鐵鉻尖晶石中Fe的物質(zhì)的量濃度,mol/cm3.

對(duì)于給定的氧化時(shí)間,氧化皮厚度為:

h2=kpt

(2)

式中:h為氧化皮厚度,mm;kp為氧化速率常數(shù);t為氧化時(shí)間.

根據(jù)Wagner理論,鐵離子向外擴(kuò)散并在合金表面形成Fe3O4,氧化速率常數(shù)為[15]:

(3)

(4)

Fe的擴(kuò)散系數(shù)大小與氧化物晶格中存在的結(jié)構(gòu)缺陷有關(guān),而缺陷濃度與氧活度有關(guān),因此Fe的擴(kuò)散系數(shù)取決于氧化物中的氧活度.磁鐵礦中Fe的擴(kuò)散系數(shù)DFe,mag可用氧活度和溫度的函數(shù)表示[16]:

(5)

A=DVKV/12

(6)

B=4DIKI/3

(7)

式中:DV、DI分別為磁鐵礦層中陽離子的空位擴(kuò)散系數(shù)和間隙擴(kuò)散系數(shù);KV、KI分別為空位擴(kuò)散和間隙擴(kuò)散的常數(shù),均為溫度的函數(shù)[16].

式(5)中第1項(xiàng)代表Fe的空位擴(kuò)散,第2項(xiàng)代表Fe的間隙擴(kuò)散,均為溫度和氧活度的函數(shù).對(duì)于低氧活度,F(xiàn)e優(yōu)先發(fā)生間隙擴(kuò)散;對(duì)于高氧活度,F(xiàn)e優(yōu)先發(fā)生空位擴(kuò)散.

鐵鉻尖晶石中,Fe的擴(kuò)散系數(shù)可用氧活度和溫度的函數(shù)表示[12]:

(8)

RV=DTopfer,sp,V/DTopfer,mag,V

(9)

RI=DTopfer,sp,I/DTopfer,mag,I

(10)

式中:RV為根據(jù)T?pfer等[17]的實(shí)驗(yàn)數(shù)據(jù)外推得到的鐵鉻尖晶石層與磁鐵礦層中陽離子空位擴(kuò)散系數(shù)的比值;RI為鐵鉻尖晶石層與磁鐵礦層中陽離子間隙擴(kuò)散系數(shù)的比值;DTopfer,sp,V為鐵鉻尖晶石層中Fe的空位擴(kuò)散系數(shù);DTopfer,mag,V為磁鐵礦層中Fe的空位擴(kuò)散系數(shù);DTopfer,sp,I為鐵鉻尖晶石層中Fe的間隙擴(kuò)散系數(shù);DTopfer,mag,I為磁鐵礦層中Fe的間隙擴(kuò)散系數(shù).

根據(jù)假設(shè)(1), 鐵鉻尖晶石層內(nèi)Fe的擴(kuò)散通量等于磁鐵礦內(nèi)Fe的擴(kuò)散通量.鐵素體馬氏體鋼/鐵鉻尖晶石界面的氧活度由不同溫度下相圖的相邊界氧分壓確定,超臨界水/磁鐵礦界面的氧活度由熱力學(xué)平衡條件確定,鐵鉻尖晶石/磁鐵礦界面的氧活度是未知的.根據(jù)式(1)~式(10),可得到磁鐵礦層和鐵鉻尖晶石層的氧化速率常數(shù)、各層厚度以及鐵鉻尖晶石/磁鐵礦界面的氧活度.

2 參數(shù)的確定

選取HCM12A鋼和NF616鋼為研究對(duì)象,分別模擬400 ℃/25 MPa、500 ℃/25 MPa和600 ℃/25 MPa超臨界水環(huán)境下的氧化速率常數(shù).

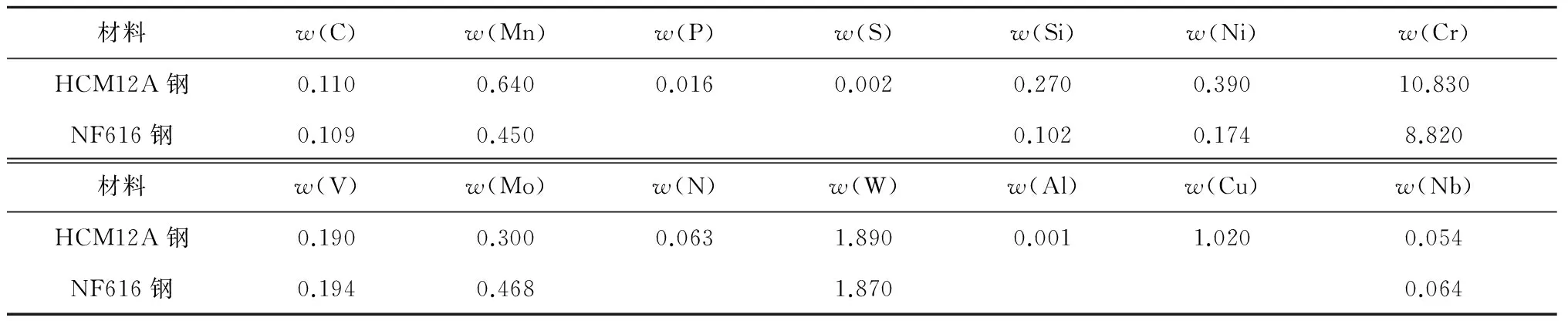

2.1 材料各成分的質(zhì)量分?jǐn)?shù)

HCM12A鋼和NF616鋼各成分的質(zhì)量分?jǐn)?shù)如表1所示[13].

表1 HCM12A鋼和NF616鋼各成分的質(zhì)量分?jǐn)?shù)

2.2 Fe在磁鐵礦層和鐵鉻尖晶石層的擴(kuò)散系數(shù)

Backhaus等[16]給出了溫度范圍為900~1 400 ℃時(shí)Fe在磁鐵礦中擴(kuò)散系數(shù)的實(shí)驗(yàn)數(shù)據(jù),可推算較低溫度時(shí)的擴(kuò)散系數(shù).T?pfer等[17]給出了溫度為1 200 ℃時(shí)Fe在不同鐵鉻尖晶石層擴(kuò)散系數(shù)的實(shí)驗(yàn)數(shù)據(jù),可推算出較低溫度時(shí)的擴(kuò)散系數(shù).

在同一溫度下,F(xiàn)e在磁鐵礦和鐵鉻尖晶石中的擴(kuò)散系數(shù)具有相關(guān)性,即Fe在磁鐵礦和鐵鉻尖晶石中的擴(kuò)散系數(shù)的比值為定值.分區(qū)域(空位機(jī)制或間隙機(jī)制)求各個(gè)實(shí)驗(yàn)點(diǎn)Fe的空位擴(kuò)散系數(shù)與間隙鐵擴(kuò)散系數(shù)的比值,進(jìn)而求算術(shù)平均值,即可得到RV和RI值.NF616鋼內(nèi)層氧化物的組分為Fe2.4Cr0.6O4,RV值為0.644,RI值為0.31;HCM12A鋼內(nèi)層氧化物的組分為Fe2CrO4,RV值為0.5,RI值為0.039.

2.3 超臨界水/磁鐵礦界面和合金基體/鐵鉻尖晶石界面的氧活度

根據(jù)合金組成和氧分壓可確定生成氧化物的類型,由Fe-Cr-O優(yōu)勢(shì)圖[17]可查到400 ℃、500 ℃和600 ℃ 時(shí)鐵素體馬氏體鋼/鐵鉻尖晶石界面的氧分壓,即相邊界氧分壓,分別為3×10-30Pa、10-24Pa和2×10-20Pa.

Fe在鐵鉻尖晶石層擴(kuò)散,與H2O反應(yīng),且隨著氧化時(shí)間的延長,F(xiàn)e3O4層逐漸變厚.在磁鐵礦/超臨界水界面,磁鐵礦的晶界通過反應(yīng)(11)形成了Fe2O3.氧化物沿晶界和短路通道向內(nèi)傳輸,F(xiàn)e3O4層和鐵鉻尖晶石層變厚.磁鐵礦/超臨界水界面處參與反應(yīng)的氧分壓值不是溶解氧的分壓值,而是滿足反應(yīng)平衡的等效氧分壓值.

(11)

利用Gaskell[20]提供的數(shù)據(jù),反應(yīng)的標(biāo)準(zhǔn)吉布斯自由能可表示為:

ΔGT=-3 440+81.7T

(12)

式中:ΔGT為吉布斯自由能,J;T為溫度,K.

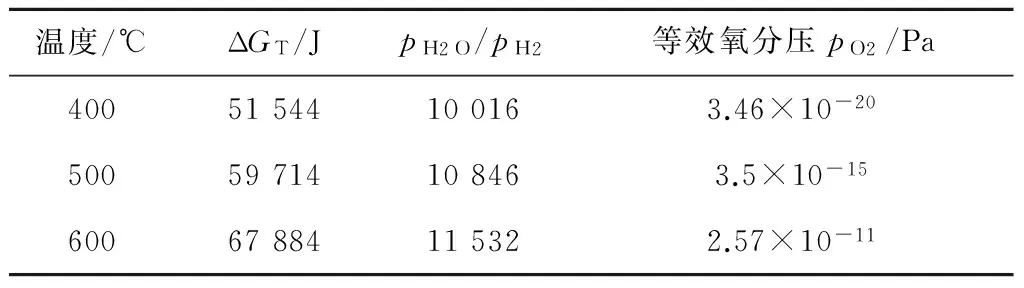

溫度為600 ℃時(shí),ΔGT值為67 884 J,平衡時(shí)蒸汽與氫氣分壓的比值pH2O/pH2為11 532,由水的離解方程、吉布斯自由能和水離解反應(yīng)速率可得到600 ℃時(shí)磁鐵礦/超臨界水界面的等效氧分壓.不同溫度下磁鐵礦/超臨界水界面處的等效氧分壓如表2所示.

2.4 氧化皮增重與氧化皮內(nèi)外層厚度的關(guān)系

氧的吸收導(dǎo)致氧化皮增重,且氧化皮增重與氧化皮厚度成線性關(guān)系,氧化皮的平均密度為定值,即隨氧化時(shí)間的增加,內(nèi)外層氧化皮厚度增加,但氧化皮平均密度保持不變.氧化皮增重與氧化皮內(nèi)外層厚度的關(guān)系可表示為[9]:

(13)

式中:Δw為單位面積吸氧量,mg/cm2;ρouter和ρinner分別為外層和內(nèi)層氧化皮的密度,g/cm3;houter和hinner分別為外層和內(nèi)層氧化物的厚度,cm;Mo,outer和Mo,inner分別為外層和內(nèi)層氧化物氧的摩爾質(zhì)量,g/mol;MFe3O4和MFe3O4,FeCr2O4分別為外層和內(nèi)層氧化物的摩爾質(zhì)量,g/mol.

表2 熱力學(xué)數(shù)據(jù)

3 模擬結(jié)果及討論

3.1 Fe在磁鐵礦和鐵鉻尖晶石中的擴(kuò)散系數(shù)

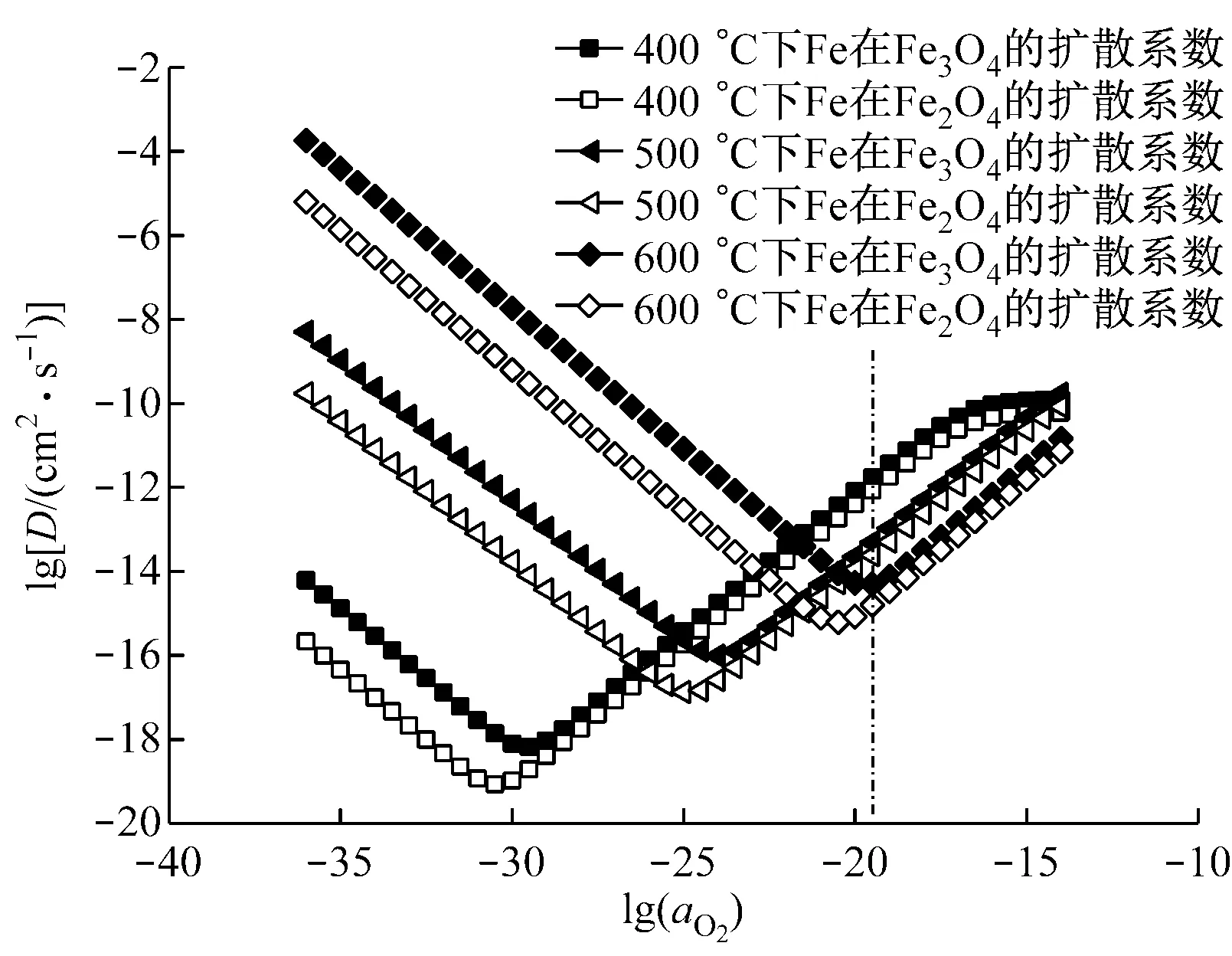

利用式(5)~式(10)可求出不同溫度(400 ℃、500 ℃和600 ℃)下Fe在磁鐵礦和鐵鉻尖晶石中的擴(kuò)散系數(shù).以氧活度的對(duì)數(shù)為橫坐標(biāo),F(xiàn)e擴(kuò)散系數(shù)的對(duì)數(shù)為縱坐標(biāo),氧活度與Fe擴(kuò)散系數(shù)的關(guān)系如圖1和圖2所示.圖1中標(biāo)出了600 ℃下Fe在磁鐵礦中空位擴(kuò)散和間隙擴(kuò)散區(qū)域.

圖1 不同溫度下Fe在HAM12A鋼雙層氧化皮內(nèi)擴(kuò)散系數(shù)與氧活度的關(guān)系

Fig.1 Iron diffusion coefficients in duplex scale of HAM12A vs. oxygen activity at different temperatures

氧化生長速率與界面處的氧活度密切相關(guān),F(xiàn)e的擴(kuò)散系數(shù)與氧化層中氧活度有較高的相關(guān)性.氧活度的值會(huì)改變Fe的擴(kuò)散機(jī)制,高氧活度遵循空位機(jī)制,低氧活度遵循間隙機(jī)制.鐵素體馬氏體鋼/氧化物界面處氧活度低,F(xiàn)e擴(kuò)散遵循間隙機(jī)制.

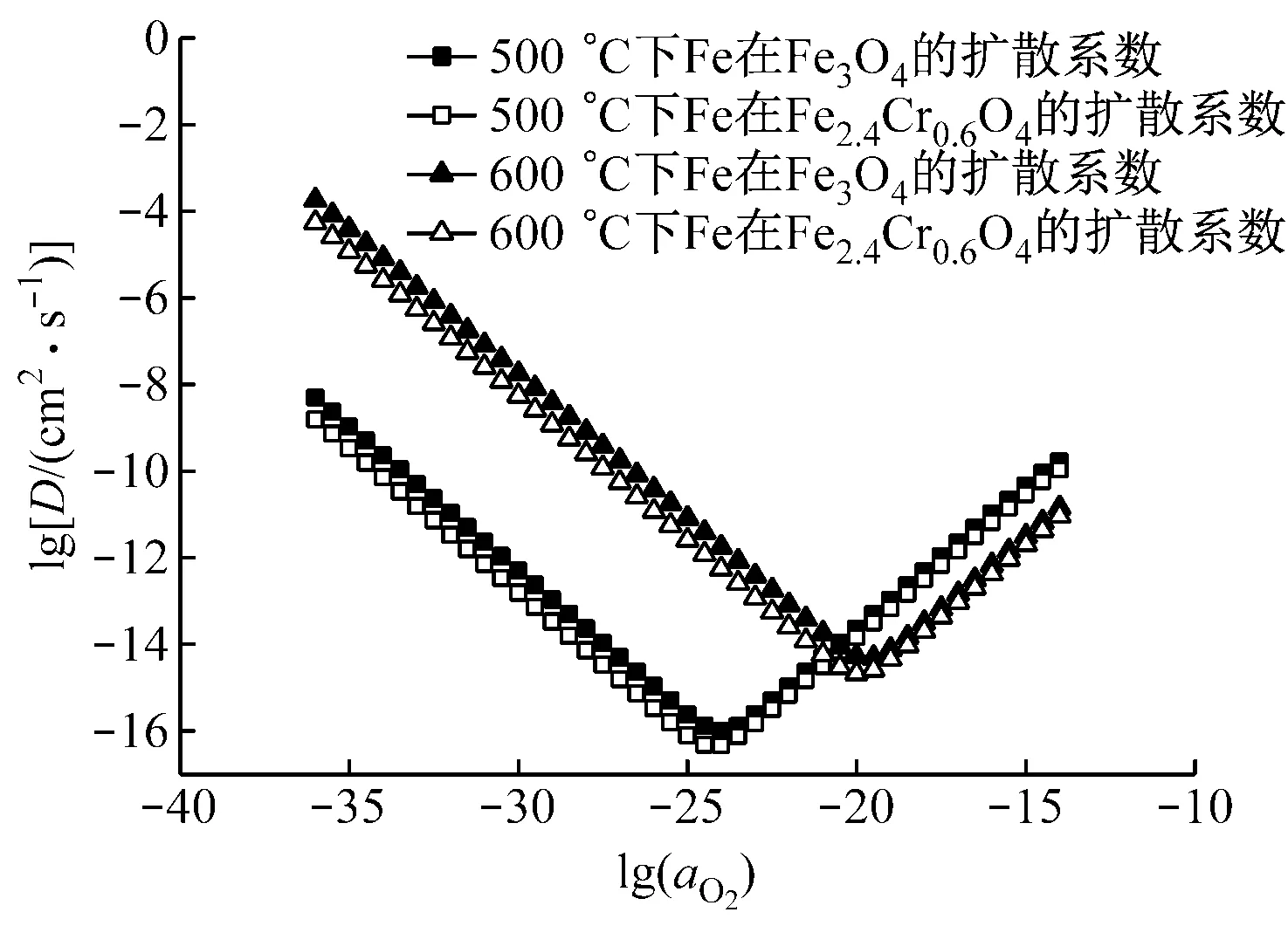

圖2 500 ℃和600 ℃下Fe在NF616鋼雙層氧化皮內(nèi)擴(kuò)散系數(shù)和氧活度的關(guān)系

Fig.2 Iron diffusion coefficients in duplex scale of NF616 vs. oxygen activity at 500 ℃ and 600 ℃

在鐵鉻尖晶石/磁鐵礦界面,F(xiàn)e的擴(kuò)散系數(shù)不連續(xù).由于鐵鉻尖晶石/磁鐵礦界面的氧活度需經(jīng)過計(jì)算得出,所以無法預(yù)測該界面的擴(kuò)散機(jī)制.磁鐵礦/超臨界水界面處的氧活度較高,通過空位機(jī)制進(jìn)行擴(kuò)散.

3.2 模擬和實(shí)驗(yàn)的氧化增重及其誤差分析

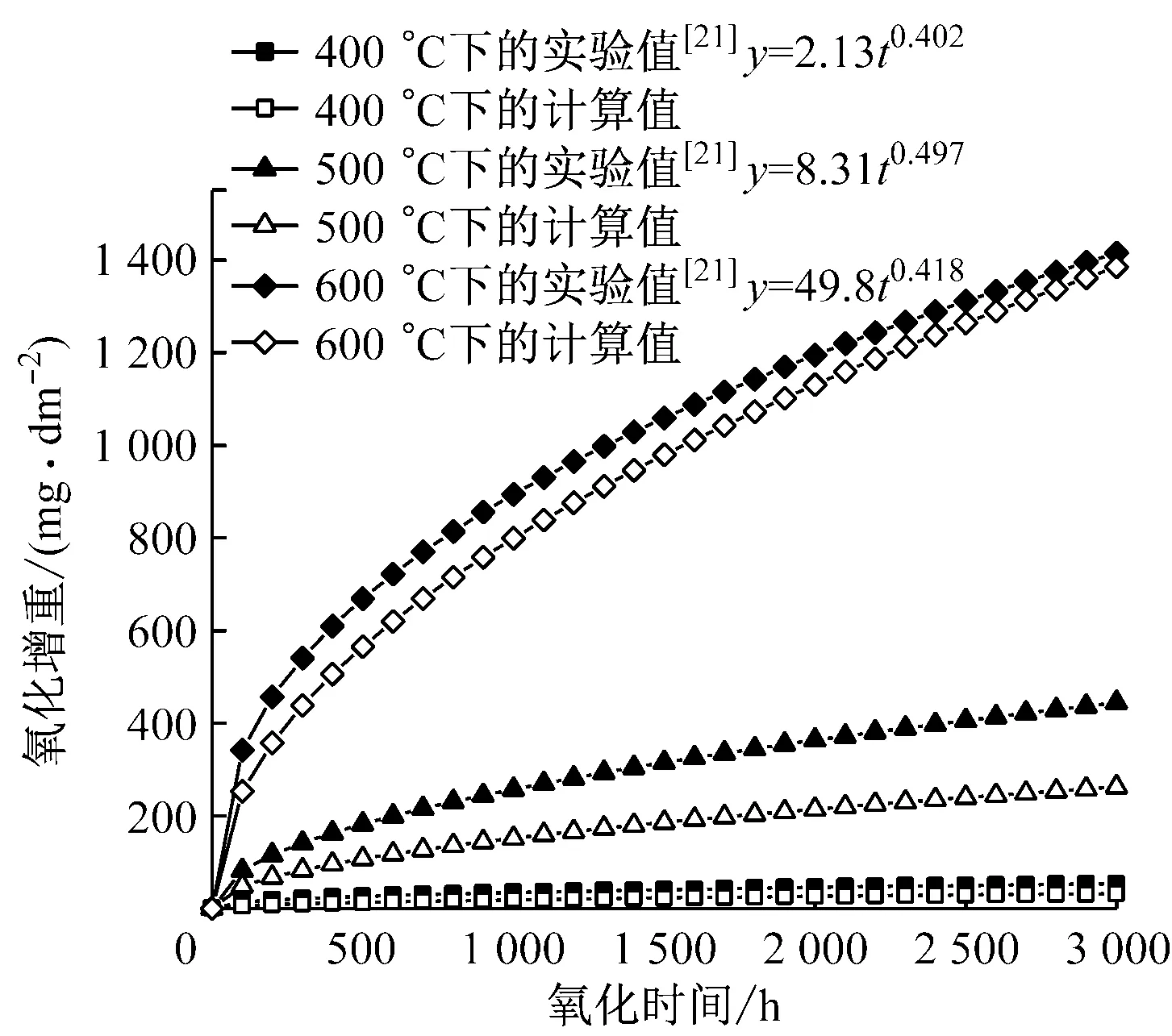

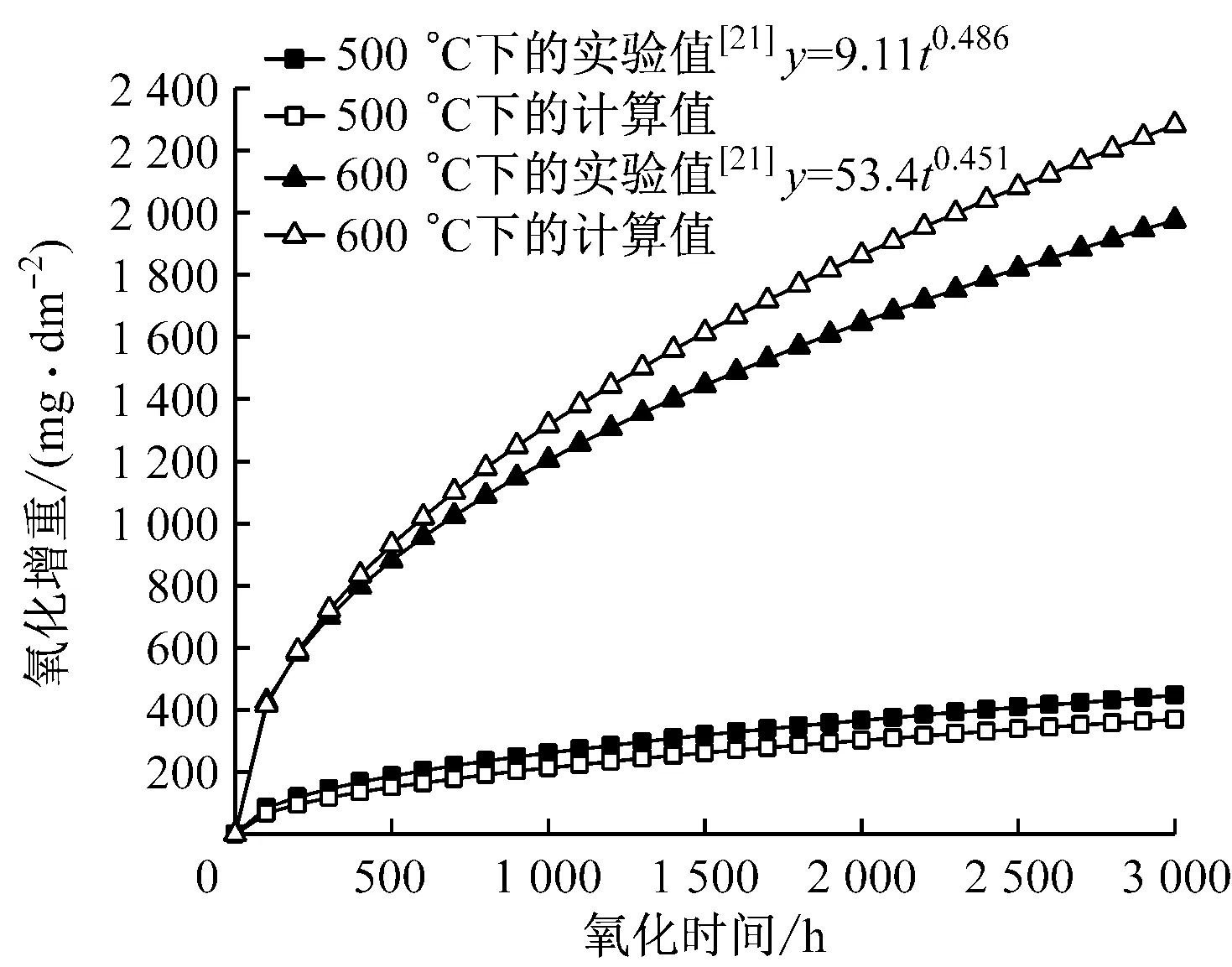

根據(jù)式(1)~式(10)、式(13)可模擬400 ℃/25 MPa、500 ℃/25 MPa和600 ℃/25 MPa環(huán)境下HCM12A鋼和NF616鋼內(nèi)外層氧化皮的氧化速率及雙層氧化皮界面的氧分壓.模擬與實(shí)驗(yàn)的增重曲線如圖3和圖4所示.

圖3 不同溫度下HCM12A鋼的模擬與實(shí)驗(yàn)增重曲線

Fig.3 Simulated and experimental weight gain curves of HCM12A at different temperatures

文獻(xiàn)[22]中的實(shí)驗(yàn)是在壓力為25 MPa,溫度分別為400 ℃、500 ℃和 600 ℃,溶解氧體積分?jǐn)?shù)小于2.5×10-8的環(huán)境下進(jìn)行的,氧化時(shí)間為1~3 000 h.

對(duì)于HCM12A鋼,氧化速率的模擬值均低于實(shí)驗(yàn)值,600 ℃時(shí)模擬與實(shí)驗(yàn)的氧化增重最大差值為104 mg/dm2,折合成厚度約為7.5 μm;500 ℃時(shí)模擬與實(shí)驗(yàn)的氧化增重最大差值為181 mg/dm2,折合成厚度約為13 μm;400 ℃時(shí)模擬與實(shí)驗(yàn)的氧化增重最大差值為2 mg/dm2,折合成厚度約為1.57 μm.對(duì)于NF616鋼,600 ℃時(shí)氧化速率的模擬值高于實(shí)驗(yàn)值,模擬與實(shí)驗(yàn)的氧化增重最大差值為306 mg/dm2,折合成厚度約為22 μm,原因可能是在該溫度下外氧化層不含F(xiàn)e2O3[9],模擬過程中選取的平衡氧分壓比實(shí)際值大;500 ℃時(shí)氧化速率的模擬值低于實(shí)驗(yàn)值,模擬與實(shí)驗(yàn)的氧化增重最大差值為76 mg/dm2,折合成厚度約為5.4 μm.氧化3 000 h后,不同溫度下HCM12A鋼和NF616鋼氧化皮增重模擬值與實(shí)驗(yàn)值的相對(duì)誤差如圖5和圖6所示.

圖4 500 ℃、600 ℃下NF616鋼氧化皮的模擬與實(shí)驗(yàn)增重曲線

Fig.4 Simulated and experimental weight gain curves of NF616 at 500 ℃ and 600 ℃

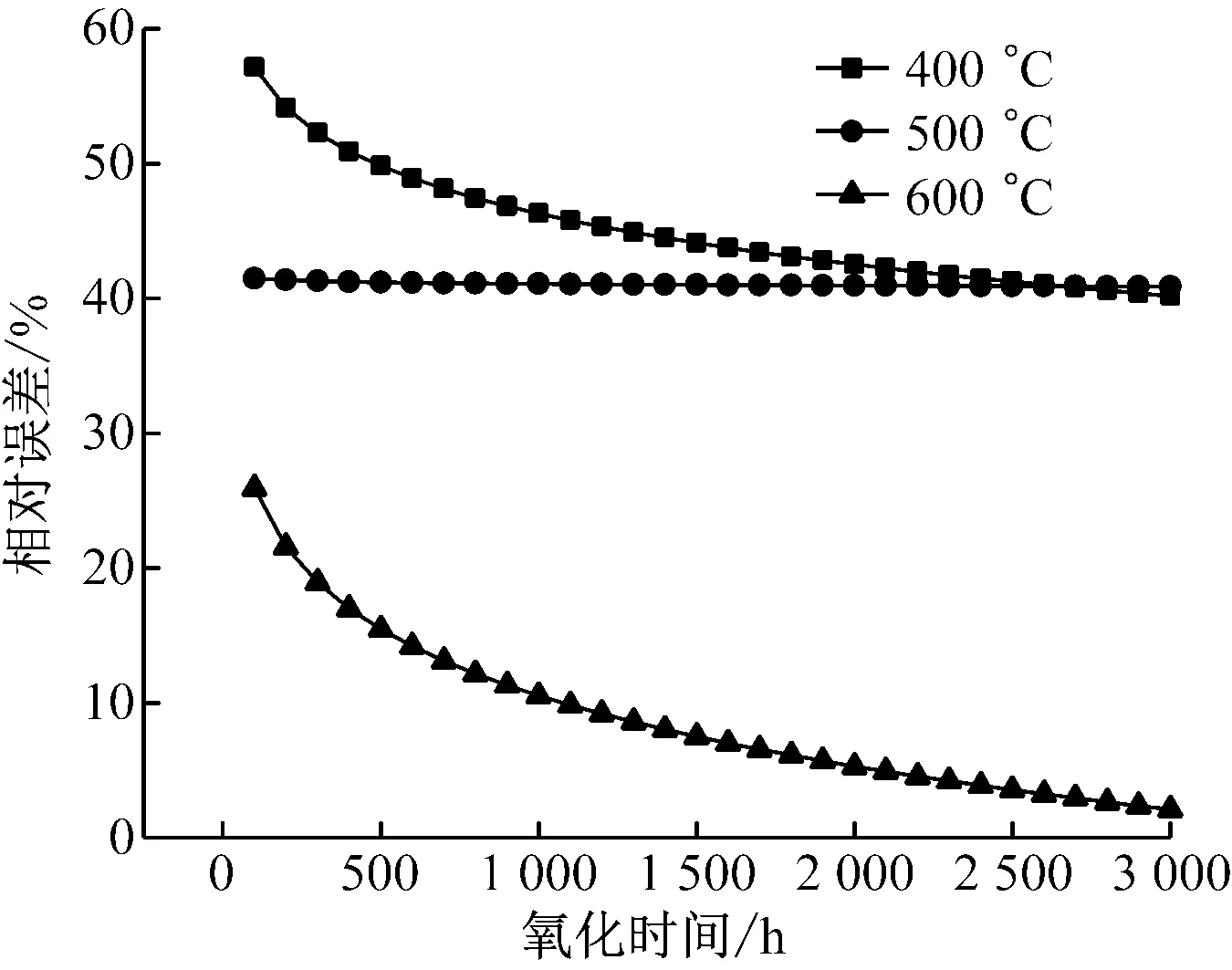

圖5 不同溫度下HCM12A鋼氧化皮增重模擬值與實(shí)驗(yàn)值的相對(duì)誤差

Fig.5 Relative error between simulated and experimental weight gain of HCM12A at different temperatures

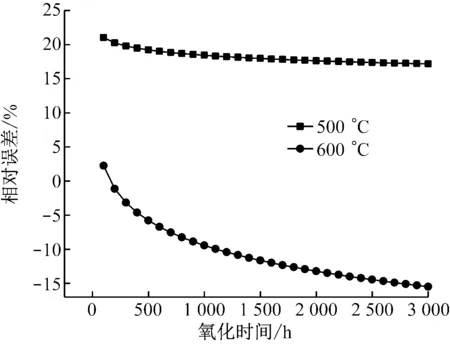

NF616鋼(500 ℃和600 ℃)和HCM12A鋼(600 ℃)的氧化皮增重模擬值與實(shí)驗(yàn)值的相對(duì)誤差基本小于20%,而400 ℃和500 ℃時(shí)HCM12A氧化皮增重模擬值與實(shí)驗(yàn)值的相對(duì)誤差大于40%.

磁鐵礦層和鐵鉻尖晶石層的厚度遵循拋物線增長規(guī)律,根據(jù)式(1)和式(13)可將氧化皮厚度轉(zhuǎn)換為氧化增重,模擬的氧化增重與t0.5成一定比例.由圖3可知,500 ℃時(shí)HCM12A鋼的實(shí)驗(yàn)氧化增重時(shí)間指數(shù)n為0.497[22],接近0.5.因此相對(duì)誤差為常量,如圖5所示.由圖5可知,400 ℃和600 ℃時(shí)HCM12A鋼的實(shí)驗(yàn)氧化增重時(shí)間指數(shù)n分別為0.402和0.418[22],模擬相對(duì)誤差逐漸減小.

圖6 500 ℃、600 ℃下NF616鋼氧化皮增重模擬值與實(shí)驗(yàn)值的相對(duì)誤差

Fig.6 Relative error between simulated and experimental weight gain of NF616 at 500 ℃ and 600 ℃

3.3 氧化速率常數(shù)的比較與分析

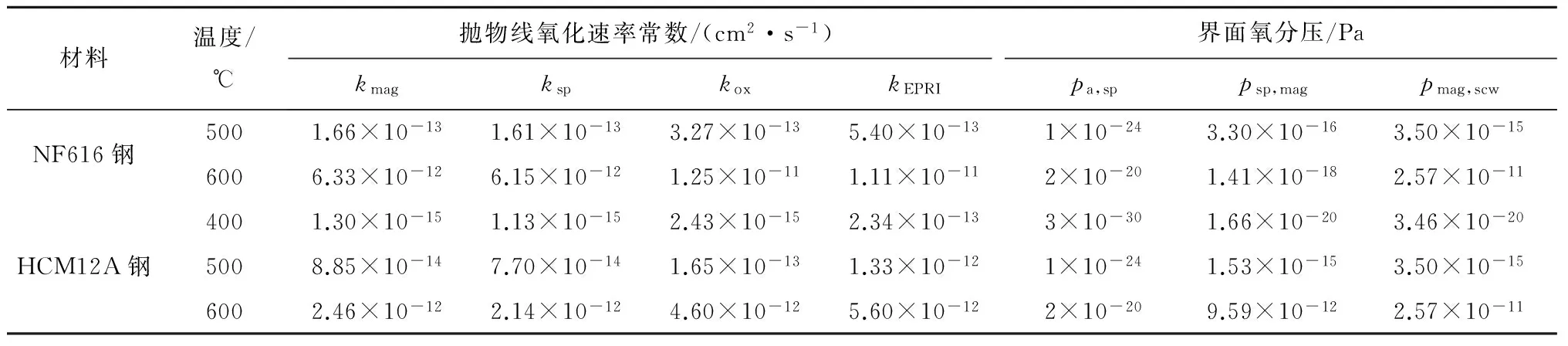

表3給出了模擬得到的界面氧分壓、內(nèi)外層氧化皮的氧化速率(kmag、ksp)和總氧化速率(kox)以及美國電力研究院(EPRI)的相關(guān)數(shù)據(jù)[23].

由表3可知,NF616鋼(500 ℃和600 ℃)和HCM12A鋼(600 ℃)的氧化速率與EPRI的氧化速率在同一數(shù)量級(jí).400 ℃時(shí)HCM12A鋼的氧化速率比EPRI的氧化速率低2個(gè)數(shù)量級(jí),500 ℃時(shí)HCM12A鋼的氧化速率比EPRI的氧化速率低1個(gè)數(shù)量級(jí),其原因可能是將高溫?cái)U(kuò)散系數(shù)的數(shù)據(jù)推算至低溫時(shí)產(chǎn)生了較大誤差.600 ℃時(shí)NF616鋼的氧化速率比500 ℃時(shí)近似高2個(gè)數(shù)量級(jí).600 ℃時(shí)HCM12A鋼的氧化速率比500 ℃時(shí)高1個(gè)數(shù)量級(jí).由于存在內(nèi)層鉻,鐵鉻尖晶石層的氧化速率低于磁鐵礦的氧化速率.相同溫度下,由于NF616鋼的Cr含量低于HCM12A鋼的Cr含量,因此NF616鋼的氧化速率高于HCM12A鋼的氧化速率.NF616鋼在600 ℃下氧化時(shí),鐵鉻尖晶石層的氧活度從2×10-25變化至1.41×10-23,其擴(kuò)散過程遵循間隙機(jī)制;磁鐵礦層的氧活度從1.41×10-23變化至2.57×10-16,其擴(kuò)散過程由間隙機(jī)制轉(zhuǎn)變?yōu)榭瘴粰C(jī)制.HCM12A鋼在600 ℃下氧化時(shí),鐵鉻尖晶石層的氧活度從2×10-25變化至9.59×10-17,其擴(kuò)散過程由間隙機(jī)制轉(zhuǎn)變?yōu)榭瘴粰C(jī)制;磁鐵礦層的氧活度從9.59×10-17變化至2.57×10-16,擴(kuò)散過程遵循空位機(jī)制.

表3 內(nèi)外層氧化皮的氧化速率(kmag、ksp)、總氧化速率(kox)以及界面氧分壓模擬結(jié)果

4 結(jié) 論

(1)推算出較低溫下Fe在磁鐵礦和鐵鉻尖晶石層中的擴(kuò)散系數(shù),可用于模擬超臨界水條件下氧化的動(dòng)力學(xué)規(guī)律.

(2)NF616 鋼(500 ℃、600 ℃)和HCM12A鋼(600 ℃)氧化皮增重的模擬值與實(shí)驗(yàn)值較接近,說明基本假設(shè)是有效的.

(3)氧化皮的氧化速率模擬值取決于合金/內(nèi)氧化層界面和磁鐵礦/超臨界水界面氧分壓的取值,用反應(yīng)(11)的平衡氧分壓作為磁鐵礦/超臨界水界面的氧分壓,氧化速率常數(shù)的模擬值與實(shí)驗(yàn)值接近.

(4)在400 ℃、500 ℃條件下HCM12A鋼氧化皮增重的模擬值與實(shí)驗(yàn)值誤差為40%,氧化速率比EPRI的氧化速率低1~2個(gè)數(shù)量級(jí),原因可能是磁鐵礦/超臨界水界面的氧分壓不是反應(yīng)(11)的平衡氧分壓,或是根據(jù)T?pfer實(shí)驗(yàn)數(shù)據(jù)外推到低溫的擴(kuò)散系數(shù)有較大誤差.

[1] KRITZER P. Corrosion in high-temperature and supercritical water and aqueous solutions: a review[J].TheJournalofSupercriticalFluids, 2004, 29(1/2): 1-29.

[2] KLUEH R L, NELSON A T. Ferritic/martensitic steels for next-generation reactors[J].JournalofNuclearMaterials, 2007, 371(1/3): 37-52.

[3] 鐘祥玉, 吳欣強(qiáng), 韓恩厚. 核級(jí)不銹鋼和鐵素體-馬氏體耐熱鋼在400 ℃/25 MPa超臨界水中的腐蝕行為[J].金屬學(xué)報(bào), 2011, 47(7): 932-938.

ZHONG Xiangyu, WU Xinqiang, HAN Enhou. Corrosion behaviors of nuclear-grade stainless steel and ferritic-martensitic steel in supercritical water[J].ActaMetallurgicaSinica, 2011, 47(7): 932-938.

[4] 尹開鋸, 邱紹宇, 唐睿, 等. 鐵素體-馬氏體鋼P(yáng)91和P92在超臨界水中腐蝕后氧化膜多孔性分析[J].中國腐蝕與防護(hù)學(xué)報(bào),2010, 30(1): 1-5.

YIN Kaiju, QIU Shaoyu, TANG Rui, et al. Characterization of the porosity of the oxide scales on ferritic-martensitic steel P91 and P92 exposed in supercritical water[J].JournalofChineseSocietyforCorrosionandProtection, 2010, 30(1): 1-5.

[5] 馬云海, 鄭開云. 四種鍋爐管材料650 ℃/26 MPa的蒸汽氧化研究[J].動(dòng)力工程學(xué)報(bào), 2015, 35(6): 509-516.

MA Yunhai, ZHENG Kaiyun. Study on steam oxidation of 4 boiler tube materials at 650 ℃/26 MPa[J].JournalofChineseSocietyofPowerEngineering, 2015, 35(6): 509-516.

[6] AMPORNRAT P, WAS G S. Oxidation of ferritic-martensitic alloys T91, HCM12A and HT-9 in supercritical water[J].JournalofNuclearMaterials, 2007, 371(1/3): 1-17.

[7] BETOVA I, BOJINOV M, KINNUNEN P, et al. Composition, structure, and properties of corrosion layers on ferritic and austenitic steels in ultra super critical water[J].JournaloftheElectrochemicalSociety, 2006, 153(11): B464-B473.

[8] ANGELL M G, LISTER S K, RUDGE A. The effect of steam pressure on the oxidation behavior of annealed 9Cr 1Mo boiler tubing materials[C]//15thInternationalConferenceonthePropertiesofWaterandSteam(ICPWSXV).Berlin, Germany: [s.n.], 2008.

[9] ZHANG Naiqiang, XU Hong, LI Baorong, et al. Influence of the dissolved oxygen content on corrosion of the ferritic-martensitic steel P92 in supercritical water[J].CorrosionScience, 2012, 56: 123-128.

[10] BISCHOFF J, MOTTA A T. Oxidation behavior of ferritic-martensitic and ODS steels in supercritical water[J].JournalofNuclearMaterials, 2012, 424(1/3): 261-276.

[11] ZHONG Xiangyu, WU Xinqiang, HAN Enhou. Effects of exposure temperature and time on corrosion behavior of a ferritic-martensitic steel P92 in aerated supercritical water[J].CorrosionScience, 2015, 90: 511-521.

[12] ROUILLARD F, MARTINELLI L. Corrosion of 9Cr steel in CO2at intermediate temperature III: modelling and simulation of void-induced duplex oxide growth[J].OxidationofMetals, 2012, 77(1/2): 71-83.

[13] TAN L, REN X, ALLEN T R. Corrosion behavior of 9-12% Cr ferritic-martensitic steels in supercritical water[J].CorrosionScience, 2010, 52(4): 1520-1528.

[14] MARTINELLI L, BALBAUD-CéLéRIER F, TERLAIN A, et al. Oxidation mechanism of an Fe-9Cr-1Mo steel by liquid Pb-Bi eutectic alloy at 470 ℃ (part II)[J].CorrosionScience, 2008, 50(9): 2537-2548.

[15] ATKINSON A, O'DWYER M L, TAYLOR R I.55Fe diffusion in magnetite crystals at 500 ℃ and its relevance to oxidation of iron[J].JournalofMaterialsScience, 1983, 18(8): 2371-2379.

[16] BACKHAUS R M, DIECKMANN R. Defects and cation diffusion in magnetite (VII): diffusion controlled formation of magnetite during reactions in the iron-oxygen system[J].BerichteDerBunsengesellschaftFürPhysikalischeChemie, 1986, 90(8): 690-698.

[17] T?PFER J, AGGARWAL S, DIECKMANN R. Point defects and cation tracer diffusion in (CrxFe1-x)3-δO4spinels[J].SolidStateIonics, 1995, 81(3/4): 251-266.

[19] FURUKAWA T, MüLLER G, SCHUMACHER G, et al. Effect of oxygen concentration and temperature on compatibility of ODS steel with liquid, stagnant Pb45Bi55[J].JournalofNuclearMaterials, 2004, 335(2): 189-193.

[20] GASKELL D R. Introduction to metallurgical thermo dynamics [M].2nd ed. London: Taylor & Francis, 1981.

[21] TAN L, REN X, ALLEN T R. Corrosion behavior of 9-12% Cr ferritic-martensiticsteels in supercritical water[J].CorrosionScience, 2010,52(4): 1520-1528.

[22] AMPORNRAT P. Determination of oxidation mechanisms of ferritic-martensitic alloys in supercritical water[D]. Michigan, USA: The University of Michigan, 2011.

[23] DOOLEY R B, WRIGHT I G, TOETORELLI P F, et al. Program on technology innovation: oxide growth and exfoliation on alloys exposed to steam[R]. California, USA: Electric Power Research Institute, 2007.