安谷水電站主廠房400 t+400 t/16 t橋式起重機設計

黃 文 峰, 吳 思 夠

(中國水利水電夾江水工機械有限公司,四川 夾江 614100)

1 工程概述

大渡河安谷水電站位于四川省樂山市境內,是大渡河下游最后一個梯級電站,為以發電為主,兼顧防洪、航運、灌溉、供水等綜合利用的大(2)型水電工程。安谷水電站主廠房內設置的1臺400 t+400 t/16 t雙小車橋式起重機擔負著電站4臺、單機額定功率為190 MW的水輪發電機組及其輔助系統設備的安裝、運行維護和檢修的吊裝任務。

2 設備構成及工作原理

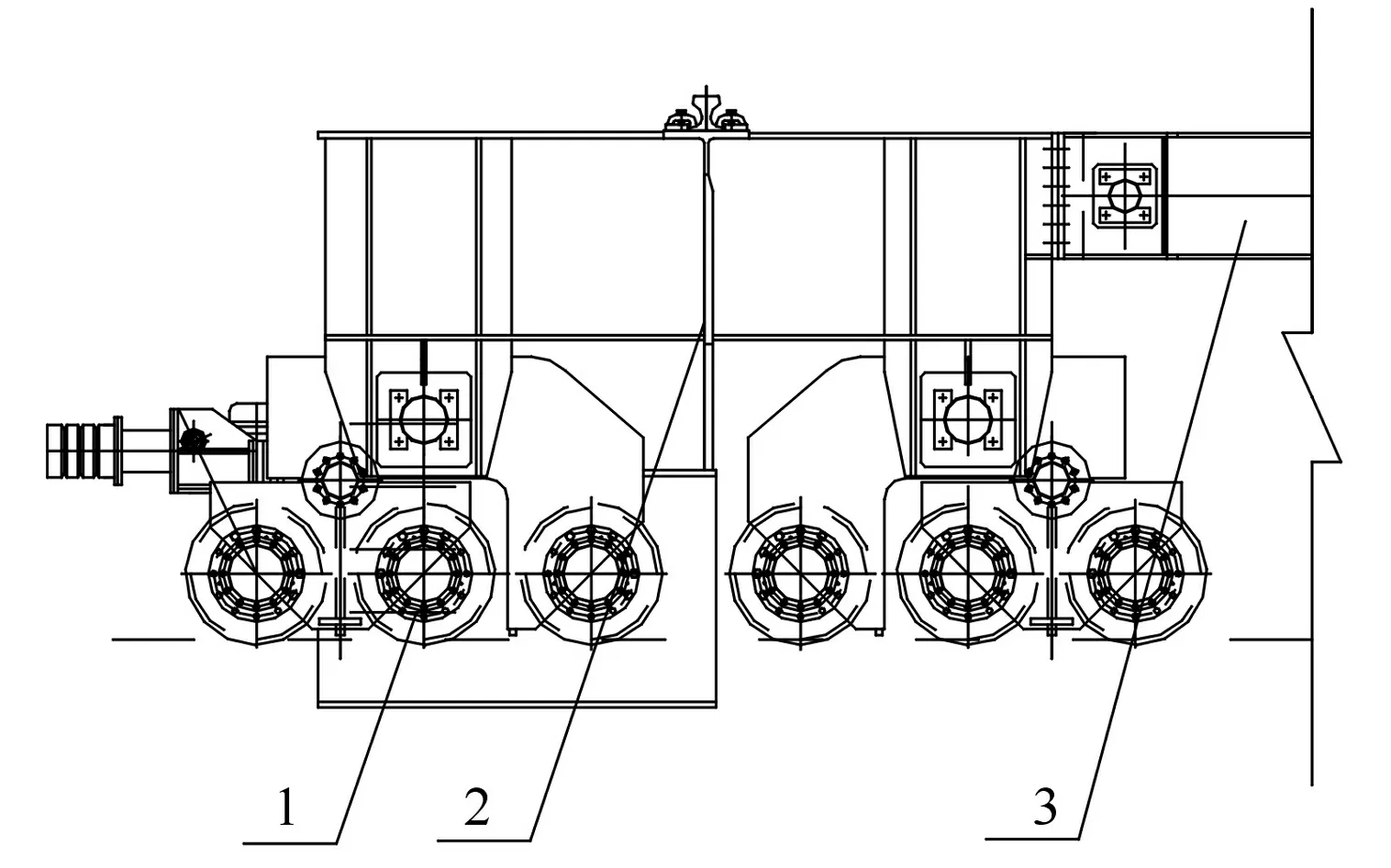

主廠房400 t+400 t/16 t橋式起重機1臺,其總布置圖見圖1。

1. 小車 2.平衡梁 3.橋架 4.16 t電動葫蘆 5.大車行走機構 6.大車軌道裝置 7. 司機室圖1 主廠房400 t+400 t/16 t橋式起重機總布置圖

橋機主要由兩臺小車、大車行走機構、橋架、16 t電動葫蘆、梯子平臺欄桿、司機室、電氣設備、大車軌道裝置等組成。整機配有400 t吊鉤1套、100 t吊鉤1套,可方便地實現小車吊具側板與主副鉤、平衡梁的裝卸,以達到不同的使用要求。

橋機安裝于主廠房392.836 m高程的軌道上,司機室布置在橋機上游側的主梁下,16 t電動葫蘆布置在橋機外側主梁的副腹板下方,在16 t電動葫蘆旁設有檢修吊籃以方便對16 t電動葫蘆進行維護和檢修。

平時,可根據重物所處的位置使用橋機的1臺小車吊運起重量為400 t以下的重物。當吊運起重量大于400 t而又小于800 t時,則需要橋機的2臺小車并車共同吊運,此時,應先將2臺小車開到一起,通過設在小車兩頭上的并車用機械連桿將兩小車連鎖在一起,再在兩小車的主鉤側板上掛專用平衡梁,通過電氣同步即可實現二小車共同抬吊的操作。

3 設計特點

3.1 小 車

對于這種起重量達到800 t的大型橋機來說,如果采用單小車結構,小車的結構相當龐大,小車和橋架的主梁承受的力也相對較大,不僅加重了橋機的自重,而且增加了整個橋機的寬度和高度。而采用雙小車加平衡梁的結構形式,小車在單主梁上的輪壓由兩個點分散到四個點上,從而大大降低了起吊重物時對主梁產生的集中負載,有效減小了主梁的外形尺寸。

3.1.1 起升機構

起升機構由電動機、帶制動盤聯軸器、制動器、定滑輪裝置、動滑輪組、平衡杠桿裝置、換擋減速器、軸承座和卷筒組成。起升機構采用全封閉傳動,主要由一臺變頻電動機通過帶制動盤聯軸器與減速器高速軸連接,減速器低速端通過軸承座上的軸帶動雙聯卷筒轉動,卷筒上的鋼絲繩又通過動滑輪組和定滑輪裝置帶動吊具的升降,實現物品的吊運。

主要技術措施:

(1)換擋減速器采用懸浮支撐,增加了電動機側的空間,使定滑輪能夠布置在電動機的同一側,起升機構的結構變得更加緊湊,定滑輪裝置放在小車架的定滑輪梁上,以方便對定滑輪的安裝和維護。

(2)卷筒兩端的支撐軸承座固定在行走梁上,使卷筒體下沉到兩行走梁之間,從而使卷筒的最高點與定滑輪最高處的高度基本一致,有效降低了小車的高度。

(3)卷筒輸入端軸承座采用雙軸承形式,雙軸承兩端分別與卷筒和減速器采用花鍵形式連接。由于軸承座采用雙軸承,避免了單軸承時卷筒和減速器兩端受力不平衡而使卷筒產生傾斜。

(4)減速器抗扭支撐點設在減速器高速端箱體的下面,從而實現了減速器的固定與力矩的平衡。

(5)減速器采用機械換擋變速結構,換擋的速比范圍為1∶4,重載時起升速度為0.15~1.5 m/min,輕載時起升速度為0.6~6 m/min,實現了橋機重載低速、輕載高速的使用工況,從而大大提高了橋機在輕載時的工作效率。

(6)卷筒為雙聯卷筒,單層纏繞的鋼絲繩壓在卷筒兩端的制動盤和連接輪轂上,縮短了卷筒的6個鋼絲繩節距約258 mm,有效減小了卷筒的長度,壓縮了整個橋機的寬度,擴大了橋機的有效工作范圍。

3.1.2 小車行走機構

每臺小車的行走機構均采用分別驅動,共設有8個車輪,每側各1個主動車輪和3個從動車輪,呈對稱布置。驅動裝置采用“三合一”結構型式,由帶制動器的變頻電動機與減速器高速軸連接,減速器低速端直接帶動車輪轉動,實現小車的行走。

小車行走采用分別驅動方式,各驅動裝置采用電動機、制動器、減速器“三合一”套裝結構。電動機與車輪組之間實現全封閉傳動,減速器輸出端與主動車輪軸采用花鍵方式連接以便于安裝,小車運行平穩,其效率大大提高;車輪組采用新型45°剖分式車輪組,具有方便現場小范圍調整車輪偏斜的功能,使車輪處于最佳接觸狀態;臺車與機架之間采用剖分鉸連接以方便現場安裝。小車行走機構大大簡化了減速器布置在小車中間位置集中驅動的傳統結構,給起升機構在小車架上的布置讓出了全部空間,方便了小車的整體布局,使小車整體更簡單化。小車運行機構各組成部件與小車之間的連接簡單明了,方便拆裝和維護。

3.2 大車行走機構

大車行走機構共設有24組車輪,每組各1個主動車輪和5個從動車輪,呈對稱布置。大車行走機構采用分別驅動,4個主動車輪每套驅動裝置采用“三合一”的結構型式。

大車行走機構采用分別驅動方式,各驅動裝置采用電動機、制動器、減速器“三合一”的套裝結構。大車行走簡化了傳統結構,其驅動裝置集成于一體,直接掛在行走臺車架上,不再布置在橋機梁內腔端部,從而給驅動裝置的安裝和維護帶來了極大的方便。車輪組采用新型45°剖分式車輪組,具有方便現場小范圍調整車輪偏斜的功能,使車輪處于最佳接觸狀態。由于大車行走機構的主動車輪組與減速器采用花鍵連接,容易造成大車行走機構在運行時減速器向外串,為防止這種現象的產生,我們在減速器上的扭力盤固定座設置了可調節的螺栓結構,從而使大車行走機構在運行時更加平穩。

由于橋機跨度較大,為防止大車偏斜運行,產生啃軌現象,在橋機大車運行機構的上下游各設置了一套行走測速反饋編碼器,采用兩套變頻器通過矢量控制,實現電氣同步,設置了偏斜信號發生器并自動糾偏。

3.3 橋 架

橋架主要由主梁和聯接梁構成,主梁與聯接梁采用銷軸柔性連接。

主梁的小車軌道下采用“T”型鋼。由于小車的輪壓很大,導致軌道下翼板和腹板的局部區域擠壓應力較大,為避免焊縫處于高應力區域,在該處采用軋制的“T”型鋼。由于“T”型鋼處于高應力區域,其翼板及腹板厚度可根據計算選取,而梁體的翼板和腹板遠離了因輪壓造成的高應力區域,其板厚不再受小車輪壓的影響而加大,從而有效降低了梁體的外形截面尺寸。

當軌道的軌頂面不在同一平面上時,如果主梁和聯接梁采用剛性連接,就會造成各個車輪的受力不均;而采用主梁與聯接梁銷軸柔性連接可以使大車行走的各個車輪的輪壓基本一致。整個橋機采用汽車運輸方式,為控制運輸尺寸,在主梁與聯接梁之間增加了一個支座,支座與主梁采用螺栓連接,然后再由支座與聯接梁銷軸連接(圖2),從而使主梁的運輸單元寬度減少了520 mm,這種結構避免了主梁兩端的兩行走臺車間分段及聯接板和高強螺栓連接,且安裝更容易,減少了工地安裝的工作量,避免了工地安裝誤差。橋架主梁端部與大車行走機構的連接部位采用了如圖3所示的新型結構。該結構不僅能保證梁體具有足夠的強度,同時能有效降低大車軌面至小車軌面的高度差約500 mm,從而大大降低了橋機的整機高度。

1.大車行走機構 2.主梁 3.聯接梁圖2 主梁與大車行走機構聯接結構圖

圖3 主梁端部與大車行走機構聯接處結構圖

由于起升載荷大,導致小車的輪壓過大,一般不采用正軌梁結構,而采用寬偏軌箱型梁結構,主梁采用偏軌箱型梁結構。梁內布置橋機電氣控制系統,梁兩端設隔離門,內設空調等降溫防潮除濕設備,可有效防止廠房的潮濕環境對電氣設備的不利影響,從而提高橋機的使用可靠性。

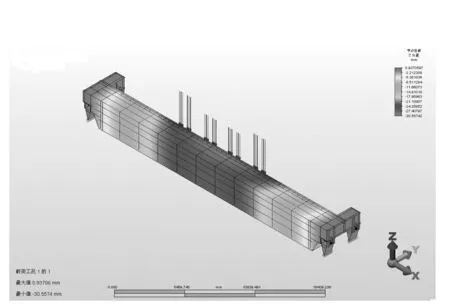

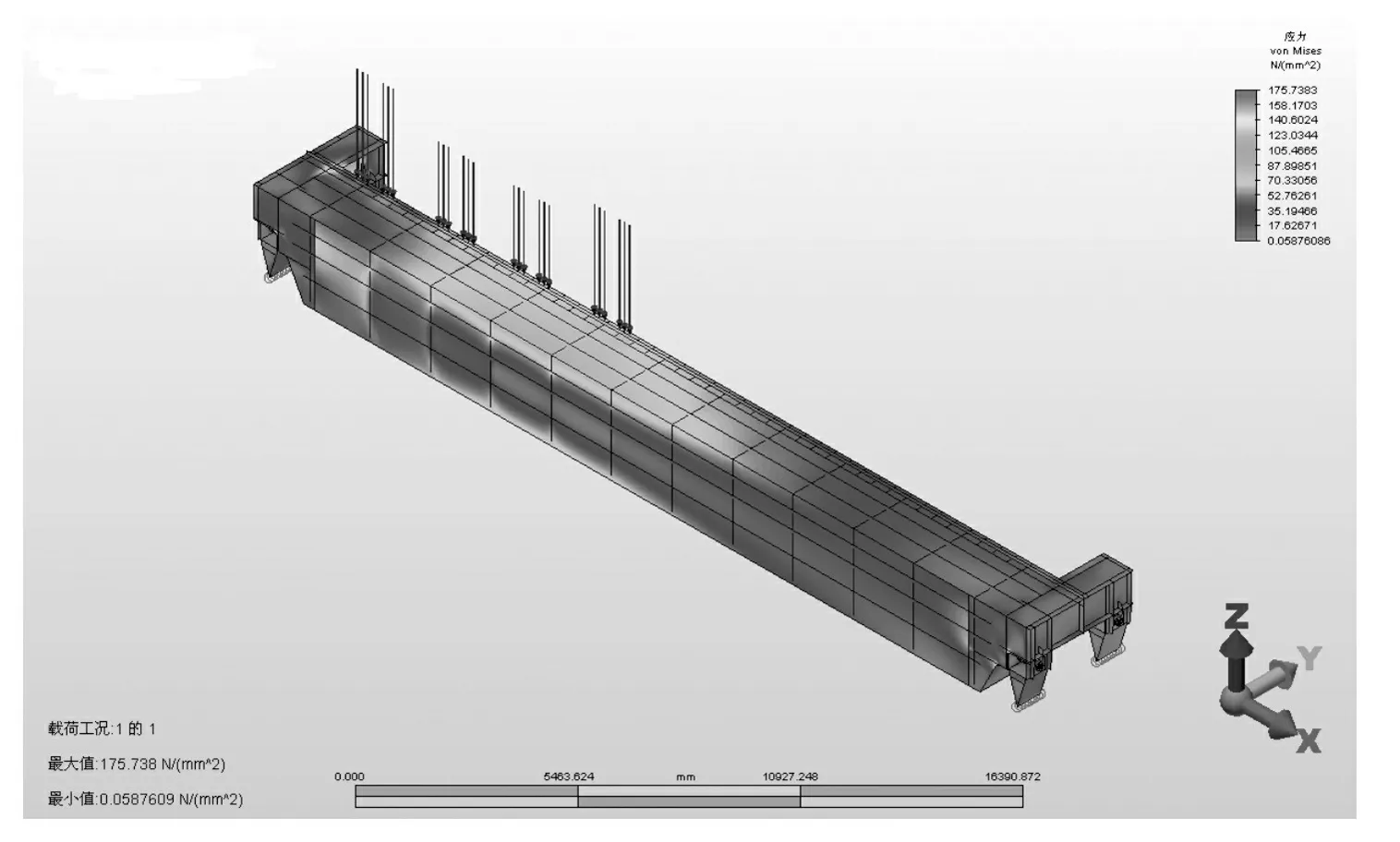

對于這種跨度大、載重量大的橋機,我們采用有限元方法對橋機的橋架多工況進行了計算分析,對該橋機的整體力學結構的掌握、結構的改進和進一步優化設計具有十分重要的意義。根據橋架的受力情況,將其簡化為對單根主梁進行有限元分析。采用了兩種最不利的工況進行有限元分析:小車位于跨中位置,起吊滿載載荷400 t+400 t時(圖4、5),主梁的最大應力為165.6 MPa,最大撓度為30.56 mm;小車位于跨端位置,起吊滿載載荷400 t+400 t時(圖6)主梁的最大應力為175.7 MPa。主梁主材均采用Q345B,其應力和撓度均符合合同及規范要求。

圖4 滿載時小車于橋機跨中主梁應力分布圖

圖5 滿載時小車于橋機跨中主梁撓度變化圖

圖6 滿載時小車于橋機跨端主梁應力分布圖

安谷水電站主廠房橋機大車吊運的載荷及線路比較固定,由預拼裝工位或檢修區至發電機安裝區位來回吊運,不同于通用橋式起重機,其載荷和路線是隨機的。因此,主廠房橋機大車輪壓也是按載重小車的實際位置計算提供。對于電站投資方來說,降低橋機的大車輪壓,就減小了橋機軌道承重梁的負載。對于長度達上百米的廠房,意味著節約了巨大的投資成本。

橋機的起升及行走均采用交流變頻,其減小了對整個機構的沖擊,提高了機構的壽命。我們依托現代計算機設計平臺,充分利用CAD軟件技術、鋼結構有限元智能分析虛擬現實和動態仿真等現代化的設計方法,避免了大量的手工計算,使計算更準確,從而采用了更合理、經濟的結構。將車輪組、滑輪組等部件進行模塊化設計,使設計人員從大量的重復勞動中解放出來,節約了大量的設計周期。

4 結 語

安谷水電站主廠房400 t+400 t/16 t橋式起重機于2013年9月30日通過了特種設備型式試驗,正式投入使用,現已順利完成電站所有發電機組及其輔助系統設備的安裝吊裝任務。該橋機的成功研發,對類似大噸位、超低凈空、結構簡單、集成化、工作范圍廣、可調速度范圍大的橋式起重機設計具有一定的參考價值。

[1] 通用橋式起重機設計規范,GB/T14405[S].