京唐燒結圓盤給料機故障分析與處理

左仁成,曹剛永

(首鋼京唐鋼鐵聯合有限責任公司,河北唐山 063000)

0 引言

京唐公司現有2008年投產的550 m2燒結機2臺,其配套10臺PDX型新型定量圓盤給料機用于混勻礦的供料,投產至今圓盤給料機運行平穩。但是,隨著使用年限的增加,給料機的設備故障明顯增多,如盤面磨損、刮刀損壞等,尤其是在2017年,連續出現回轉支承損壞,導致物料大量篷倉的事故發生。

1 圓盤給料機主要結構及優點

圓盤給料機主要由傳動機構包括電機、減速機、小齒輪、內齒式回轉支承、料套、圓盤、底架、本體支架、底座、防塵罩、扇形門裝置、刮刀裝置、落料導板、管道等部件組成。PDX型新型定量圓盤給料機優勢主要有4點。

(1)傳動部分。減速機、電機安裝在盤面下,結構緊湊、布局合理,占空間小,基礎簡單、呈規則布置。減速機采用倒立復合式螺旋錐齒輪減速機,改變傳統圓盤給料機電機、減速機“橫向布置”占用較大空間;傳動部位采用的是高精度硬齒面齒輪,相對于其他類型圓盤給料機傳動效率更高,高達95%以上;驅動采用的是先進的變頻電機,變頻裝置采用的是磁通矢量控制方式,結合使用可以構成交流變頻無極調速系統,并且傳動力矩大、控制精度高、運行穩定;采用大直徑內齒式回轉支承,承載能力抗傾翻力矩大、阻力小、運轉平穩。特別是低頻滿載情況下,能夠平穩啟動和提速。

(2)圓盤給料機采用不易堵料、掛料的短管,短管采用蝸殼結構,使物料能夠順利卸出。短管設有觀察門,便于觀察和清料。

(3)采用新穎的可調節料層控制閘門,可以方便地設置給料量的大小,調節范圍寬。并且可以根據工藝要求,隨時重新設置閘門的開度。設有角度可調整的刮刀裝置,將物料轉卸到下一設備,并對物料起到一定導向作用。

(4)短管、圓盤、刮刀和扇形門組裝中與物料直接接觸部位采用高鉻鑄鐵襯板,厚度≥20 mm,以延長圓盤給料機連續正常使用周期,減少維護量。

2 故障的處理與改造措施

2.1 盤面和刮刀的故障

2.1.1 故障現象

盤面襯板、刮刀襯板磨損失效周期短,增加了襯板更換維護時間,更嚴重的是影響圓盤給料機的下料量和下料精度。

2.1.2 原因分析

(1)盤面襯板磨損的機理:一是下料點物料對盤面襯板的沖擊,二是物料與盤面襯板之間相對運動產生的摩擦力不足以平衡物料隨圓盤轉動產生的慣性力,導致相對滑動而發生磨損。

(2)刮刀襯板磨損是強制改變物料流動方向的沖刷力所致。

2.1.3 處理方法與改進措施

重新設計改造盤面結構,優化盤面與刮刀襯板的材料。

(1)盤面結構改造是在盤面圓周方向均布焊接12根高50 mm、厚20 mm鋼板,徑向焊接5圈圓環(高50 mm、厚20 mm)。襯板安裝后可以形成許多存料的“料襯”,保護盤面襯板。調整料套、刮刀與盤面間隙,距離“料盒”上沿高度為10 mm,保護“料襯”避免磨損并形成“料磨料”傳遞物料的新方式。

(2)盤面、刮刀襯板原材料為高鉻鑄鐵,耐磨耐沖擊性能一般。為延長襯板使用壽命,選用高鉻耐磨復合板,耐磨復合板是在普通鋼板或猛鋼板定尺鋼板上采用明弧焊接工藝堆焊一層或多層的以高鉻合金及碳化物為主耐磨層。它具有高耐磨性、耐沖擊、可變形和可焊接等性能,藥芯焊絲成分主要以高碳鉻鐵、低碳鉻鐵和石墨為主,添加少量的錳鐵、釩鐵、鉬鐵和鎢鐵等合金粉末,焊接后保證了堆焊板表層具有較高的硬度,有效阻礙了磨粒的纖維切削,顯著改善了基體的耐磨性。堆焊層成型良好,表面平整,與基板之間形成良好的冶金結合,多層堆焊時通過調整每層焊縫所用藥芯焊絲和堆焊工藝參數,可得到焊縫無夾雜、稀釋率低及碳化物分布均勻的堆焊層。磨損試驗表明復合耐磨鋼板的耐磨性比低碳鋼高20倍以上、比不銹鋼、高錳鋼高5倍以上、比鑄態高鉻鐵高1倍,有效提高了盤面和刮刀襯板的壽命。

2.2 回轉支承故障

2.2.1 故障現象

2017年連續發生回轉支承損壞事故,回轉支承軸承卡死造成設備無法啟動。拆除回轉支承對外觀并解體檢查發現:

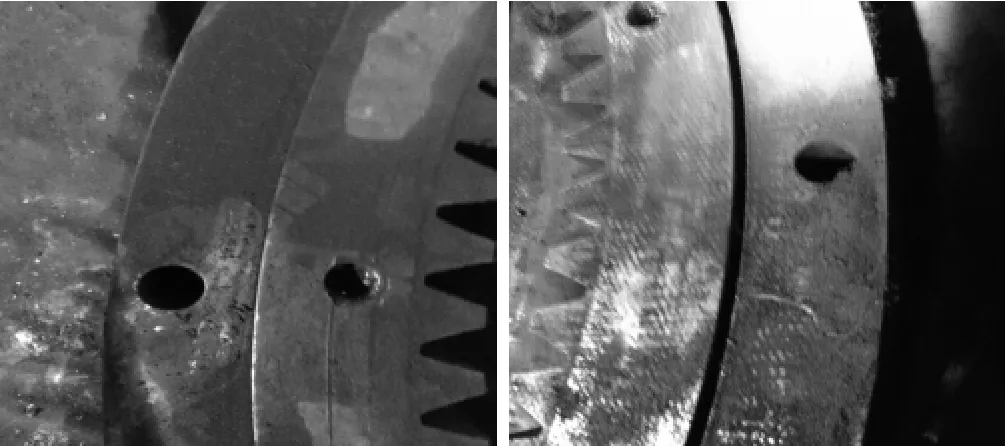

(1)根據圖紙尺寸要求回裝支承(內圈高90 mm、外圈高80 mm)內圈比外圈高10 mm。實際測量拆卸回轉支承內外套高度差在圓周上分布不均(整圈高度差<10 mm,嚴重部位甚至內外圈下沿平齊)。回轉支承內外套嚴重不同心,通過測量,內外圈滾動體安裝位置的間隙(遠大于軸承徑向游隙)進行確定,測量最小間隙幾乎為0(圖1)。

圖1 回轉支承內外圈不同心

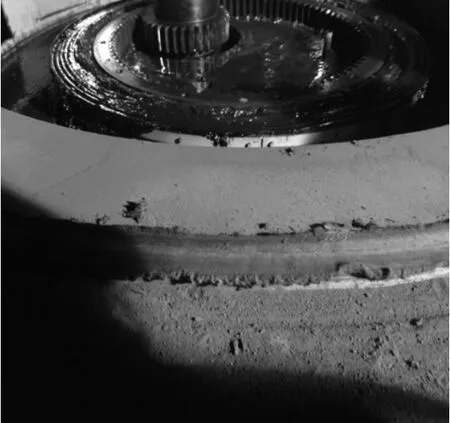

(2)回轉支承內圈固定盤面螺栓(12-M24均布)全部松動,甚至斷裂。回轉支承用于密封內外圈間隙的密封損壞,拆卸過程中發現回轉支承內部齒輪油嚴重變質,呈“油泥”狀,失去潤滑功能(圖2)。而回轉支承解體發現滾道內缺少潤滑油,軸承處于“干”摩擦狀態(圖3)。

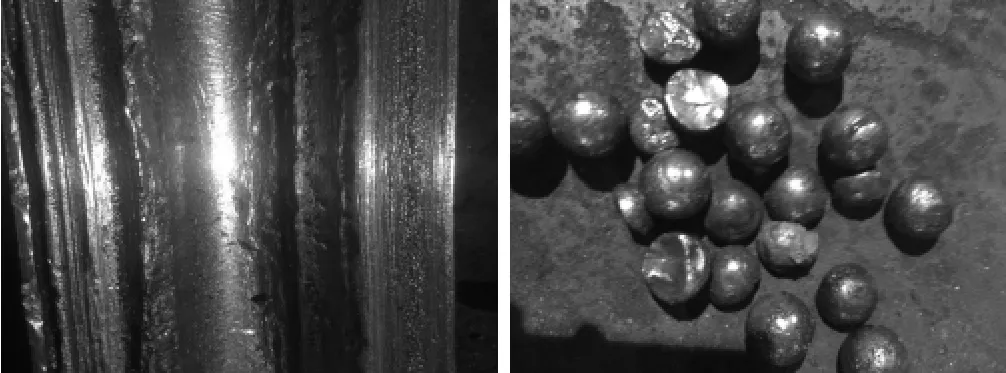

(3)對回轉支承進行解體發現內外圈滾道表面金屬大面積剝落,滾道嚴重變形。滾動體(鋼球)磨損嚴重,大部分已經破碎。隔離片(保持架)損壞磨損殆盡(圖4)。

2.2.2 原因分析

首先是回轉支承軸承潤滑方式不合理和維護不到位,導致潤滑不良,造成滾動體與內外套滾道摩擦副表面的摩擦力增大,加劇軸承磨損。還有,盤面固定螺栓松動,使得回轉支承因盤面傾斜承受的傾覆力矩加大,導致回轉支承內外圈相對錯位,使接觸角發生變化造成滾動體載荷不均勻或滾動體與滾道邊緣產生應力,導致軸承磨損加劇。盤面傾斜造成內外兩道密封(氈密封和脂密封)加速老化變形損壞,灰塵進入潤滑油內加劇油液變質,使潤滑不良。

圖2 回轉支承油池內油質情況

圖3 回轉支承切割外圈后內部形態

圖4 回轉支承解體后滾道和滾動體破碎

(1)由于回轉支承整體處于第一道脂密封內,日常維護無法通過布置于外圈加油孔給回轉支承滾道加油。初始安裝時考慮回轉支承及小齒輪采用油浸式潤滑,將回轉支承下密封拆除,而采取用潤滑油代替潤滑脂潤滑滾道。由于回轉支承軸承運轉中承受較大傾覆力矩,需要使用黏度較大的潤滑脂減小相對運動表面摩擦力,降低磨損,而潤滑油黏度偏低。另外,回轉支承企業標準JB/T 200—2011中,未發現有關于潤滑的要求。查閱大多數資料表明,回轉支承滾道潤滑應使用潤滑脂,所以使用潤滑油潤滑不科學。

(2)回轉支承內圈與盤面通過螺栓連接,傳遞動力帶動盤面轉動。由于盤面固定螺栓絲扣旋向與運動方向相反,導致螺栓出現“返松”現象,傳動機理類似于汽車輪胎輪轂的安裝方式。為防止螺栓松動造成輪胎脫落而釀成交通事故,大型汽車駕駛室側輪轂固定螺栓采用反扣形式安裝。

2.2.3 處理方法與改進措施

(1)針對回轉支承滾道潤滑不良、補充潤滑脂不便的現象,考慮在外圈加油孔(加油孔為螺孔,規格為M10×1 mm)上引出一加油管至圓盤給料機外側,方便加油。因為圓盤外圈圓周均布4個加油孔,所以要引出4根加油管保證加油均勻充足。具體做法:在脂密封圍擋外側鉆通孔打磨表面并焊接絲頭,與油孔引出軟管連接并延伸至圓盤給料機外部,實現回轉支承滾道按周期按標準均勻加油,保證潤滑充足。

(2)為了防止固定盤面螺栓“返松”,將回轉支承內圈固定螺紋旋向改為逆時針旋向,保證圓盤傳動方向與螺紋緊固方向一致,達到內圈帶動盤面時螺栓緊固不松動的效果。

(3)由于回轉支承處于內部,外側無法觀察其運轉情況(潤滑是否良好、盤面固定螺栓預緊力是否達標),制定回轉支承檢查周期,每半年拆除上部料套、盤面等進行檢查。檢查回轉支承滾道磨損情況并清洗軸承,對回轉支承安裝螺栓和固定盤面螺栓進行檢查預緊,預緊力應為螺栓材料屈服極限的0.7倍。以8.8級M24高強度螺栓為例,根據DIN267性能等級,螺栓扭矩應達到730 N·m。為保證螺栓受力均勻,通常采用扭矩扳手在180°方向對稱地進行預緊,最后再按順序擰緊一遍。

3 結論

(1)優化盤面結構、改變盤面和刮刀襯板材料,使襯板壽命得到提高,降低設備故障率。

(2)通過優化設計解決了圓盤給料機關鍵部件回轉支承滾道無法加油的困境,保證工作中始終處于良好的潤滑狀態。同時回轉支承內圈連接螺紋改變旋向與盤面轉向一致,使螺栓始終處于緊固狀態。

以上措施有效保證了圓盤給料機運轉的穩定性。