低溫乳化炸藥敏化工序防殉爆裝置研究

李奇安

(安順久聯民爆有限責任公司,貴州安順 561000)

0 引言

針對安順久聯民爆有限責任公司低溫乳化生產線制藥工坊的連續化、自動化生產工藝,研究探討了一種在雙層連續敏化機與送藥皮帶間,對連續、無間隔的乳化炸藥進行分割,防止乳化炸藥發生殉爆的裝置。對于提高生產線敏化工序的本質安全,具有重要現實意義。

1 乳化炸藥的殉爆及殉爆距離

1.1 乳化炸藥的殉爆

炸藥爆轟時引起周圍一定距離內的炸藥發生爆炸的現象,稱為殉爆。通常稱首先發生爆炸的炸藥為主發炸藥,在主發炸藥附近而被主發炸藥的爆炸引起殉爆的炸藥稱為被發炸藥。殉爆反映了炸藥對沖擊波能量的感度。從安全生產角度,探討炸藥間的不殉爆距離,即殉爆安全距離[1]。

1.2 乳化炸藥的殉爆距離及影響因素

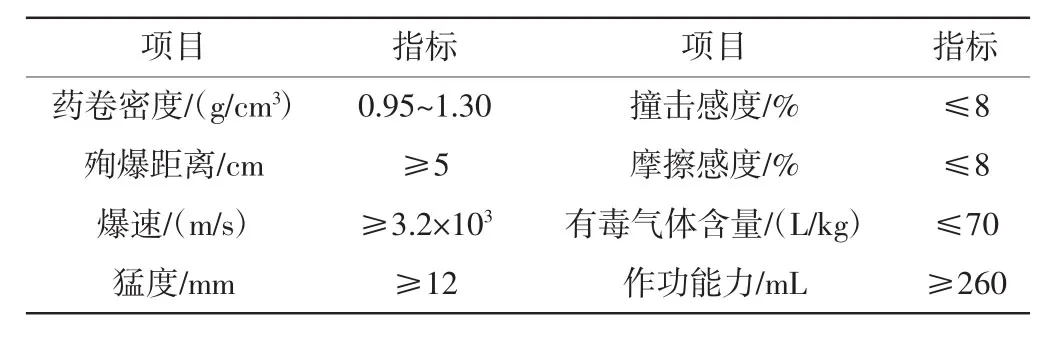

(1)與炸藥本身種類有關。安順久聯民爆有限責任公司生產的乳化炸藥的主要技術性能參數見表1。

表1 乳化炸藥的主要技術性能參數

(2)與藥堆質量有關。在藥堆質量增加時,將使主發藥堆在意外爆炸時的沖擊波能力增加,被發藥堆單位面積內接受到的能量增大,將導致殉爆距離增加。

(3)與藥堆間介質的性質有關[2]。沖擊波在高密度、不易壓縮的介質中,沖擊波能量將被介質大量吸收并快速衰減,因此殉爆距離將會減少。反之,沖擊波能量在傳遞過程中損失較小,殉爆距離變化將會很小。

(4)與藥堆形狀及縱向橫截面積有關。由于主發藥爆炸時,被發藥接受沖擊波的面積越大,接受的沖擊波能量越大,殉爆距離越大。也就是說被發藥堆面對主發藥堆的截面面積越小,殉爆距離越小。

根據生產的乳化炸藥的主要技術性能參數以及WJ/T 9055-2006《工業炸藥續保距離實驗方法》,安順久聯民爆有限責任公司乳化炸藥殉爆距離R=0.03 cm/g[3]。

2 防止敏化器下方傳送皮帶發送傳爆和殉爆的安全裝置

2.1 防止傳爆和殉爆的安全裝置

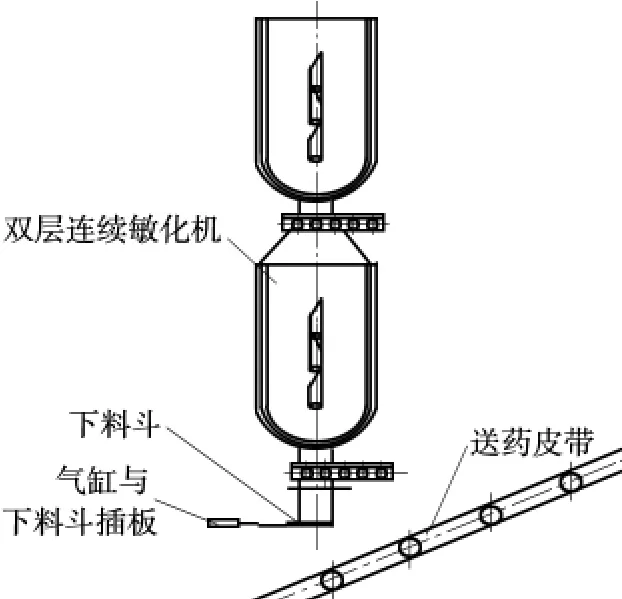

根據上文提到的這4項對于乳化炸藥殉爆距離的影響因素,為了保證公司生產線連續化大規模生產,僅能對藥堆間的距離以及藥徑向堆橫截面積進行調整。并且依據乳化炸藥殉爆距離的數據,為保證制藥工坊內設備的連續化運行并且可以有效控制藥堆間距。設計安裝了一個裝置,用于防止乳化炸藥在輸送皮帶上無法控制藥堆的間隔距離(圖1)。

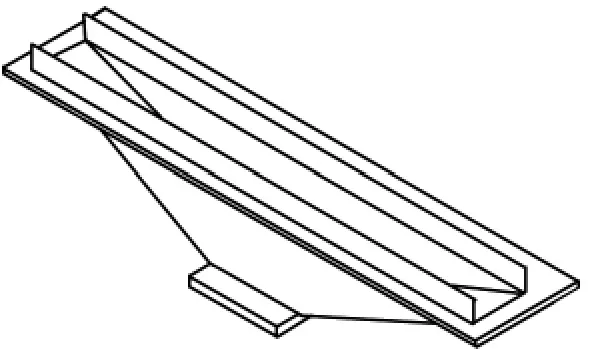

整個防止殉爆裝置由2部分組成,并位于雙層連續敏化機以及送藥皮帶之間。第一部分為下料斗,下料斗呈矩形漏斗狀(圖2),上端制作異形法蘭,尺寸與雙層連續敏化機出料端一致。下料斗的出口端,根據低溫生產線每小時產量、輸送皮帶寬度,乳化炸藥厚度要求,尺寸定為130 mm×70 mm。第二部分為氣缸與下料斗插板,插板尺寸稍大于下料斗出口尺寸,并在下料斗的特制導軌中運動。氣缸連接車間供氣系統,供氣管路上加裝電磁閥。電磁閥由生產線控制室上位機控制,可根據生產車間每小時的產量,實時控制插板運作時間。為保證生產現場管理要求,要確保隔爆裝置密封良好,無乳化炸藥漏出。

圖1 乳化炸藥分割裝置安裝位置

圖2 隔爆裝置矩形下料斗

2.2 氣缸插板運行時間間隔調節

氣缸插板在使用過程中,發現對插板向前及向后運動的時間調節,對整個防爆裝置的運行效果有著巨大的影響。在使用電磁閥默認開閉時間模式下,下料斗出藥出現分堆、不均勻、不規律的現象。無法保證藥堆之間的安全殉爆距離。

經過研究分析,發現在插板前后運動過程中,敏化機出藥速率與下料斗的出藥速率不匹配,在下料斗內形成空腔并且下料斗與敏化機無法做到完全密封,下料斗內的空腔會在某些時刻阻止乳化炸藥放藥的連續性。對此問題,在停產期間做了大量的實驗。通過對電磁閥開閉時間的調節,實驗整個防爆裝置的最佳運行時間區間。最終將插板向前運動時間t1定為1 s,插板向后運動時間t2定為1.5 s。

2.3 輸送皮帶速度調節

(1)根據乳化炸藥殉爆距離R以及生產線每秒產量D,插板運行時間間隔t1。確定皮帶機上相鄰的2塊乳膠炸藥的最小中心距 L=D×t1×R。

(2)根據2塊乳化炸藥的最小中心距離L以及插板運行時間 t2,可知輸送皮帶運行速度 v=L/t2,見式(1)。

式中v——輸送皮帶的輸送速度,m/s

D——生產線每秒產量,kg/s

R——殉爆安全距離,cm

t1——插板向前運動時間,s

t2——插板向后運動時間,s

3 結論

根據實際情況以及乳化炸藥殉爆距離的影響因素,設計了一個在雙層連續敏化機與傳送皮帶間防止乳化炸藥發生傳爆和殉爆的安全裝置,并對裝置的各項運動構件進行了調校驗證。裝置對連續、無間隔的乳化炸藥進行分割,防止乳化炸藥發生殉爆,提高了生產線敏化工序的本質安全條件。