汽車剎車盤自動加工生產(chǎn)線及其電氣控制

李尚波 劉少杰

(1.濟南工程職業(yè)技術(shù)學(xué)院,濟南 250200;2.山東省機械設(shè)計研究院,濟南 250031)

汽車工業(yè)是目前我國機械制造業(yè)中的第一大行業(yè),眾多零部件生產(chǎn)商為整車制造廠配套。剎車盤作為汽車零部件中的易損件,需求量巨大,全國每年約需6億片。剎車盤生產(chǎn)企業(yè)遍布山東、浙江、廣東、福建、湖北、河北等地。目前,這類企業(yè)大多采用通用數(shù)控車床或盤類零件數(shù)控專機進行生產(chǎn),自動化程度和生產(chǎn)效率低,遠不能滿足日益增強的市場需求。生產(chǎn)方式的落后也制約了產(chǎn)品性能和質(zhì)量的提升,故而產(chǎn)業(yè)升級迫在眉睫,迫切需要高度自動化、智能化、信息化的新一代生產(chǎn)裝備。該類設(shè)備的研發(fā)也正是“中國制造2025”的戰(zhàn)略重點之一。在這樣的形勢下,龍口藍牙數(shù)控裝備有限公司研發(fā)了一款汽車剎車盤自動加工生產(chǎn)線,能夠滿足產(chǎn)業(yè)升級的需求。

1 自動線概述

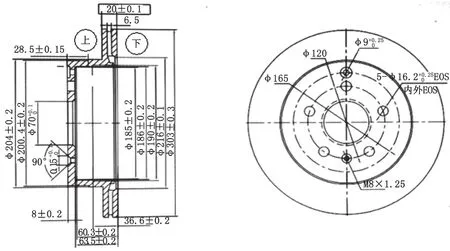

剎車盤零件是典型的適合于數(shù)控車床上加工的盤類回轉(zhuǎn)體零件,如圖1所示。由圖1可知,該類零件的加工主要經(jīng)過三道工序,一是下方各面(內(nèi)外圓、端面、臺階面)的車削;二是上方各面(內(nèi)外圓、端面、臺階面)的車削;三是孔系加工。下文分別將其簡稱為1序、2序和3序。

在單件小批量生產(chǎn)的情況下,人們往往把前兩道工序合二為一,通過兩次裝夾(掉頭裝夾)在同一臺車床上完成。由于兩次裝夾占用的輔助時間過長,且兩道工序只能依次加工而不能并行運行,總加工時間完全累加,使生產(chǎn)效率極其低下。

面對目前大批量生產(chǎn)的市場需求,很多企業(yè)使用兩臺車床,使1序、2序兩道工序并行進行,加工周期顯著縮短。然而,兩臺獨立車床上工件的裝卸、車床間工件的傳輸完全由人工完成,勞動強度大、效率低且無法獲得完全的可靠性和穩(wěn)定性。車削完成后還要轉(zhuǎn)運至鉆孔工段完成3序,即最后的孔系加工。各工序加工單元獨立而松散,仍然無法實現(xiàn)快節(jié)奏、高效率的加工。

針對以上問題,藍牙自動線把各工序加工單元有機地結(jié)合到一條自動加工生產(chǎn)線中,如圖2所示。其把1序、2序兩工序的兩臺車床以倒立車和正立車的形式結(jié)合到一臺雙路徑(共享床身)正倒立車上,隨后是完成孔系加工的鉆削中心,中間是傳輸工件的機械手。其中,第一路徑的倒立車用安裝在Z、X方向可移動的主軸部件上的倒置卡盤從上方抓卡工件后,與固定于下方的刀架相對運動,正好完成第一道工序的加工。1序加工完成后,工件移動到第二路徑正立車的卡盤上方,兩卡盤對接交接工件。交接完成后,第二路徑的立式固定卡盤從下方抓卡工件,由上方該路徑的刀架Z、X方向運動,正好完成第二道工序的加工;同時,路徑1卡盤回退,于自動線入口上料位置抓卡工件,進行下一個工件第一道工序的加工。序2加工完成后,由機械手卸料、移動、轉(zhuǎn)位,將工件快速輸送到安裝于鉆削中心工作臺上的立式卡盤中,進行最后的孔系加工。而立車兩路徑在再一次卡盤對接后進行各自工序的加工。如此,通過全部三道工序的并行加工和工件在兩卡盤之間的動態(tài)快速對接以及機械手快速傳輸工件,人們實現(xiàn)了汽車剎車盤零件快節(jié)奏和高效率的加工;而立車兩路徑并行加工、正倒立車卡盤動態(tài)對接以及機械手和兩臺機床協(xié)調(diào)動作則是該自動線的控制要點。

圖1 剎車盤零件示例

圖2 汽車剎車盤自動加工生產(chǎn)線

2 正倒立車兩路徑并行加工

如圖2所示,把一臺倒立車(回轉(zhuǎn)刀架固定于下方的床座,工件主軸倒置安裝并在床身或橫梁上做Z、X方向進給運動)和一臺普通立車(主軸部件固定于下方的床座,刀架部件在床身或橫梁上做Z、X方向進給運動)共用一套基礎(chǔ)支承件(床座、床身),就形成了本自動線上的正倒立車。也就是說,本自動線上的正倒立車擁有兩套立式車削運動部件,可獨立地實現(xiàn)兩組車削運動——主運動和Z、X方向進給運動。FANUC CNC把每一套類似這樣的運動部件及其運動叫做一個路徑。每一個路徑有其專門的程序存儲區(qū)保存自己的程序,并可同時獨立地從這些存儲區(qū)調(diào)用并運行各自的程序從而實現(xiàn)各路徑并行的切削加工運動或其他輔助動作,如上下料等。對FANUC 0i-TF CNC而言,可以控制2個切削加工路徑外加2個外圍設(shè)備路徑。利用FANUC 0i-F CNC的這種多路徑控制功能,即可實現(xiàn)正倒立車兩路徑的并行加工。

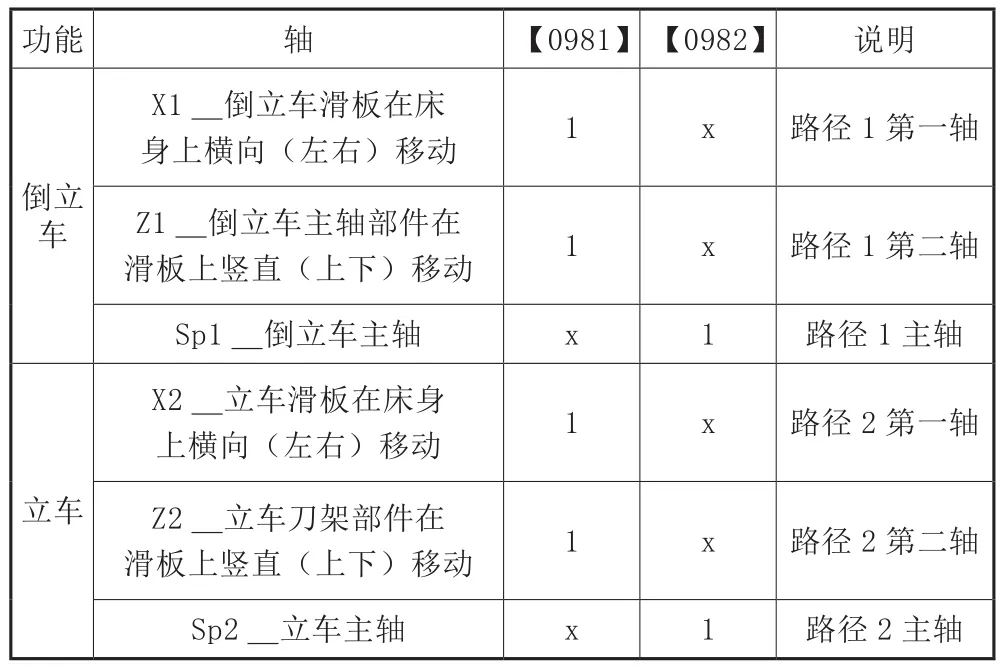

為使FANUC CNC多路徑控制功能生效,人們需做正確的設(shè)置。其中最基本的就是配置各路徑,即把各進給軸及主軸分配到相應(yīng)的路徑。參數(shù)【0981】是進給軸參數(shù),由它確定該進給軸所屬的路徑,其取值即為所屬路徑的路徑號;參數(shù)【0982】是主軸參數(shù),由它確定該主軸所屬的路徑,其取值亦為所屬路徑的路徑號。本例中參數(shù)【0981】、【0982】的設(shè)置如表1所示。

表1將機床分為兩個路徑,所有其他與加工有關(guān)的參數(shù),都要在每個路徑中分別設(shè)置。因為操作界面只有一套,對每個路徑而言,有些畫面(如自動加工時的程序檢查畫面)可以同時顯示出來,其他畫面則只能按路徑單獨顯示,此時就需要用路徑選擇信號來切換畫面。

3 正倒立車卡盤動態(tài)對接

兩卡盤動態(tài)對接交接工件過程:

(1)路徑2中工件2序完成停車→卡盤打開,等待路徑1中下一個工件1序完成(用等待M代碼同步),工件由機械手取出并送往鉆削中心;

表1 正倒立車路徑配置

(2)路徑1中工件1序完成→路徑2主軸(卡盤)按下一步切削速度啟動旋轉(zhuǎn)→路徑1主軸切換為與路徑2主軸的轉(zhuǎn)速同步方式跟隨變速,至轉(zhuǎn)速一致(同步完成),同時X方向(橫向)快移至路徑2卡盤上方;

(3)路徑1卡盤Z方向下移至工件到達路徑2卡盤定位面→路徑2卡盤夾緊→路徑1卡盤松開→路徑1主軸(卡盤)Z向上移,對接完成。

上述動態(tài)對接的關(guān)鍵是兩主軸同步旋轉(zhuǎn)。

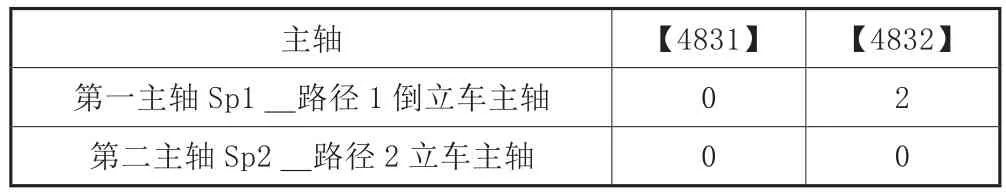

FANUC 0i-TF CNC 用參數(shù) SSS【3704#4】、【4831】、【4832】配置同步主軸:在SSS取值為1的前提下,【4831】或【4832】在路徑內(nèi)或跨路徑為每一個從動主軸指定其主動主軸,對主動主軸本身而言,該兩參數(shù)取值均為0。根據(jù)上述動態(tài)對接過程,本例中路徑2立車主軸和路徑1倒立車主軸分別作為主從主軸,兩參數(shù)設(shè)置如表2所示。

表2 同步主軸配置(SSS【3704#4】=1)

用指令信號SPSYC1__G288.0啟動路徑1主軸(從動主軸)與路徑2主軸(主動主軸)的同步過程,前者即按后者的S指令啟動或變速。當兩主軸轉(zhuǎn)速差達到參數(shù)【4033】設(shè)定的范圍時,系統(tǒng)返回狀態(tài)信號FSPSY1__F288.0,指示同步就緒,即可進行同步對接的下一步動作。對接完成后,撤銷指令信號SPSYC1__G288.0,兩主軸即獨立,執(zhí)行各自的S指令。

除主軸轉(zhuǎn)速同步外,F(xiàn)ANUC 0i-TF CNC還可以指令相位同步,以實現(xiàn)非回轉(zhuǎn)體表面工件的對接。

4 機械手動作協(xié)調(diào)

本自動線機械手作為其鉆削中心的上料部件,其動作由鉆削中心控制系統(tǒng)(采用FANUC 0i-MF CNC,下文簡稱M系統(tǒng),同時簡稱前工序所用的FANUC 0i-TF CNC為T系統(tǒng))的PMC控制。機械手動作包括橫向(左右)移動、豎直(上下)移動和180°旋轉(zhuǎn),分別用3個PMC控制軸實現(xiàn)。機械手要和工件的前后兩加工工序協(xié)調(diào)動作,就是要在前面的工件2序完成時進行前工序的卸料和后面的鉆削中心處于等待時為其上料。為鉆削中心上料是M系統(tǒng)內(nèi)部控制,而前工序的卸料需要兩個系統(tǒng)同步,是協(xié)調(diào)機械手的關(guān)鍵。本例通過特定的M代碼以及PMC輸入輸出信號實現(xiàn)機械手動作和前工序加工的協(xié)調(diào)。

如前所述,當兩個工件的2序和3序分別在立車和鉆削中心上加工時,機械手在自己的等待位置上等待。前工序加工完成時,T系統(tǒng)路徑2執(zhí)行輔助代碼M40,產(chǎn)生輸出信號Y7.0。T系統(tǒng)的此輸出信號連接于M系統(tǒng)的輸入信號X15.0。當X15.0由0變1時,M系統(tǒng)啟動機械手為前工序卸料。工件卸出后M系統(tǒng)也產(chǎn)生輸出信號Y7.0,該信號同樣連接于T系統(tǒng)的輸入信號X15.0。當X15.0由0變1時,T系統(tǒng)路徑2中的M40執(zhí)行結(jié)束,開始其下一個加工周期,同時復(fù)位Y7.0,M系統(tǒng)的X15.0隨即還原,此時也復(fù)位其Y7.0,造成T系統(tǒng)的X15.0還原。這樣,所有相關(guān)信號復(fù)位還原,等機械手為鉆削中心上料完成歸為等待時,做好下一次兩系統(tǒng)通信的準備。

5 結(jié)語

藍牙汽車剎車盤自動加工生產(chǎn)線巧妙利用正倒立車從兩個不同方向布局的卡盤抓卡工件,通過卡盤對接快速動態(tài)完成二次裝夾,再利用快速運動機械手從車床到鉆削中心傳輸工件;使用FANUC 0i-F系統(tǒng)的多路徑控制功能和主軸同步功能等,實現(xiàn)了快節(jié)奏、高效率的汽車剎車盤零件加工,節(jié)拍達到100s。該自動線的試制,也是貫徹落實“中國制造2025”快速制造、智能制造戰(zhàn)略的有效嘗試。