可移動井口平臺起重機液壓泵安裝與維護要點分析

谷 偉

(中海油能源發展股份有限公司邊際油田開發項目組,天津 300457)

在海上邊際油田開發過程中,可移動井口平臺是最重要的海工裝備,平臺起重機是可移動井口平臺不可缺少的設備,承擔著調運物料和人員上、下平臺的重任。其中液壓系統是海上平臺起重機的關鍵系統。海上平臺起重機的液壓系統由泵站系統、換向閥系統、起升系統、變幅系統、回轉系統及操作系統等組成[1],其中液壓泵是海上平臺起重機關鍵系統中的關鍵設備,其容積效率的高低直接影響到液壓系統的效率,并影響到海上平臺起重機的使用性能,從而帶來不必要的經濟損失。有必要從使用性能和經濟角度探討海洋起重機液壓泵的安裝及維護。

1 液壓泵聯軸器安裝和選用的要點

液壓泵傳動軸在安裝的過程必須關注自身的特點,其無法承受徑向力以及軸向力,因此,不允許在軸端安裝帶輪、鏈輪和齒輪,目前一般采用聯軸器連接驅動器與泵傳動軸。但是如果在安裝時不注意,微小的安裝偏差都有可能產生噪音等后果,再加上泵的轉速很高,會導致聯軸器變形,而聯軸器的變化又會擴大離心力對聯軸器的影響,這一系列的影響都直接導致泵的損耗、壽命縮短,另外,還有一些如聯軸器安裝不牢固、零部件損壞等影響因素。一般來說,聯軸器的安裝應該符合以下標準:

(1)剛性聯軸器要將同軸度誤差控制在0.05mm之內;

(2)彈性聯軸器要將同軸度誤差控制在0.1mm之內;

(3)角度誤差不能超過1°;

(4)驅動軸與泵端之間的距離要保持在5~10mm。

2 在設計和維保時要重視液壓泵的供油形式

根據液壓泵不同的工作原理,產生了不同的供油方式,以柱塞泵供油來看,可以劃分為壓力供油和自吸供油兩種[2]。自吸供油方式通過液壓泵的自吸能力進行供油,不靠外力就能實現供油;而壓力供油需要通過油箱產生的壓力進行供油,或者利用液壓泵自身的補油分泵提供壓力,從而實現供油。目前,海上平臺起重機柱塞泵的供油方式主要采用后者。也有部分吊機采用了閉式油路,供油方式采用的是通過液壓泵的補油分泵進行壓力供油。

采用補油泵供油方式在使用過程中要加強對柱塞泵的檢查,以3000h為界限,工作人員要確保每日至少檢查一次,全面檢查液壓泵運行時的聲音、速度、零部件、間隙等,假如發現有問題,必須分解補油泵仔細檢查。

自吸油型供油方式的檢查要點是油液的數量,在檢查柱塞泵的時候,要確保箱體內的油液足夠,同時要保證油液足夠的清潔,以延長液壓泵的壽命。

(1)設計自吸型油泵時的注意事項

①合理把握油泵的安裝高度、進油管清潔程度等,油泵的高度以地面距離油泵中心500mm為宜,要控制吸入壓力不超過-125mmHg。要確保進油管的清潔衛生,防止進油口結合不緊密,如果有必要可以采用加裝密封膠的方式隔離空氣,防止空氣損害零部件。

②一些國外起重機為了達到過濾的目的,通常采用在吸油管上加裝過濾器的方式,過濾器的有效通油面積一般高于泵進油口油管的橫截面積的50倍,降低因液壓系統吸油管線蝶閥密封損壞造成液壓系統嚴重故障問題。網式過濾器由于其強大的功能經常會被應用在吸油口進行過濾,在過濾器的標準方面,齒輪泵過濾精度≤40μm,而柱塞泵和葉片泵的過濾精度必須達到國家標準中的16級,通常是30μm,如果過濾器的選擇和安裝不準確,則會對液壓泵產生影響,增加故障的發生率,縮短使用壽命[3]。

③吸入管道通徑最多有一個彎頭。

④回油管在泵的使用過程中起到將油運回油箱的作用,同時可以達到冷卻和排污的目的。一般來說,泵內的壓力不能大于0.05MPa,否則會造成回油不暢。另外,泵回油管不能和其他系統的回油管連接在一起,否則系統壓力會破壞泵,導致泵內缺油,增大零部件之間的摩擦,泵的使用壽命大大縮短。正確的安裝和使用方式是單獨安裝和使用泵的回油管,并插入液面以下。

⑤在系統運行期間,泵的震動會產生噪音,并會通過管道傳遞,造成系統產生噪聲,為了減少噪聲,可以在泵的吸入口以及壓出口安裝軟管,從而達到降低噪音的目的,軟管在安裝的過程中要注意不能出現真空,而且軟管要有一定的強度,長度在500mm左右。

(2)設計倒灌自吸型油泵時的注意事項

①注意油箱的油面高度,最低油面要比進油口高300mm,確保泵能夠啟動自吸。

②管道的吸入通徑應符合廠家規定值,如安裝截止閥要求其通徑為吸入管道的兩倍值。

③吸入管道要符合相關標準,彎頭不能超過兩個,長度不能超過2.5m,油箱壁和吸入管道有一定的距離,一般大于三倍管徑值,吸油管線吸口至油箱地面距離大于等于三倍管徑值。

④如果泵的流量大于160L/min,最好采用倒灌自吸供油方式。

⑤在立式安裝油泵中,確保吸油口與最低油面之間的距離小于500mm。

3 維修周期要根據液壓泵軸承的壽命制定

柱塞泵中有很多重要的部件,其中軸承是最重要的,軸承一旦出現問題,會影響到液壓泵內部摩擦副的正常運轉,對摩擦副油壓厚度產生巨大的破壞作用,縮短柱塞泵軸承的正常運行年限。一般來說,軸承的使用時間不能超過1000h,如果超過這個時間限度就要考慮更換新的軸承。如在其他情況下檢修,對于拆卸下來的軸承在沒有專業檢測儀器測量游隙時,如果在滾珠表面發現有劃痕或者變色的現象,就必須更換軸承。

軸承的更換過程中必須要嚴格控制軸承的型號、生產廠家、容量等,最好更換原廠家生產的同型號、同容量的產品,如果要更換品牌,要請有關技術人員檢測后,再由有經驗的工作人員進行更換,保證軸承的精度和容量符合標準。

4 加強液壓油污染程度的監控

通過清潔度顆粒度污染物檢測并規定其限值,方可大大減輕顆粒磨損造成的損害,延長整機運行壽命和提高可靠性;注意清理雜質,減少對系統的損害;注意更換濾芯,避免濾芯堵塞失效;減少沉淀物,避免流量減少。目前主要采用標準有國際ISO-4406油液污染度等級標準、液壓系統應用的污染度等級和美國NAS-1638油液污染度等級標準。

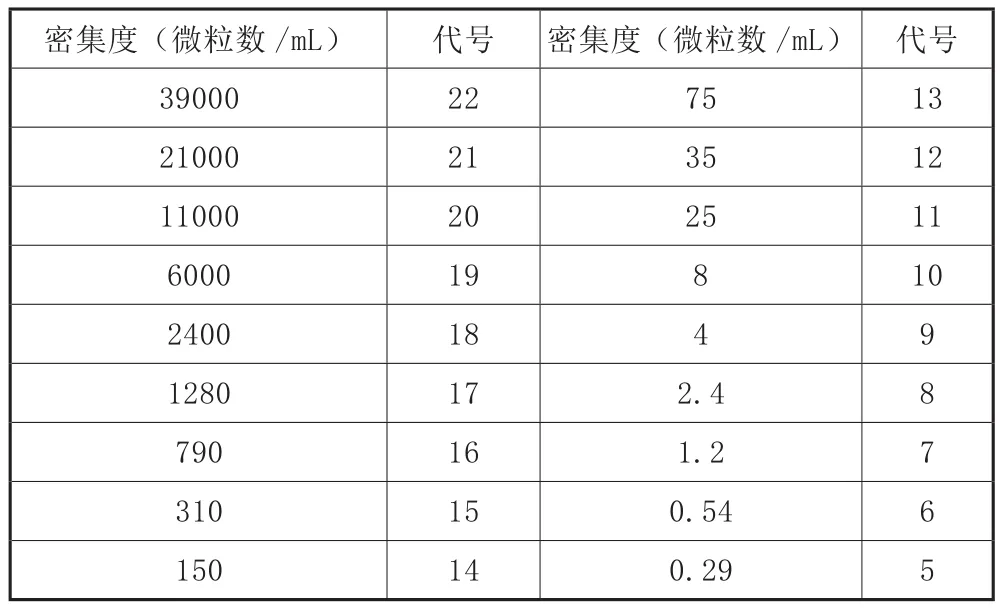

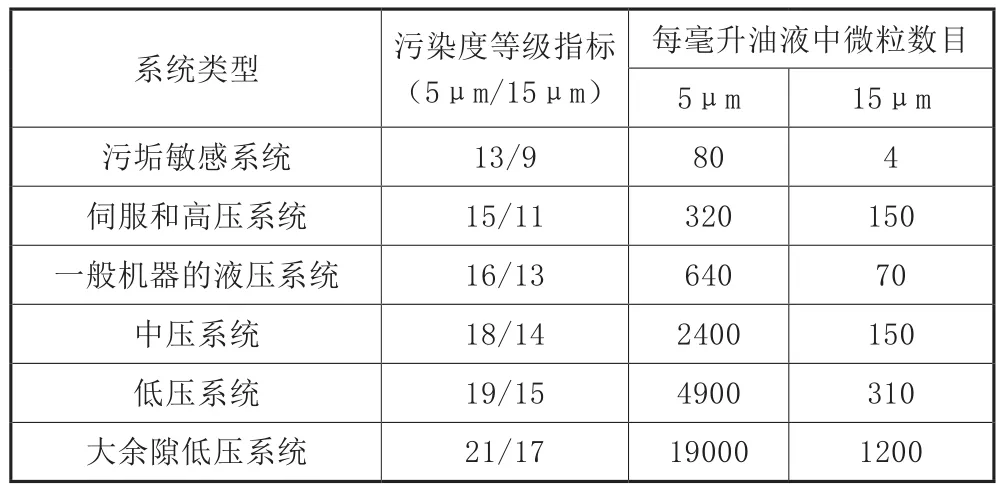

相關研究證明,雜質越少,清潔度越高,會大大降低液壓系統的故障頻率,提高工作效率,一般采用國際ISO-4406油液污染度等級標準(如表1所示),可見,減少液壓介質內的雜質、提高清潔度是重要的方法。在該標準的基礎上,國際ISO又制定了不同類型液壓系統的污染度等級標準(如表2所示)。在顯微鏡觀察下,假如雜質顆粒數值在兩個密集度之間,污染度代號應填寫為最大值。假如油液中每毫升油液中大于5μm的顆粒數為3900,同大于15μm的顆粒數為85,那么19和14就是其相應的污染物代號。

表1 ISO-4406油液污染度等級標準

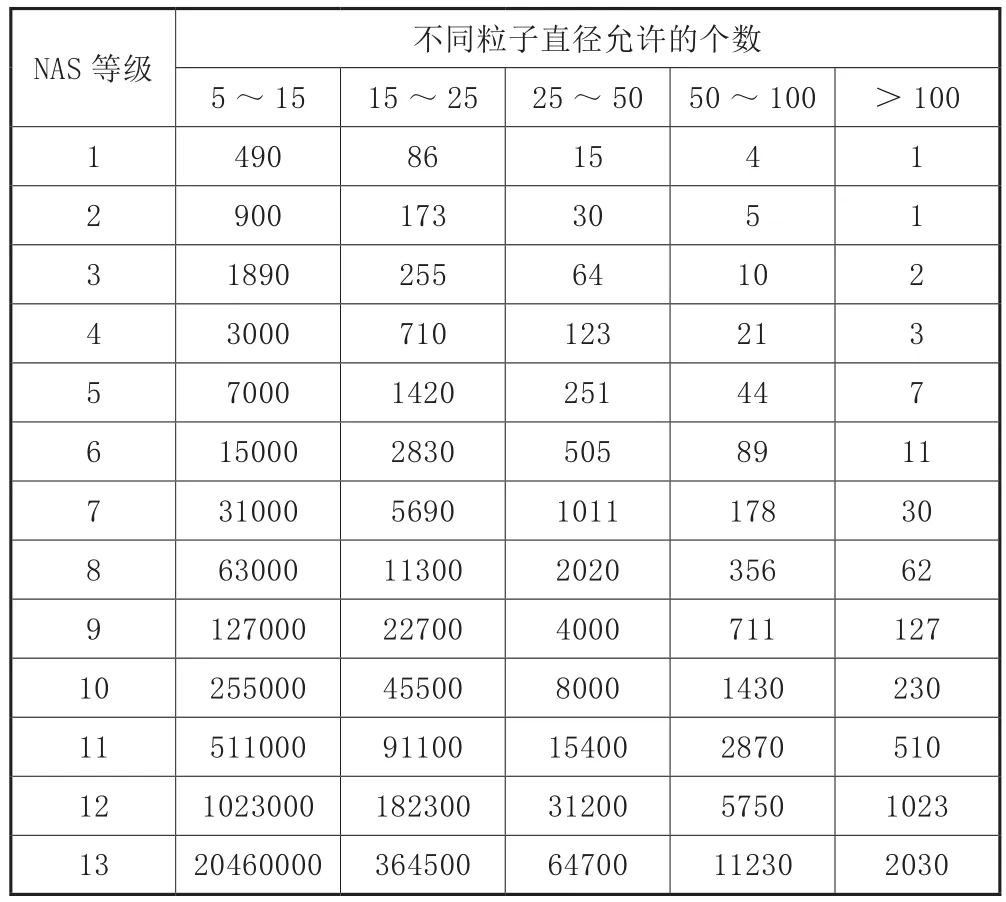

目前國際上通用的顆粒計數法,也就是美國NAS油液等級標準,更加詳細地規定了油液內污染物的顆粒的大小,推動了油液污染物標準的發展。如表3所示。

表2 液壓系統污染度等級標準

表3 100mL油中允許粒子數

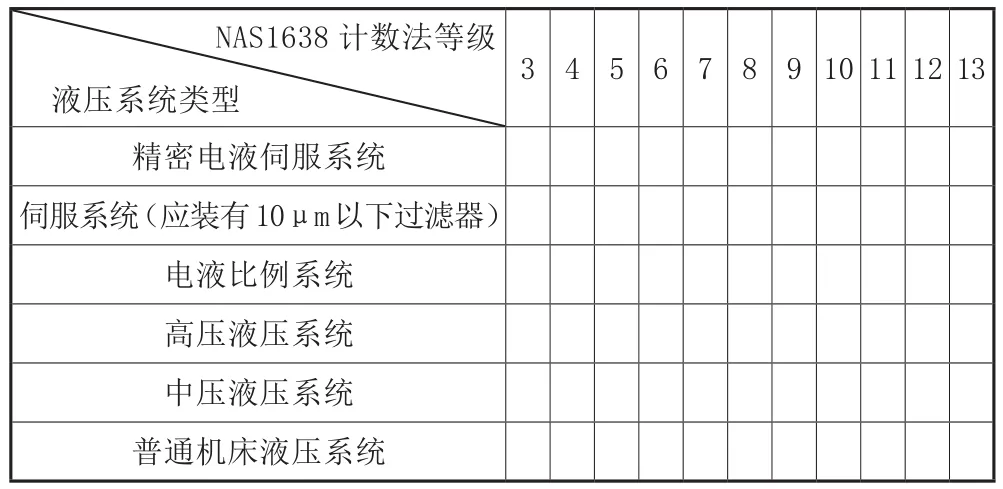

NAS1638等級標準在對各類污染物進行等級劃分的基礎上,詳細列舉了液壓系統允許的不同標準(如表4所示)。在國外制造生產的系統,在開始使用時為了保證系統的正常使用,必須將油液污染度控制在7級以上,此時不會出現故障,而當污染物等級下降到10級時偶爾會出現故障,假如故障經常發生,那么污染物等級已經降到了12級以下,此時要采取有效過濾措施,減少故障的發生。

表4 液壓系統油液允許污染度等級

在液壓系統設計和維護過程中,根據不同的設備應采取不同的污染度等級指標,海上平臺起重機液壓系統正常工作時基本在中高壓,即120~210bar,建議采用表4中高壓系統污染度指標進行衡量。

5 制定設備大修期限

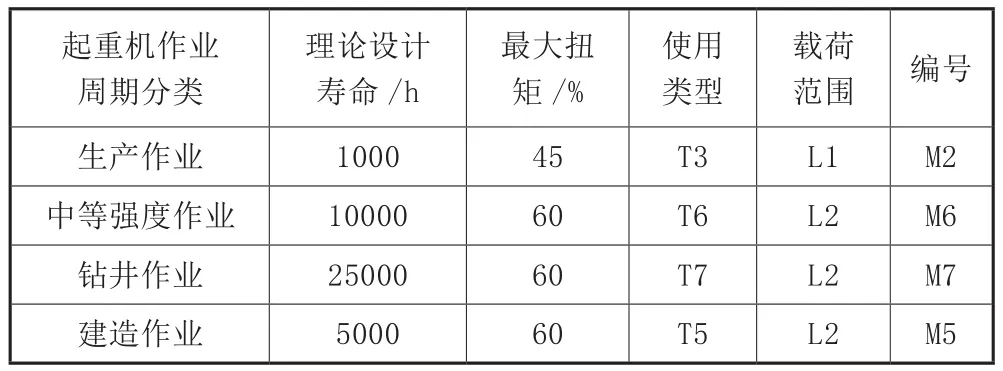

由于海上平臺起重機在設計或制造時期,并沒有考慮到設備在今后生產過程中要配合修井作業,造成設備利用率過高。有些設備在采購時期并沒有明確利用等級這一關鍵參數,造成設備設計壽命短于今后服役時間[4]。可見,制定并推進海上起重設備液壓系統大修期限十分必要。如表5所示。

表5 原動機和泵傳動裝置五年大修時間間隔(TBO)

6 結語

為了延長高液壓泵的使用年限,必須要加強在日常使用中的保養,同時,要使用清潔度較高的液壓油,減少油液中雜質對柱塞泵摩擦副的損害和磨損,這對延長液壓泵使用壽命和提高設備利用率具有重要的意義[5]。嚴格設計規范并制定設備大修期限、提高設備維護管理的力度十分必要。

[1]陸望龍.實用液壓機械故障排除與修理大全[M].長沙:湖南科學技術出版社,2001.

[2]湛從昌,傅連東,陳新元.液壓可靠性故障與診斷[M].北京:冶金工業出版社,2009.

[3]劉延俊.液壓系統使用與維修[M].北京:化學工業出版社,2006.

[4]李凌,王少華,甄剛.液壓系統常見的故障及原因分析[J].煤礦現代化,2007,(4):69.

[5]周汝勝,焦宗夏,王少萍.液壓系統故障診斷技術的研究現狀與發展趨勢[J].機械工程學報,2006,42(9):6-14.