數字化制造技術在汽車生產制造中的應用

李 偉

(北京汽車研究總院有限公司,北京 101300)

當前,中國汽車制造業正處在一個機遇與危機并存的關鍵發展階段。一方面,資金的大量投入和消費市場的持續繁榮帶動了汽車制造業的迅猛發展;另一方面,汽車制造能力“大而不強”的現象非常突出,表現為:整車制造資源分散。中國有上百家整車廠,但普遍規模很小;自主創新能力欠缺。國內制造的一些較高檔次的汽車從車型設計到生產線布置(含設備和布局規劃)基本上都自國外引進;汽車產品的國際競爭力弱,難以走出國門。

在這種嚴峻形勢下,基于產品生命周期管理策略的數字化制造技術表現尤為突出。國內外領先的汽車制造公司都在矢志不渝地推動數字化制造技術的應用,由此獲得的投資回報令人鼓舞。調查顯示,采用了數字化制造技術的汽車制造企業,其產品推向市場的速度增加了30%,重復設計減少了65%,生產規劃流程精簡了40%,平均產量增長了15%。數字化制造技術在國外的成功應用給國內的汽車制造廠家樹立了很好的榜樣。

1 數字化制造技術在工藝設計中的應用

數字化制造技術的數據管理是基于當前生產的機械及工藝數據,建立了完整的產品及制造數據管理平臺。其實現對產品與制造數據的系統集成,直接在線進行三維的數字化工藝路線規劃;利用數字化評審工作室進行虛擬評審,讓BIR問題提前發現解決;通過仿真分析,實現實體工廠建模、在線設備共線及制造可行性驗證分析、生產線布局規劃動態仿真模擬等;利用TCM進行動態模擬,單工序到實體工廠工位進行模擬;最終結合零部件實物掃描數據的虛擬評審及試制部的兩輪零部件的試裝驗證,試制實物裝配前,利用掃描對典型零部件進行掃描,利用數字化工作室進行裝配分析驗證。

“數字化工廠”技術與系統作為新型的制造系統,為制造商及其供應商提供了一個制造工藝信息平臺,使企業能夠對整個制造過程進行設計規劃,模擬仿真和管理,并將制造信息及時地與相關部門、供應商共享,從而實現虛擬制造和并行工程,保障生產的順利進行。在汽車行業,數字化工廠更是發揮了重要的作用。從產品設計到制造開始的工作轉換是汽車開發過程中最關鍵的步驟之一,“數字化工廠”規劃系統可以通過詳細的規劃設計和驗證預見所有的制造任務,在提高質量的同時減少設計時間,從而加速汽車開發周期。同時,它還可以消除浪費,減少為了完成某項任務所需的資源數量等。此外,“數字化工廠”規劃系統通過統一的數據平臺,實現主機廠內部、生產線供應商、工裝夾具供應商等的并行工程。

2 以焊裝生產線數字化制造技術為例說明仿真流程

2.1 數據準備和導入

焊接生產線的仿真通過CATIA軟件完成,仿真前CATIA數據要批量輕量化為JT數據,上傳PDM系統數據庫;利用自動工具基于3D位置信息分配焊點到零件,樹瀏覽器與圖形瀏覽器完全同步,結果可以修改。創建企業基礎資源數據庫,資源庫按照用途分類儲存焊鉗工裝設備等資源。可以隨時添加企業所需的資源數據。

2.2 粗工藝規劃

定義初步的工藝在直觀的3D環境中可以分析產品結構、焊點分布情況,根據節拍計算初步劃分工位、輸出工位數量;分配零件到不同的工位,根據零件的上件順序,創建工藝路線產生MBOM;根據企業的標準操作庫及MTM標準工時定額區分出粗工藝流程;分配資源到不同的工位,同時可以干涉檢查。

2.3 焊點分配和焊鉗選擇

焊點分配到工位,利用焊接一致性檢查自動工具,確認焊點分配,從生產線焊槍庫中根據幾何尺寸搜索合適的焊槍。

2.4 夾具規劃

把PLP庫中的PLP點分配到相應的工位,要考慮3D位置、控制方向、類型等。

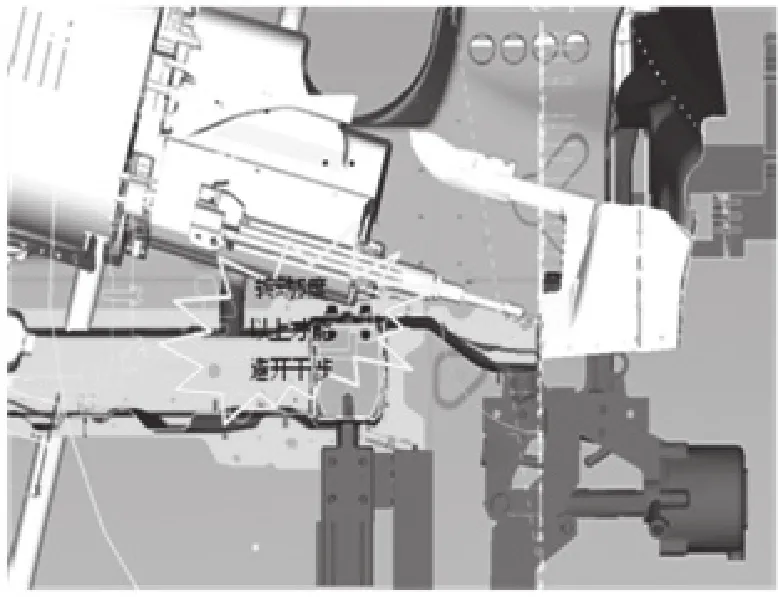

2.5 定義焊接操作和焊接次序

按照工藝路線定義焊接操作次序,然后檢驗焊接可達性。焊接可達性驗證靜態機器人和焊鉗能夠無干涉的焊接到點。在生產線級,利用WDC(Weld Distribution Center)觀察所有的焊點和所有的機器人達到能力和干涉狀態矩陣,利用AAA(Automatic Approach Angle)旋轉所有的焊點方向,以滿足達到性和無干涉情況,進行自動監測。

2.6 優化焊接路徑和焊槍

首先需要調整焊點順序和焊點方向,定義通過點(Via location),定義運動參數,確認干涉間隙、路徑仿真。

2.7 工藝調整和完善

利用pert圖完整定義工位中的工藝流程;利用Gantt圖,直觀地瀏覽操作時間及次序;檢查共享資源使用時間是否沖突。

3 某車型仿真分析

某車型仿真過程中共發現產品設計、夾具設計、焊鉗選型等問題。

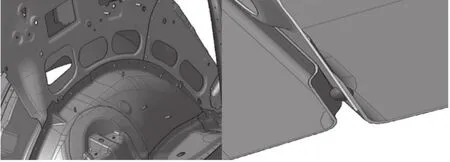

3.1 產品設計缺陷

后輪罩處三層焊接焊點設置在側圍內板有凹槽特征處,三層板間有間隙不貼和,而且這個位置由于車身外側有側圍外板遮擋,車身內側有后輪罩和側圍內板遮擋,人無論是看產品數據還是在焊接過程中都不能夠直接發現,僅在仿真過程中通過焊點探測功能才能發現,如圖1所示。一旦生產過程沒有發現這個問題,車流入市場那么將出現開裂、召回等重大質量問題,影響品牌美譽度。

圖1 后輪罩焊接點

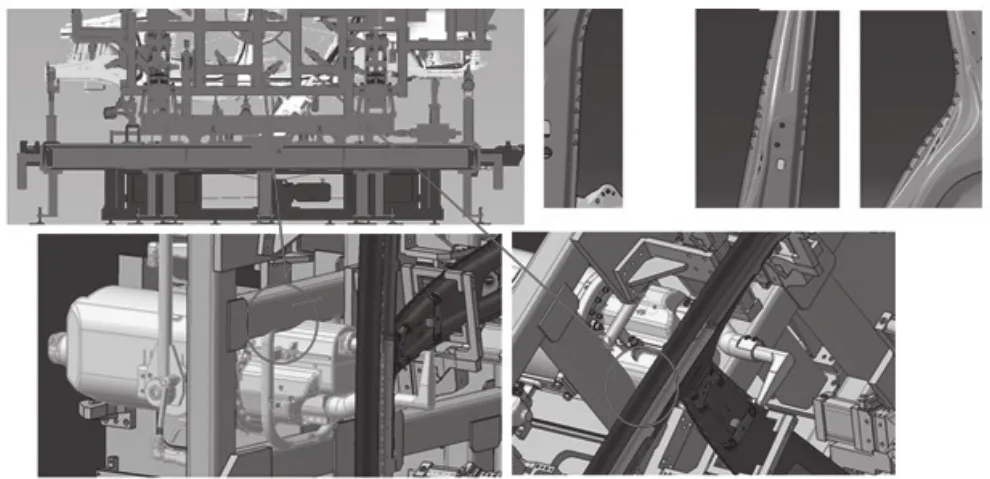

3.2 夾具設計缺陷

夾具設計沒有避讓焊鉗通道,造成門洞內的焊點全部焊接不到,而零件不能點定在生產過程中是不被允許的,所以必須整改,如圖2所示。

圖2 夾具設計缺陷

如圖3所示,設計工藝順序為側圍分總成植釘后總拼工位側圍外板與車體分總成合拼,那么問題出現,焊接時焊鉗與螺柱干涉,無法焊接。解決方案有兩種,其一是移動焊點位置,這個最簡單方便,但是要通過強度校核;其二是改變工藝順序,焊接后再植釘,這需要增加工裝設備甚至整個車身翻轉,難度較大。最后,本項目采取移動焊點的方案實施。

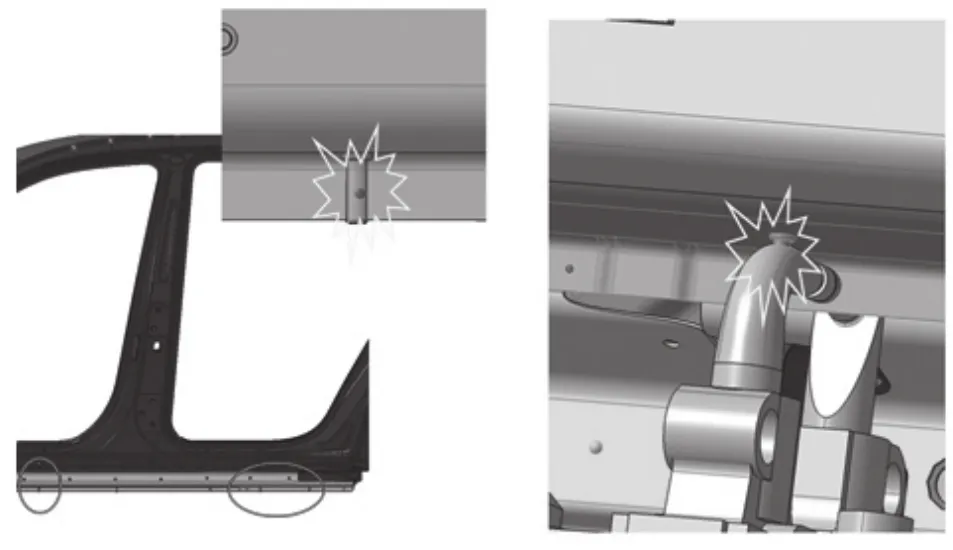

3.3 焊鉗選型缺陷

焊鉗雖然焊接狀態符合工況,但是沒有考慮焊鉗的行程,行程不夠導致焊鉗達不到焊接位置,因此也是不可用的,如圖4所示。錯誤在焊接仿真時發現,比實物到達車間后測試出錯誤提前3個月,極大縮短了工期。焊鉗與車身本體干涉,焊接時要扭轉5°以上,造成焊接效果不良,必須更改焊鉗選型。

圖3 焊接流程設計缺陷

圖4 焊鉗與車身干涉

4 結語

數字化制造是制造領域的數字化,它是制造技術、計算機技術、網絡技術與管理科學的交叉融合發展與應用的結果,是中國制造2025的重要組成部分。數字化制造技術的應用縮短了產品的生產周期,提高了生產效率,降低了生產成本,為我國制造業的發展勾勒了光明的前景。