液力傳動裝置在工程船舶領域的應用

齊 鳳 李新偉 劉桂英

(中國石油集團 濟柴動力總廠,濟南 250306)

工程船舶通常具有大功率、高噸位等特點,常常需要采用兩臺柴油機并車工作的推進系統,以確保船舶運行效率。為實現柴油機功率均衡分布,人們要采用閥控變速液力偶合傳動裝置進行功率調節。而在實際應用液力傳動裝置的過程中,還要加強常見故障現象的分析,以便從設計、售后服務等方面進行改進,實現對裝置生產制造全過程的質量管理控制。

1 液力傳動裝置的工作原理

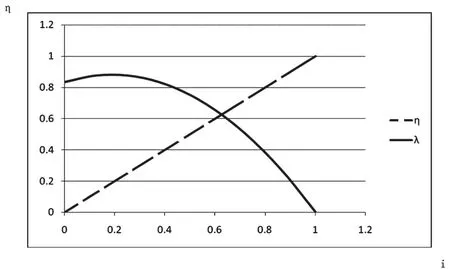

液力傳動裝置是以液體為工作介質的非剛性軸聯器,主要由泵輪與渦輪構成,前者與主動軸連接,后者與從動軸連接。在工作的過程中,液力傳動裝置需要將動力傳給泵輪,然后利用泵輪將機械能轉化成液體動能[1]。工作介質在泵輪內旋轉后,會進入渦輪,使渦輪獲得動力,然后實現機械能輸出做功。圖1為典型液力傳動裝置的原始特性曲線,其中,η為效率,λ為力矩系數,i為轉速比,即泵輪轉速與渦輪轉速的比值。

圖1 典型液力傳動裝置的原始特性曲線

2 液力傳動裝置在工程船舶領域的應用

2.1 裝置選用

在工程船舶中應用液力傳動裝置,采用閥控變速液力偶合傳動裝置可以在發動機啟動時實現空載啟動,并且能夠在充排油的傳動裝置中進行接合和脫開。與傳統液力傳動裝置相比,閥控變速液力偶合傳動裝置同樣具有較好的隔振、過載保護、減緩沖擊、帶載啟動等功能,還能實現無級調速,所以能夠輕松實現泵壓、泵沖等參數的調節。該裝置采用進口閥控調節+固定導管排油的調速方案,實現對傳統傳動系統改造,內部存在電磁閥、固定導管、電動機和液壓泵等零部件,對原本泵帶有的龐大導管及殼體進行拼裝,以減小裝置體系,確保裝置結構緊湊。利用兩支電磁閥,裝置則能對工作腔的進、排油進行控制,以達到調節偶合器輸出轉速的目標。此外,該裝置帶有快速離合功能,因此能夠進行氣囊離合器的替代,可實現對石油鉆采、船舶等多領域泵、風機等設備的驅動,使各種工況需求得到滿足。

2.2 裝置應用

在某工程船舶的柴油機上使用閥控變速液力偶合傳動裝置時,船舶使用兩臺柴油機實現螺旋槳的共同驅動,利用閥控變速液力偶合傳動裝置可以實現自動調節,確保兩臺柴油機實現負載均衡。在該工程船舶的雙機并車系統中,需要利用監控系統對偶合傳統裝置進行指令控制。在柴油機空車啟動的過程中,傳動裝置無工作油,不會將功率傳遞給齒輪箱內的齒輪。在一臺傳動裝置接到排油的控制命令后,會進行充油,為齒輪提供功率,從而使船舶螺旋槳運行。在系統并車的條件下,第二臺柴油機的轉速將在控制下逐漸與第一臺保持一致,對應的傳動裝置也會逐漸充滿工作油,確保柴油機的功率均衡[2]。在傳動裝置的調整下,螺旋槳的螺距將發生改變,確保船舶航速穩定。

2.3 應用故障

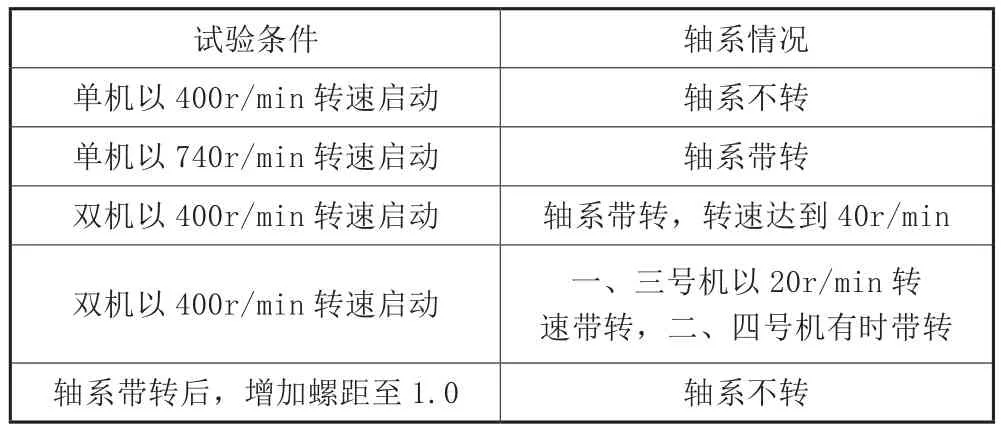

工程船舶在使用一段時間的閥控變速液力偶合傳動裝置后,發現在傳動裝置脫排后,不時會發生軸系帶轉問題。為確認問題的發生原因,還要進行試驗分析。通過柴油機動車試驗可以發現,如果出現單機怠速運行情況,在傳動裝置脫排后,一號機和三號機會發生20r/min的軸系帶轉現象,二號機和四號機偶爾會發生帶轉。從總體試驗情況來看,如表1所示,在單機以400r/min的轉速啟動時,傳動裝置脫排時的軸系不轉;在單機以400r/min的轉速啟動時,傳動裝置脫排時,隨著轉速提升至740r/min,軸系出現帶轉;在雙機以400r/min的轉速啟動時,傳動裝置脫排時的軸系帶轉,并且轉速達到40r/min;在雙機以400r/min的轉速啟動時,傳動裝置脫排時,一號機和三號機以20r/min的轉速發生軸系帶轉現象,二號機和四號機有時帶轉;在單機以400r/min的轉速啟動時,傳動裝置脫排時,針對軸系帶轉現象,對主機轉速進行維持,同時增加螺距,直至螺距達到1.0,帶轉停止,將螺距恢復到零推力,也未發生軸系帶狀現象。

2.4 現象分析

2.4.1 鼓風轉矩分析

結合傳動裝置工作原理可知,轉矩的傳遞依靠動量矩的變化,而動量矩的產生來自于工作介質與渦輪、泵輪葉片的相互作用。所以,即使傳動裝置已經脫排,同時將工作油排空,在空氣動力的作用下,泵輪依然會產生轉矩作用。該種轉矩被稱為鼓風轉矩,大小與傳動裝置的轉子結構及泵輪轉速有關。在該轉矩的作用下,軸系可能被帶動。為確認該因素是否為導致軸系帶動現象產生的主要原因,還要對鼓風轉矩進行計算。利用式(1),可對裝置鼓風轉矩進行分析。

表1 試驗結果

式中,T指的是泵輪轉矩;ρ為工作介質的密度,可取1.293kg/m3;g可取9.8m/s2;n為指的是泵輪轉速;D為腔體直徑,大小為1.275m;λ0空氣指的是空氣介質傳動比為0條件下的轉矩系數,與油溫及轉速之間存在正比關系,最大值為2.85×10-4,變化幅度較小。

通過分析可以發現,在閥控變速液力偶合傳動裝置輸入轉速達到400r/min的條件下,如果輸出為0,然后進行脫排,可以得到鼓風轉矩為1615N/m。因此,筆者認為,鼓風轉矩的存在會引發軸系帶轉現象。

2.4.2 軸系阻尼力矩分析

軸系帶狀問題的出現,除了與鼓風轉矩有關,也可能與軸系阻尼力矩有關。從軸系結構上來看,如果軸系擁有足夠大的摩擦阻力矩,就不會受到傳動裝置鼓風轉矩的影響。針對這一情況,還要對不同工況條件下的軸系阻尼力矩展開分析。在試驗過程中,將鼓風轉矩設定為1615N/m這一固定數值。通過分析可以發現,在單機以400r/min的轉速啟動時,由于阻尼力矩較大,所以傳動裝置脫排時的軸系不轉;隨著轉速提升至740r/min,阻尼力矩逐漸小于鼓風轉矩,軸系出現帶轉。而在雙機以400r/min的轉速啟動時,鼓風轉矩為單機啟動時的兩倍,比阻尼力矩要大,所以軸系會發生帶轉。但是,由于各分支軸系擁有不同的摩擦阻尼力矩,所以會發生一號、三號機帶轉,二號、四號機有時帶轉的情況。增加螺距到1.0,帶轉停止,說明此時阻尼力矩已經超過鼓風轉矩,所以將螺距恢復到零推力后,不會發生軸系帶狀現象。

2.4.3 其他因素分析

為確認軸系帶轉是否與其他因素有關,還要進行傳動裝置真空度、排油量和排油閥等因素的分析。在真空度試驗中,需在裝置脫排時向管路通入0.6MPa壓縮空氣,以確認裝置排油是否通暢。通過分析可以發現,通入空氣后軸系未發生帶轉情況,所以裝置不存在排油不暢問題,它不會導致傳遞轉矩過大。為確認脫排過程中是否出現冷卻潤滑進油量過大的情況,還要先將冷卻油閥進油管路封堵起來或將油壓降低,觀察是否出現軸系帶轉情況。從觀察結果來看,軸系并未出現帶轉,因此可以排除該因素對傳動裝置的影響。最后,需要檢查排油法是否出現問題。在排油閥未能完全打開的情況下,傳動裝置腔體內會出現存油量過大的情況,會導致軸系帶轉現象的發生。為達成這一目標,還要先進行排油閥的清洗,然后將閥上的油孔由直徑1.4mm擴大到1.5mm。觀察試驗結果后,需進一步擴大油孔,將其擴大至直徑2mm,確保油能夠順利排空。經過試驗發現,在排油閥完全打開的情況下,軸系依然發生帶轉情況,因此可以排除排油閥對裝置工況的影響。

2.5 改進建議

經過上述分析可以發現,鼓風轉矩過大與阻尼轉矩較小為導致閥控變速液力偶合傳動裝置在脫排后出現軸系帶動問題的主要因素。其主要原因是在傳動裝置設計的過程中,為使工程船舶保持較高的推進效率,人們需要降低額定工況下的滑差率,以實現葉輪結構優化。但在額定工況效率提高的同時,傳動裝置的鼓風轉矩也會增大,導致裝置不時發生軸系帶轉問題。而軸系帶轉問題的長期發生,將導致軸系油膜、水膜受到損傷,繼而造成軸系運轉受到不良影響。針對這一情況,人們要從裝置設計和售后服務兩方面采取措施。在裝置設計階段,應適當增加阻尼力矩,以減少軸系帶狀問題的產生[3]。而在裝置售后服務方面,要定期進行軸系養護管理,對裝置的操作使用進行指導,要求操作人員在裝置脫排后盡快停止主機運行,以免軸系長期低速帶轉。

3 結語

通過分析可以發現,在工程船舶領域應用液力傳動裝置,可以滿足船舶雙柴油機的功率調節需求,確保船舶穩定運行。但在實際應用的過程中,可能會發生軸系帶轉等問題,給船舶運行帶來安全威脅。針對這些故障,人們要通過深入分析查找導致故障發生的因素,并從設計、售后服務等方面尋求改進措施,以便使液力傳動裝置能夠更好地發揮作用。

[1]孫杰.液壓泵站在船舶綜合推進系統中的應用[J].艦船科學技術,2017,39(16):64-66.

[2]才委,李秦,馬文星,等.船舶發電液力調速控制系統仿真與試驗[J].上海交通大學學報,2016,50(5):796-802.

[3]周佳宇,翁建斌.船用液力偶合器脫排時軸系帶轉現象研究[J].柴油機,2011,33(3):48-50.