內管模鍛成形仿真建模的工藝參數選擇

蔣翠翠,張永棟,王慶堅

(廣東交通職業技術學院 汽車與工程機械學院,廣東 廣州 510650)

前言

內管件鍛造成形工藝,廣泛應用于機械行業。內管件加工后的性能與其材料和加工工藝等主要工藝參數有關。內管件的主要的加工方式為鑄造和鍛壓成形。鑄造成形工藝復雜,且鑄件中間容易產生氣孔等缺陷,其加工工件性能較差。鍛造成形是利用高壓將現有的管材坯料成形,鍛件不僅具有強度好、剛性強、可靠性強及疲勞壽命長等特性。但是在生產中,也會遇到工藝參數選擇不合適,帶來鍛件的某些位置材料流動性不好,出現不正常的折迭現象,甚至出現有些位置應力集中,對模具產生擠壓損傷,降低生產效率和大大提高了生產成本。

在傳統的生產過程中,遇到問題,通常都是靠技術人員或者操作者的經驗來解決。用經驗——制坯——生產試驗——經驗這種方式來解決問題,有些問題的再現,比如對模具的損傷,需要依靠大量的試驗來驗證,這種生產制造方式,重復周期長,生產成本高,已經無法適應現在高效率生產的需求。本文提出基于計算機輔助技術的有限元仿真建模方法,用于指導生產過程。采用計算機輔助技術,可以考慮坯料形狀、材料及所有的工藝參數進行建模——參數輸入——優化參數——輸入模型驗證——指導生產,改善了傳統生產制造中,完全靠試驗驗證周期長和成本高的缺陷,快速求解并有效地指導生產。本文綜合分析了在鍛造成形仿真建模時,加工工藝參數對建模仿真結果的影響趨勢,根據實際的加工工藝經驗參數,選擇合適的加工工藝參數,驗證仿真模型,以將仿真模型分析結果,更好地用于指導生產。

1 仿真建模的工藝參數選擇

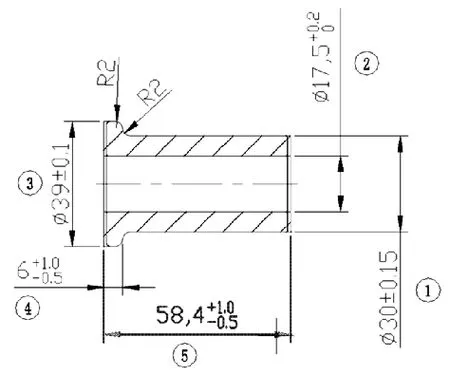

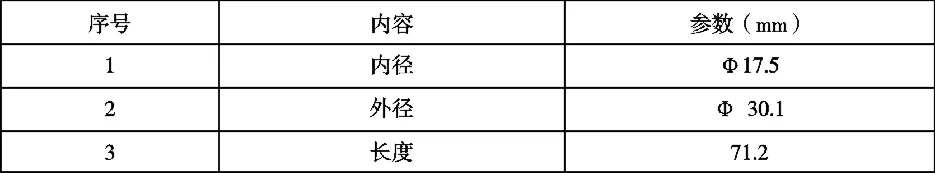

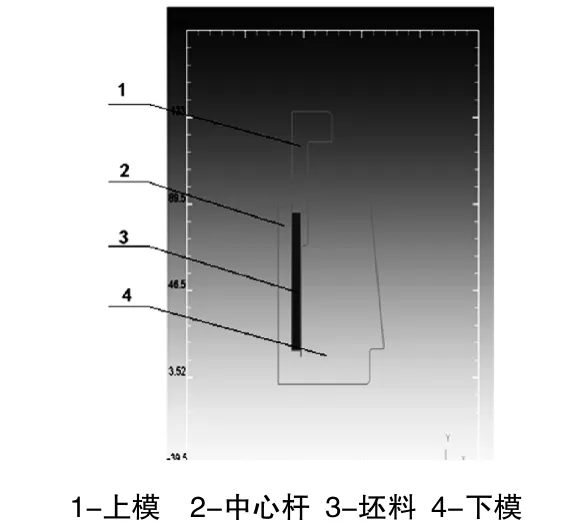

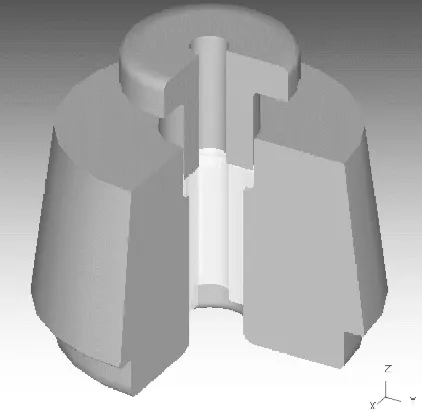

本文依據實際生產的管件尺寸和鍛造設備的尺寸,內管件生產尺寸圖如圖1所示,制作坯料的CAD模型和鍛造設備的CAD模型,制作坯料的尺寸見表1,選擇DEFORM作為輔助設計軟件,將模型導入,包括模具、坯料的模型如圖2所示。

圖1 內管件尺寸圖

表1 坯料尺寸

圖2 仿真模型截面圖

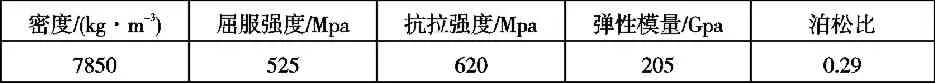

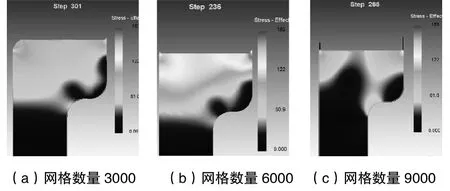

在圖2仿真模型基礎上,坯料的材料特性參數、坯料網格數量、成形速度、成形摩擦系數、熱傳遞系數、坯料形狀、中心定位桿尺寸等參數要在分析中輸入模型。為了驗證仿真過程中,成形工藝參數對成形模型結果的影響,本文選擇一組經驗數據作為基準數據,然后在經驗基準數據的基礎上,設置參數變化量范圍,來分析比較各工藝參數對仿真結果的影響大小。其中材料參數特性見表2,各基準參數見表3。

表2 材料參數特性

表3 基準參數

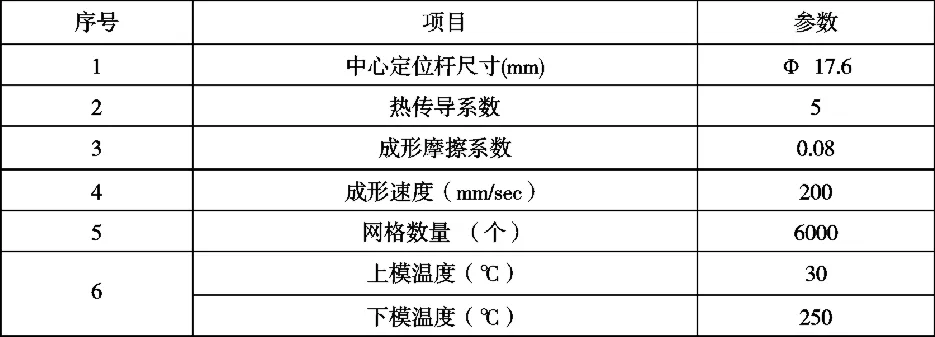

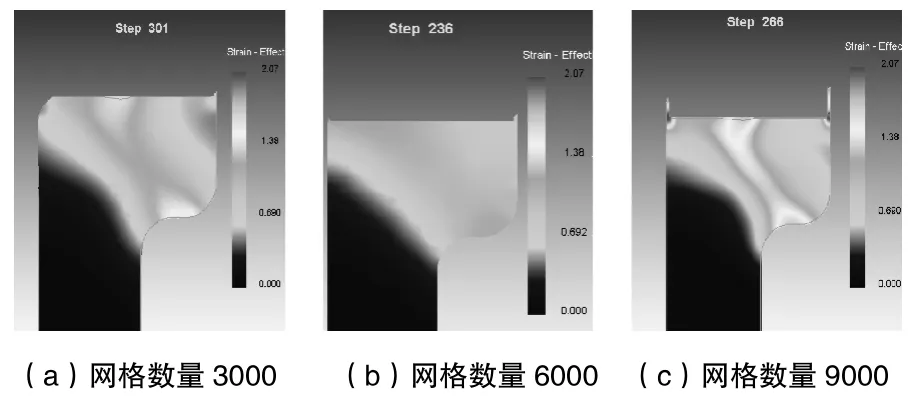

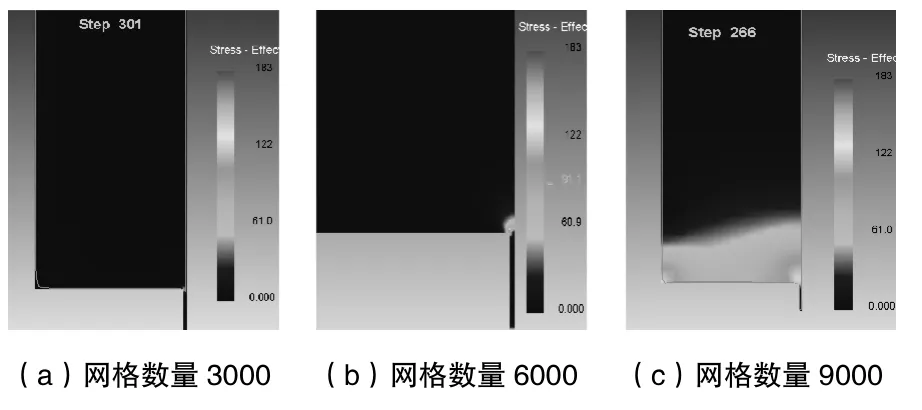

1.1 模型網格數量的選擇

在仿真模型中分別設置網格數量分別為 3000個,6000個和9000個。成形過程中,網格數量越多,成形效果越好,材料流動及應變反映更真實,如圖3(a),(b),(c)所示 。成形過程中,網格數量越多,應力分布較真實。在應力的過渡區域,較大的應力差說明材料出現折疊越嚴重,如圖3(a),(b),(c)所示 。同時成形過程中,網格數量越多,底端應力區域越大,反映材料成形狀態越真實,如圖5(a),(b),(c)所示。但是,隨著網格數量的增加,對計算機硬件的要求較高,計算時間較長,建議根據分析條件,選擇合適的網格數量。綜合考慮各方因素,本文建模時選擇網格數量為6000個。

圖3 不同模型網格數量應變結果

圖4 不同模型網格數量頂部應力結果

圖5 不同模型網格數量底部應力結果

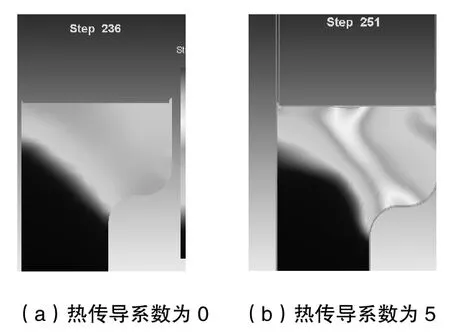

1.2 熱傳導系數參數的選擇

將熱傳導系數設置為0和5。熱傳導系數為0,即坯料和模具之間無熱傳導。分別輸入模型進行計算,計算結果顯示,成形過程中,熱傳導系數小,網格的重劃分質量較好,成形速度相對快。由于對外沒有熱量傳遞,坯料的應變較大,如圖6所示。熱傳導系數小,模擬成形效果好,坯料不與外界進行熱交換,自身金屬流動快,坯料表面的材料流動更好,應力分布均勻,應力大;應力的分界面,根據材料的流動性在內壁偏下的位置,如圖6所示,與實際中,應力形成的折迭位置相吻合。同時在實際鍛造過程中,坯料放入模具中,成形時間較快,熱傳遞較小,因此,在仿真分析建模中,熱傳導系數,可以設置為0。

圖6 不同熱傳導系數應變結果

圖7 不同熱傳導系數應力結果

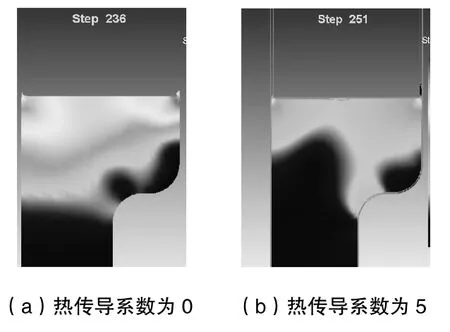

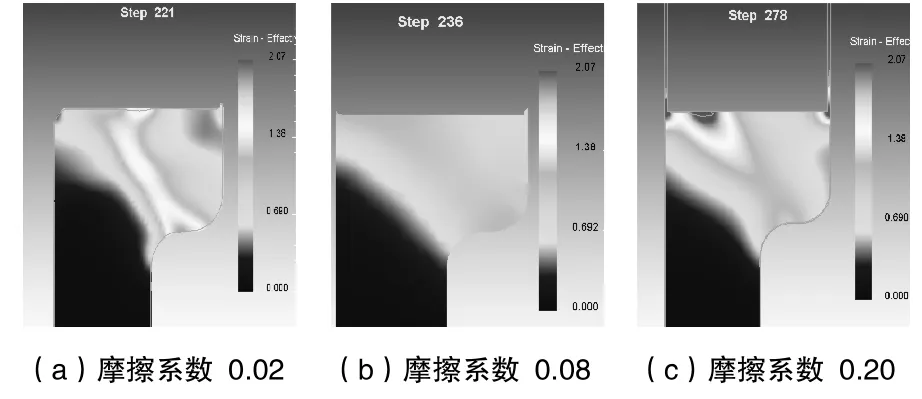

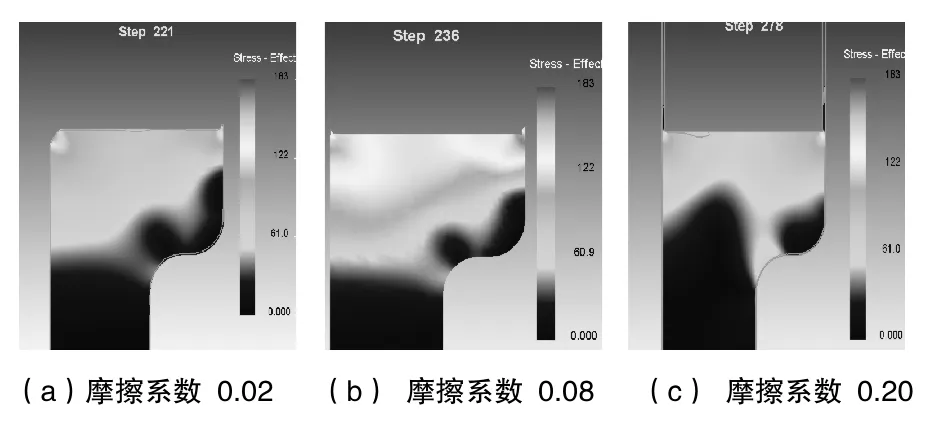

1.3 摩擦系數對成形的影響

圖8 不同摩擦系數應變結果

將建模中摩擦系數分別設置為0.02,0.08和0.20。成形模擬過程中,摩擦系數變化對結果影響較大。仿真過程中,摩擦系數為0.02時,坯料上端成形力小,鍛件和模具之間有打滑趨勢,和實際的鍛造過程差異較大,而且仿真結果顯示,由于打滑造成底部充型不滿,如圖8(a)和圖9(a)所示;當摩擦系數輸入為0.20時,坯料上端成形力大,材料應變較大,成形過程中,摩擦系數0.20時,鍛件的上端材料破壞較大,如圖 8(c)所示。根據分析和經驗, 摩擦系數為 0.08時的應變和應力分布,較符合真是的內管成形材料流動特性。在仿真分析建模中,摩擦系數,設置為0.08。

圖9 不同摩擦系數應力結果

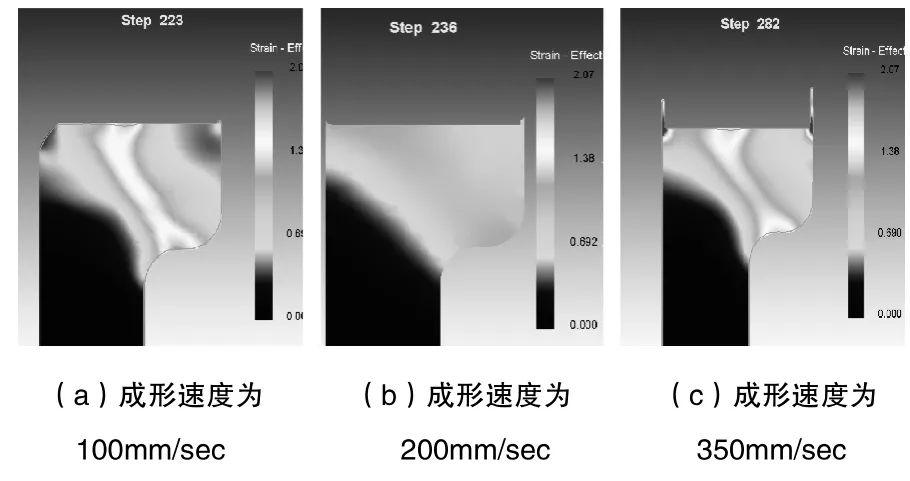

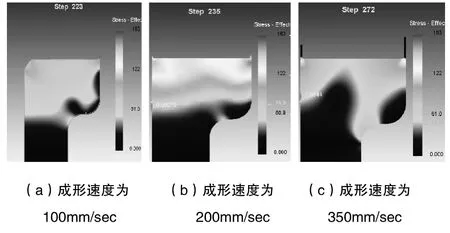

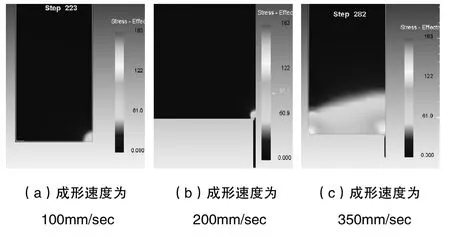

1.4 成形速度的選擇

在上述仿真模型的基礎上,研究成形速度對成形結果的影響趨勢。根據經驗和設備可以實現程度,設置成形速度為100mm/sec,200mm/sec,350mm/sec,分別輸入分析模型。可以得到應變和應力結果如圖10,11,12所示。

在成形過程中,選擇成形速度為 100mm/sec。成形過程中,應變率主要集中在飛邊處,成形速度越大,應變率越高,底端應力越大,如圖 12(a)(b)(c)所示。成形過程中,成形速度為200mm/sec時,應力和應變分布比較均勻,如圖10(b)、11(b)和12(b)所示。而且該產品在實際生產中,有內壁折迭的問題,如圖13所示,當成形速度為200mm/sec時內壁折迭為 0.99mm,如圖 11(b)所示;當成形速度為350mm/sec時,內壁折迭為1.06mm,如圖11(c)所示。當速度在200mm/sec內壁的折疊會減弱一些。根據生產需求和分析結果,內管成形時建模選擇成形速度為 200mm/sec。

圖10 不同成形速度應變結果

圖11 不同成形速度頂部應力結果

圖12 不同成形速度底部應力結果

圖13 實際生產的內管產生內壁折迭問題

1.5 模具的溫度的設置

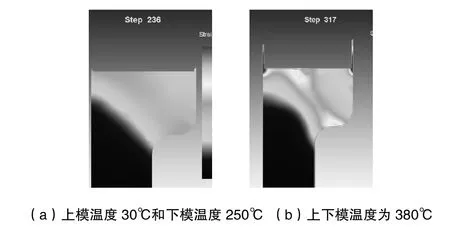

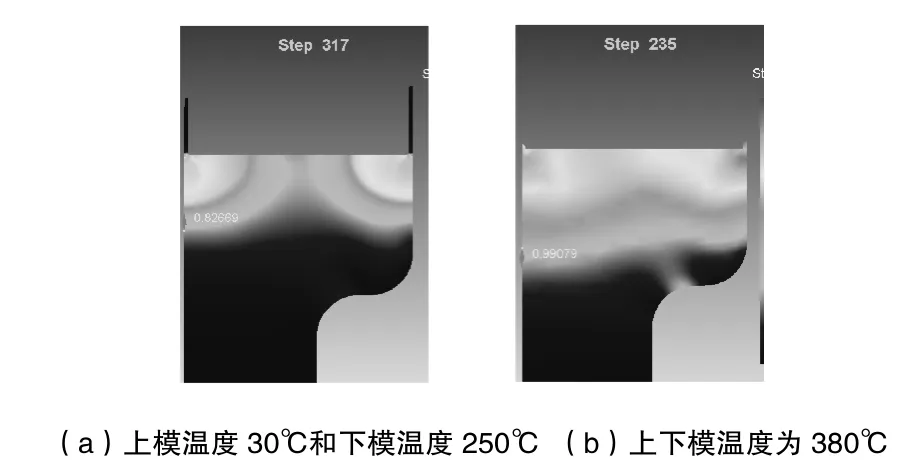

模具鍛造的初始溫度,對內管成形和模具的損傷程度的結果影響較大。設置上模溫度30℃和下模溫度250℃分析工況和上下模溫度同時為 380℃分析工況。當上下模溫度都為380℃時,高溫等溫模擬結果顯示,應變較大,但是材料流動性和充型能力較好,如圖14(b)和15(b)所示。而且等溫建模分析時,材料的應變特性和應力分布和實際鍛造中材料的流動特性更為一致。根據生產需求和分析結果,內管成形時建模選擇上下模具溫度為380℃。

圖14 不同模具溫度應變結果

圖15 不同模具溫度應力結果

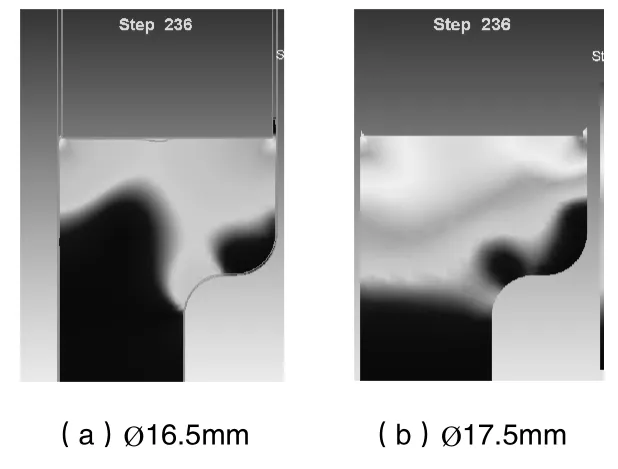

1.6 中心定位桿尺寸的選擇

根據內管內徑終鍛成形尺寸為?17.5mm,如圖1所示。本次仿真模擬設置中心定位桿分別為?17.5mm和?16.5mm進行仿真。比較模型分析的應力結果,說明?16.5比?17.5mm時,在內管內壁處的應力小,對內管的損傷比較少,如圖16(a)所示; 而且中心定位桿直徑大,材料流動性差,中心定位桿?16.5mm,坯料和模具之間有一定的空間有助于金屬流動連續性,內壁處的應力分界面偏上,應力分界面的應力值較小,減少內壁折迭問題的產生,如圖16所示。

圖16 不同中心定位桿尺寸應力結果

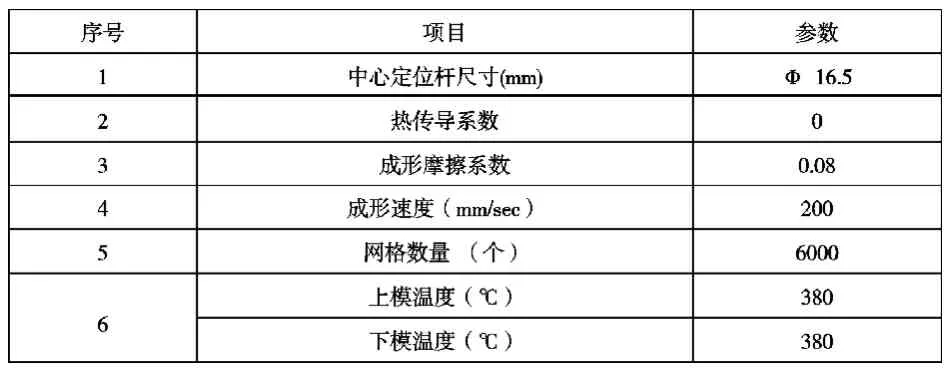

2 仿真建模方案

綜合分析所有對建模分析影響因素,最終選擇的建模工藝參數見表4,基于DEFORM-3D的仿真模型,如圖17所示。仿真模型提交計算,得到內管鍛造成形結果,如圖18所示。

表4 建模參數

圖17 內管的仿真模型

圖18 內管的仿真成形結果

3 結論

通過對于內管成形模擬參數對應的仿真結果和實際鍛造結果比較,可以得出在仿真建模時,成形參數的選擇非常關鍵:

(1)熱傳導系數和模具溫度的選擇會對坯料成形的邊界和材料成形的應變、流動有一定影響,所以模擬時要明確生產溫度和工況,并用于指導生產。

(2)成形摩擦數稍大,成形結果較好,但是要考慮到摩擦過大,成形困難,對模具的損傷要大,所以要根據實際生產的工況選擇合理的摩擦系數。

(3)網格的數量和細化程度會直接影響計算機模擬的效果,在計算量允許的范圍內,網格越多模擬相對越真實。

(4)成形速度要根據現實生產來選擇,成形速度過大或過小,都會導致成形效果不佳;如本例中,最初根據生產的成形速度為200mm/sec,但是模擬速度設為350mm/sec時,關注部位內壁的折疊相對比較小,所以建議實際生產中增大成形速度。

(5)中心定位桿尺寸適當減小,材料流動性能變好,鍛件靠近中心定位桿的應力減小,有助于減小對中心定位桿的損傷,降低生產成本。本例最初中心定位桿尺寸為?17.5mm,建議建模和實際生產中,適度調小中心定位桿尺寸。

[1] 黎運宇.基于DEFROM-3D的凸輪等溫鍛造工藝數值模擬[J].熱加工工藝,2017,46(19):136-138.

[2] Satisha G D,Singhb N K, Ohdarb R K. Perform optimization of pad section of front axle beam using DEFORM [J].Journal of Materials Processing Technology,2008,203:102-106.

[3] 張少杰,王明福,王志偉.基于 DEFROM-3D 的花鍵成形分析[J].機械工程與自動化,2011,165(2):57-59,61.

[4] 劉陶,龍思遠.基于DEFROM-3D的鋁合金筒形件旋壓成形過程數值模擬[J].特種鑄造機有色合金,2010,30(6):508-511.