基于DFSS的航空發動機壓氣機單元體改進設計

張少平,鐘世林

(中國航發四川燃氣渦輪研究院,成都610500)

1 引言

六西格瑪設計(DFSS)是按照合理的步驟、運用科學的方法、準確理解和把握顧客需求、對產品或流程進行穩健設計的結構化方法體系,在國外軍工企業的產品研發體系中已獲得廣泛應用[1]。我國航空裝備企業也將DFSS引入了產品設計流程中[2-3],建立了航空裝備產品六西格瑪精細化設計的技術路徑,主要由識別(I)、概念(C)、設計(D)、優化(O)、驗證(V)五個階段構成,并在國內航空發動機部件設計中獲得了成功應用。侯漢莉等[4]采用六西格瑪設計方法對某型發動機高壓渦輪機匣開展了優化設計,其數值仿真結果表明達到了設計目標;趙勇等[5]在發動機靜子葉片聯調機構研發中應用六西格瑪設計理念,建立了可復用的設計和優化模型,具有一定的工程實用價值。

某小型渦扇發動機在研制過程中出現起動失敗問題,試驗數據分析表明,壓氣機單元體性能不達標是導致起動失敗的主要原因。因此,擬對壓氣機單元體進行系統性改進設計,從根本上解決發動機起動失敗問題。本文基于DFSS方法,結合需求工程、系統工程的工具和方法,按照ICDOV的技術路徑對該型發動機壓氣機單元體進行了改進設計。

2 基于DFSS的改進設計方法

為保證改進設計項目的順利實施,在識別(I)、概念(C)階段應用需求工程的需求捕獲、卡諾分析、需求親和以及質量功能展開(QFD)等工具進行需求開發和管理,建立設計質量表,明確改進設計目標;應用系統工程思維,構建從壓氣機單元體系統設計到產品實現、再到集成驗證的“V字”型模型;針對壓氣機單元體包括中介機匣和壓氣機兩部分的結構特點,產品實現過程中,中介機匣和壓氣機兩部分分別按照ICDOV技術路徑完成產品詳細設計,即整個壓氣機單元體改進設計實際上采用了系統工程“雙V字”模型。

3 需求工程在改進設計中的應用

3.1 壓氣機單元體的需求捕捉與分解

傳統設計體系下的設計需求僅僅表現為設計任務書中的功能性要求,而DFSS能夠對內、外部顧客進行充分識別,梳理出與該項目相關的所有需求。這種需求分析不但包含了功能性需求,還包含了工藝性、六性等非功能性需求。

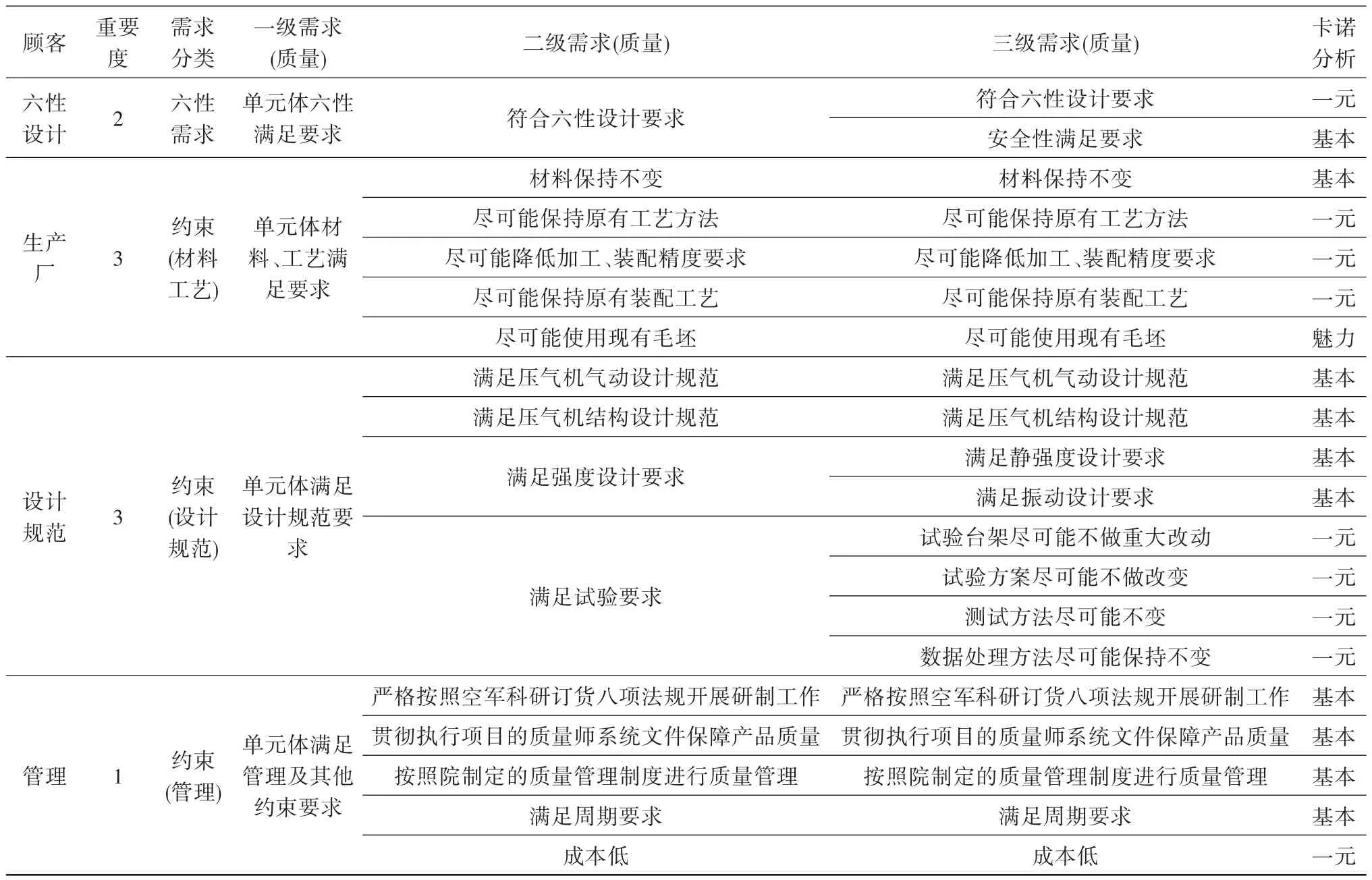

對壓氣機單元體的需求進行捕獲與分解的第一步是開展顧客識別。在該項目中多功能團隊共識別出發動機總體性能、總體結構、生產廠、六性設計、設計規范和管理共6類顧客,如表1所示。這6類顧客以不同形式提出各自的需求,這些需求主要分為功能需求、結構需求、六性需求和約束,其中約束又分為材料工藝約束、設計規范約束和管理約束。

第二步是開展需求分解。按照上述分類將顧客需求不斷細化,完成三級需求分解。以功能性需求為例,一級需求表現為壓氣機單元體性能滿足要求,這一需求可分解為單元體壓比、單元體進口流量、單元體內涵效率、低轉速穩定裕度和匹配要求。其中,滿足發動機匹配工作要求又可繼續細化分解為出口壓力分布、出口馬赫數分布和出口氣流角等三級需求。

第三步是需求的親和及派生。在需求分解完成后采用卡諾分析將所有的需求按照基本、一元和魅力進行親和,以確定改進工作的基本方向。由于此時的需求均是基于壓氣機單元體,需要將其分解到中介機匣和壓氣機子項目中,這一過程會派生出新的需求。例如,滿足單元體流量設計要求這一需求,在分解到中介機匣時會派生出進口流量滿足設計要求和涵道比滿足設計要求兩項需求。

表1 識別出的顧客及其需求Table 1 Identification of customer and voice of the customer

3.2 壓氣機單元體改進目標的確定

根據上述細化的顧客需求,提出相應的技術要求。技術要求的確認需要以顧客需求為牽引,并能夠進行量化。本文由34項需求牽引出24項技術要求,其中11項由功能性需求牽引而來,另13項由非功能性需求牽引而來。采用質量功能展開(QFD)對顧客需求和技術要求的相關性進行評估,共識別出7項重要技術要求,包括單元體內涵壓比、單元體進口流量、單元體內涵穩定裕度、單元體內涵效率、出口壓力分布、出口馬赫數和出口氣流角,其余的技術要求將作為設計準則及規范在后續設計中予以關注。結合發動機現有試驗數據制定設計質量表,如表2所示。通過分析,選定表2中的單元體內涵效率、單元體內涵穩定工作裕度作為優化設計目標,其余5項技術要求作為設計約束。

續表1

表2 壓氣機單元體設計質量表Table 2 Design objects of compressor unit

4 系統工程在改進設計中的應用

系統工程是將構成系統的元素加以合理的定義和配置,提供系統的整體功能和提高系統的性能指標,核心思想是綜合即創造[6]。文中采用基于V字模型的系統工程方法,主要從系統設計、產品實現、集成驗證三方面開展設計工作。

4.1 壓氣機單元體的系統設計

壓氣機單元體的系統設計包括了從識別顧客需求到構建系統概念再到定義構成最終系統組成單元的演進過程,其最終目的是產生一個滿足顧客需求的經確認可行的設計實現方案。

風扇出口氣流通過壓氣機單元體的中介機匣分流,形成內、外涵氣流。其中外涵氣流和內涵引氣在外涵摻混后通過噴管排出,內涵氣流則通過壓氣機壓縮形成高壓、高溫氣流供燃燒室使用。梳理壓氣機單元體在發動機環境下的系統,形成了如圖1所示的系統邊界圖。從物理連接看,中介機匣是整個系統的核心,將風扇、壓氣機、燃燒室和尾噴管連接在一起;從力、能量傳遞看,中介機匣進口和壓氣機出口界面是關鍵;從氣流方向看,內涵流動是關鍵。

在系統邊界分析的基礎上形成功能流程圖,構建壓氣機單元體功能分配圖(圖2),實現功能向結構的映射。梳理壓氣機單元體各部分的功能和結構的對應關系,確保各項功能在結構上均有承載[7-8]。

4.2 壓氣機單元體的產品實現

在系統設計的基礎上,從中介機匣流場特性改進和壓氣機低轉速特性改進兩方面開展研究,首先獲得低層次產品,然后在較高層次上組裝集成,依據設計規范驗證和顧客需求確認,最終得到符合規范且滿足需求的產品。通過關鍵技術檢索形成如圖3所示的技術地圖。在此基礎上,依據本項目的約束形成如下備選方案:流道附面層控制技術、低損失支板葉型設計技術、分流環形狀設計技術、支板布局設計技術、壓氣機級間匹配設計、壓氣機葉型控制技術、壓氣機流道控制技術、級間放氣技術。

備選方案確定后,壓氣機和中介機匣部件轉入詳細設計階段。壓氣機與中介機匣的詳細設計遵循ICDOV過程,如圖4所示。

4.2.1 中介機匣詳細設計過程

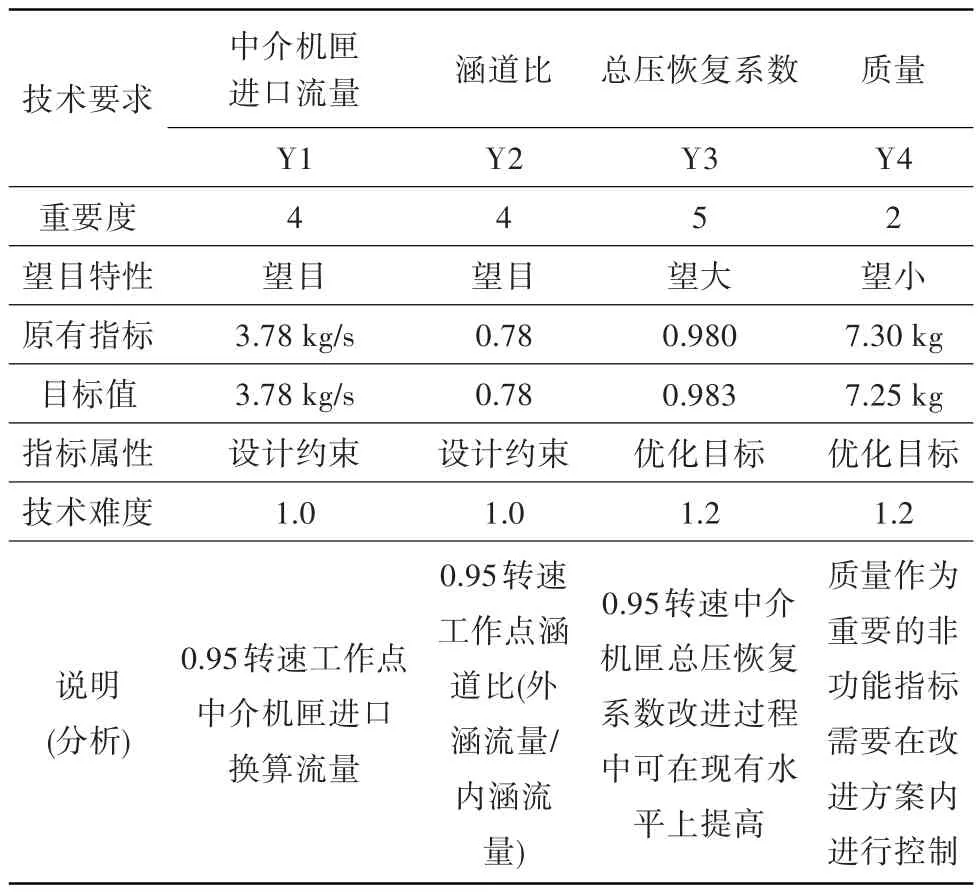

中介機匣基于DFSS方法的詳細設計過程如圖5所示。通過QFD-Ⅰ評估識別出中介機匣總壓恢復系數、中介機匣進口流量、涵道比和質量4個重要技術要求,建立設計質量表,明確設計目標值(表3)。通過分析,選定總壓恢復系數和質量作為優化目標,中介機匣進口流量及涵道比作為設計約束。

表3 中介機匣項目設計質量表Table 3 Design objects of intermediate casing

確定設計質量表后,以技術備選方案為基礎,生成中介機匣改進方案的概念碎片。采用PUSH矩陣篩選并確定最優改進方案:分流環前緣圓形唇口設計+流道三維優化設計+標準支板葉型設計+四支板布局方案。

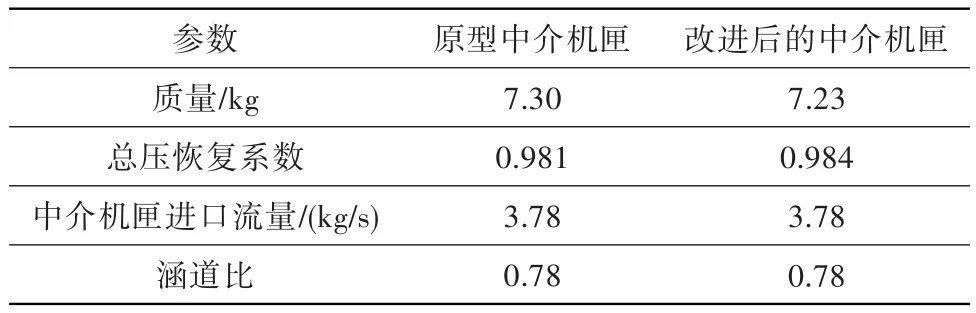

通過QFD打分過程最終確定6個重要優化設計參數(其中支板的前緣半徑、尾緣半徑、轉接圓半徑和分流環前緣半徑為優化參數,總壓恢復系數和質量為優化目標),并對其進行全因子試驗分析。通過響應曲面分析確定優化值,結果如圖6所示。通過三維數值模擬方法對優化結果進行數值驗證,結果如表4所示,可見優化結果滿足改進設計要求。

表4 數值驗證結果Table 4 Numerical validation results

4.2.2 壓氣機詳細設計過程

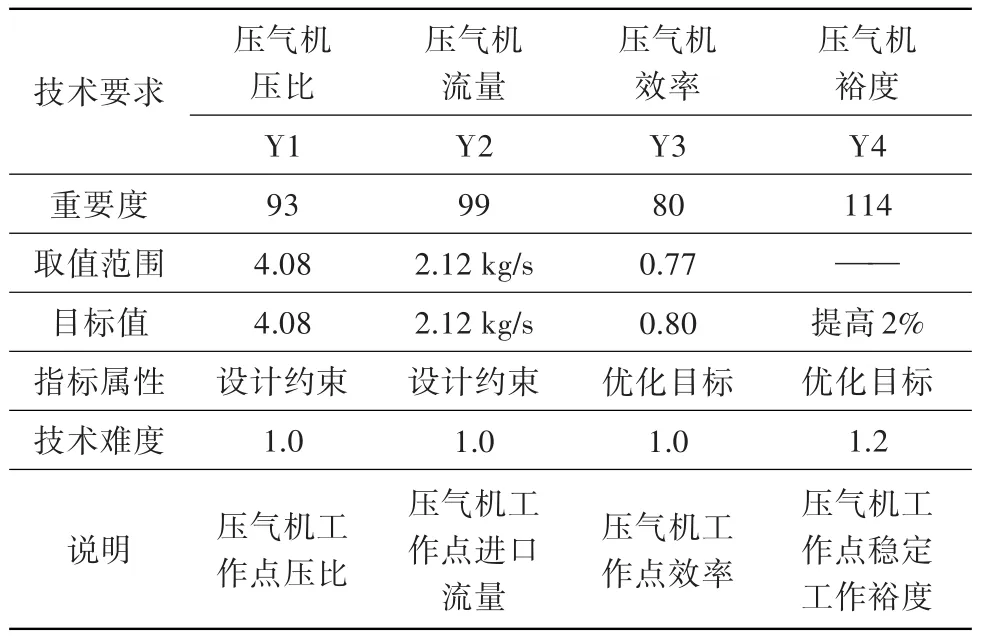

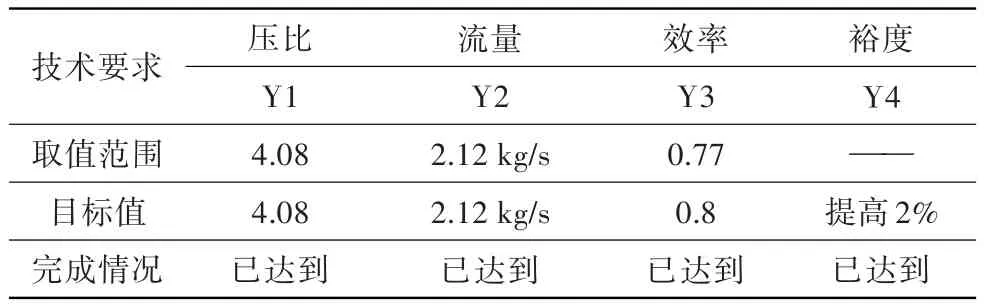

壓氣機基于DFSS方法的詳細設計過程如圖7所示。首先通過QFD-Ⅰ打分,識別出壓氣機的裕度、壓比、流量和效率4個重要技術要求。然后建立設計質量表(表5),明確設計目標值。其中壓氣機效率和裕度作為優化目標,壓比和流量作為設計約束。

設計質量表確定后,以技術備選方案為基礎,生成中介機匣改進方案的概念碎片。采用PUSH矩陣篩選并確定最優改進方案:級間流場均勻化設計+葉型控制方法優化+均勻曲率流道+增大放氣面積。

建立功能流程圖,識別壓氣機的主要功能特性,通過QFD-Ⅱ打分識別出對氣體做功和保證發動機穩定工作裕度2個重要功能要求。然后建立功能分配圖和系統邊界圖,通過QFD-Ⅲ打分識別出葉型形狀與尺寸、放氣孔結構形式、葉片安裝軸向位置、葉片安裝周向位置和葉片尾緣形狀5個重要結構要求。最后通過QFD-Ⅳ分別識別出壓氣機的8個重要設計參數:理論葉型控制參數、葉型輪廓度、葉片強度、放氣孔位置度、放氣面積、放氣通道倒圓半徑、葉片安裝周向均勻度和葉片安裝軸向平整度。可見,通過QFD打分可將顧客需求逐步轉化為重要的設計參數,設計過程更加明確、顯性化。

表5 壓氣機項目設計質量表Table 5 Design objects of compressor program

將壓氣機的效率和裕度作為優化目標,對放氣孔重疊度、直徑和孔邊倒圓3個參數進行全因子試驗分析,獲得優化設計參數取值(圖8)。通過三維數值模擬的方法對優化結果進行數值驗證,結果如表6所示,可見優化結果滿足改進設計要求。

4.3 壓氣機單元體的集成驗證

對改進設計獲得的優化參數進行中介機匣與壓氣機全三維數值聯算模擬,計算結果如表7所示,均滿足設計指標要求。

表6 設計目標完成情況表Table 6 Fact of design objects completion

表7 中介機匣與壓氣機全三維數值聯算計算結果Table 7 Intermediate casing and compressor full three-dimensional numerical calculation results

5 結束語

通過運用DFSS方法,針對某型發動機壓氣機單元體開展了精細化改進設計。改進設計中,按照DFSS的ICDOV技術路徑進行實施,并應用需求工程、系統工程工具和方法明確改進設計目標,構建“雙V字”系統工程模型,保證了項目的順利達成。數值模擬驗證表明,改進后的壓氣機單元體性能滿足改進設計要求。此外,基于DFSS方法建立的航空發動機壓氣機單元體改進設計方法在改進設計流程中更加顯性化,追溯性方面相比傳統設計方法具有一定的優勢,其中應用的需求工程和系統工程工具及方法具有很強的通用性,可在航空發動機部件設計中推廣應用。

[1]采 峰,馬 召,孟 菖,等.美國典型軍工企業六西格瑪設計應用及其啟示[J].工業工程與管理,2015,24(1):141—145.

[2]鄒 峰,汪邦軍,郝建春,等.航空工業六西格瑪設計流程模式研究[J].航空標準化與質量,2009,(1):25—30.

[3]采 峰,馬 召.面向裝備研制的先進質量工程方法論-六西格瑪設計(DFSS)研究[J].標準科學,2015,(2):72—77.

[4]侯漢莉,熊艷華,羅安棟,等.基于六西格瑪設計的高壓渦輪機匣優化設計[J].燃氣渦輪試驗與研究,2015,28(4):36—40.

[5]趙 雷,采 峰,馬 召.多級聯調機構的六西格瑪設計及響應面法優化[J].航空發動機,2015,41(3):51—54.

[6]國際系統工程協會.系統工程手冊[K].張新國,譯.北京:機械工業出版社,2013.

[7]鄭 嚴,厐重義.彈用渦噴(渦扇)發動機技術[J].飛航導彈,2001,(12):43—52.

[8]The aircraft gas turbine engine and its operation[K].P&W United Technologies Corporation,1998.