HB與ISO標(biāo)準(zhǔn)中漸開線圓柱齒輪膠合承載能力計算標(biāo)準(zhǔn)比較

郭 梅 ,梁作斌 ,陳聰慧

(1.中國航發(fā)沈陽發(fā)動機研究所,沈陽110015;2.中國航發(fā)航空發(fā)動機動力傳輸航空科技重點實驗室,沈陽110015)

1 引言

膠合破壞是高速重載齒輪常見故障之一[1]。出現(xiàn)膠合損傷后,會使齒面摩擦力增大,功率損耗增加,齒面溫度急劇升高,同時齒形破壞,振動加大,嚴重影響傳動性能。

針對圓柱齒輪膠合承載能力評估方法,國際標(biāo)準(zhǔn)化組織(ISO)和各工業(yè)國家都頒布了相應(yīng)的標(biāo)準(zhǔn),其中使用較多的是ISO標(biāo)準(zhǔn)[2-3]、美國齒輪制造協(xié)會(AGMA)標(biāo)準(zhǔn)[4]。ISO標(biāo)準(zhǔn)采用閃溫法(現(xiàn)行版本ISO/TR 13989-1:2000)和積分溫度法(現(xiàn)行版本ISO/TR 13989-2:2000)兩種評估方法,AGMA標(biāo)準(zhǔn)采用閃溫法。閃溫法基于沿嚙合線的接觸溫度變化,用齒面瞬時最大點溫度評估膠合承載能力;積分溫度法基于沿嚙合線的接觸溫度的加權(quán)均值,取齒面溫度的平均值評估膠合承載能力。國內(nèi)依據(jù)ISO標(biāo)準(zhǔn)編制了航空工業(yè)標(biāo)準(zhǔn)(HB)[5]和國家標(biāo)準(zhǔn)(GB)[6-7]。1984年航空發(fā)動機行業(yè)在ISO標(biāo)準(zhǔn)的積分溫度法基礎(chǔ)上進行了適應(yīng)性修改,編制了HB/Z 84.4-1984標(biāo)準(zhǔn)[5]。該標(biāo)準(zhǔn)根據(jù)當(dāng)時國內(nèi)技術(shù)實現(xiàn)能力對ISO標(biāo)準(zhǔn)進行了部分內(nèi)容改動,并針對國內(nèi)常用齒輪材料和使用工況進行了膠合溫度測試試驗,提供了膠合溫度。1986年鄭州機械研究所將ISO標(biāo)準(zhǔn)轉(zhuǎn)化為GB,除做了一些編輯性修改外,技術(shù)內(nèi)容與ISO標(biāo)準(zhǔn)等同,對應(yīng)ISO現(xiàn)行標(biāo)準(zhǔn)分別是GB/Z 6413.1-2003和GB/Z 6413.2-2003。

隨著國際項目合作和技術(shù)交流的日益增加,國內(nèi)引進了國外齒輪系統(tǒng)設(shè)計分析軟件,如SMT公司的Masta軟件[8],Romax公司的Romax Designer軟件,KISSsoft公司的KISSsoft軟件[9]等。由于這些軟件是基于ISO、AGMA或DIN(德國標(biāo)準(zhǔn)化學(xué)會)標(biāo)準(zhǔn)的專業(yè)軟件,其分析結(jié)果與國內(nèi)相應(yīng)標(biāo)準(zhǔn)分析結(jié)果不能簡單對照,因此了解兩者之間的差異對正確評估齒輪強度成為必需。本文從公式和修正系數(shù)的含義及取值的差異,分析和比較HB與ISO標(biāo)準(zhǔn)關(guān)于圓柱齒輪的膠合分析方法的差異,并通過實例比較計算結(jié)果的差異大小。

2 膠合承載能力評價方式對比

HB和ISO標(biāo)準(zhǔn)均用膠合溫度與積分溫度之比即安全系數(shù)來評價膠合承載能力。HB計算公式為:

式中:?int為積分溫度,?sint為膠合溫度,Sintmin為最小安全系數(shù)。

ISO標(biāo)準(zhǔn)計算公式為:

式中:Θint為積分溫度,Θints為膠合溫度,Ssmin為最小安全系數(shù)。

兩個標(biāo)準(zhǔn)對最小安全系數(shù)的設(shè)定方法不同:ISO標(biāo)準(zhǔn)建議當(dāng)Ssmin<1.0為高膠合危險,1.0≤Ssmin≤2.0為中等膠合危險,Ssmin>2.0為低膠合危險;HB推薦最小安全系數(shù)為1.2。

3 計算公式對比

3.1 積分溫度計算公式對比

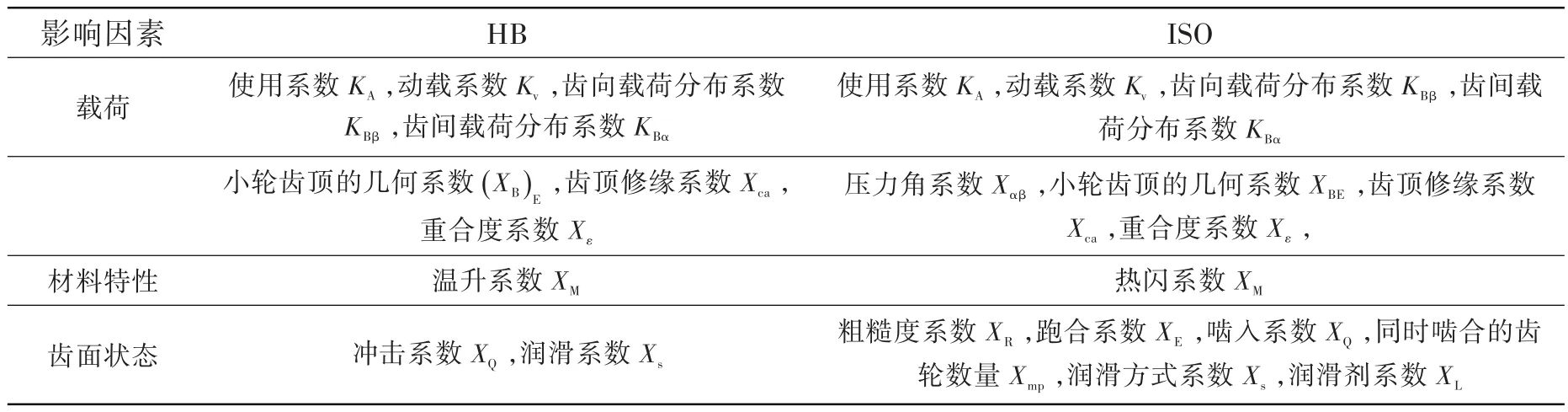

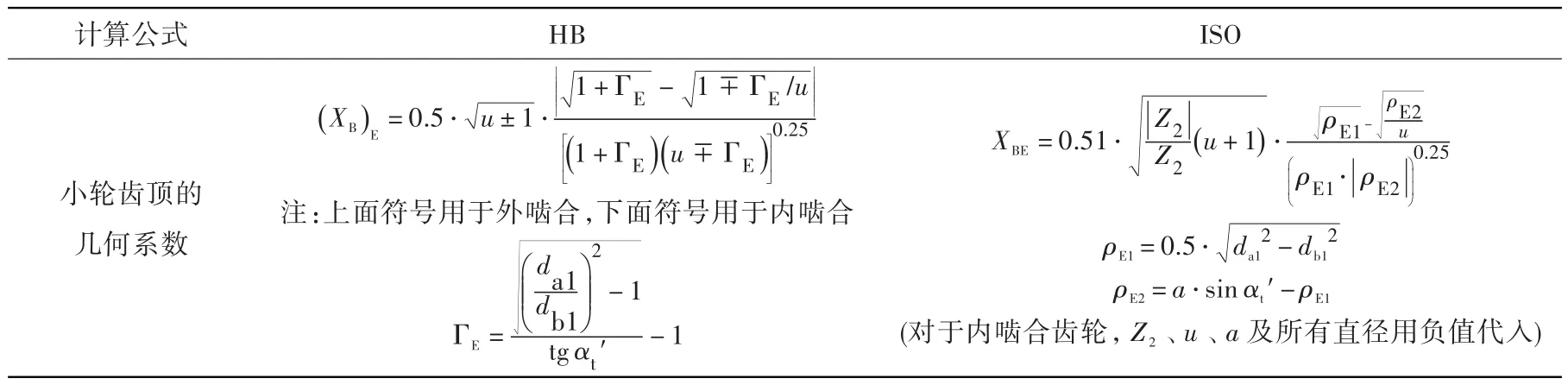

兩個標(biāo)準(zhǔn)計算齒輪積分溫度基本思想相同,均是將本體溫度(齒輪、潤滑油組成的系統(tǒng)在熱平衡狀態(tài)下的輪齒溫度)與加權(quán)后的平均溫升相加,并且在計算時將載荷、幾何參數(shù)、材料特性、工作環(huán)境等因素用修正系數(shù)考慮,相關(guān)計算公式如表1所示。由于兩個標(biāo)準(zhǔn)所引入的修正系數(shù)不完全相同,對修正系數(shù)進行分類比較,如表2所示。一些修正系數(shù)雖然作用相同,但計算公式不同,如表3所示。

HB計算公式中:C2為加權(quán)數(shù),?oil為潤滑油溫度,C1為使齒輪溫度增加的系數(shù),Xs為潤滑系數(shù),?flaE為小齒輪齒頂E點的瞬時溫升,Xε為重合度系數(shù),XQ為沖擊系數(shù),Xca為齒頂修形系數(shù),XM為溫升系數(shù),為小輪齒項E點的幾何系數(shù),v′為節(jié)圓上的線速度,a′為嚙合中心距,Ra為齒面粗糙度算術(shù)平均值,ηm為潤滑油在本體溫度時的動力粘度,v∑c為大小齒輪節(jié)點線速度在齒廊切線方向上的分量之和,ρredc為節(jié)點處的綜合曲率半徑,F(xiàn)t為名義切向力,b為齒寬,KA為使用系數(shù),KBβ為齒向載荷分布系數(shù),KBα為齒間載荷分配系數(shù),KBγ為螺旋線載荷分布系數(shù)。

表1 膠合承載能力計算公式Table 1 Formulae adopted in scuffing load capacity calculation

表2 修正系數(shù)含義比較Table 2 Comparison of coefficients

表3 有差異修正系數(shù)公式對比Table 3 Comparison of formulae for coefficients

ISO計算公式中:C2為加權(quán)數(shù),Θoil為噴油溫度,C1為考慮了熱轉(zhuǎn)換條件的常數(shù),Xmp為同時嚙合的齒輪的數(shù)量,Xs為潤滑方式系數(shù),Xε為重合度系數(shù),XM為熱閃系數(shù),為小輪齒頂幾何系數(shù),Xαβ為壓力角系數(shù),KBγ為螺旋線載荷分布系數(shù),v為分度圓線速度,XE為跑合系數(shù),a為嚙合中心距,XQ為嚙入系數(shù),Xca齒頂修緣系數(shù),vΣc為大小齒輪節(jié)點線速度在齒廊切線方向上的分量之和,ρredc為節(jié)點處的綜合曲率半徑,ηoil為油溫下的動力粘度,XR為粗糙度系數(shù),XL為潤滑劑系數(shù),F(xiàn)t為名義切向力,b為齒寬,KA為使用系數(shù),Kv為動載系數(shù),KBβ為齒向載荷分布系數(shù),KBα為齒間載荷分配系數(shù)。

通過計算公式和修正系數(shù)的對比可以看出,HB與ISO對于膠合承載能力分析存在以下差異:

(1)ISO計算單位輪齒載荷(WBt)時,比HB單位輪齒載荷(WBt)多引入動載系數(shù),這對計算結(jié)果會產(chǎn)生較大影響。

(2)兩個標(biāo)準(zhǔn)摩擦因數(shù)的計算公式不同,且ISO中比HB多引入粗糙度系數(shù)和潤滑劑系數(shù)兩個修正系數(shù),其中潤滑劑系數(shù)在礦物油取值為1時對航空產(chǎn)品不會產(chǎn)生影響。

(3)ISO標(biāo)準(zhǔn)中本體溫度計算時考慮了同時嚙合的齒輪數(shù)量的影響。如果設(shè)計結(jié)構(gòu)中存在這種形式的嚙合關(guān)系,計算結(jié)果會存在較大差異。

(4)ISO在計算小輪齒頂閃溫時,比HB多壓力角系數(shù)和跑合系數(shù)兩個修正系數(shù)。壓力角系數(shù)會影響變位齒輪分析結(jié)果,跑合系數(shù)會對未進行磨合的齒輪產(chǎn)生較大影響。

(5)兩個標(biāo)準(zhǔn)中小輪齒頂?shù)膸缀蜗禂?shù)計算公式不同,會產(chǎn)生一定影響。

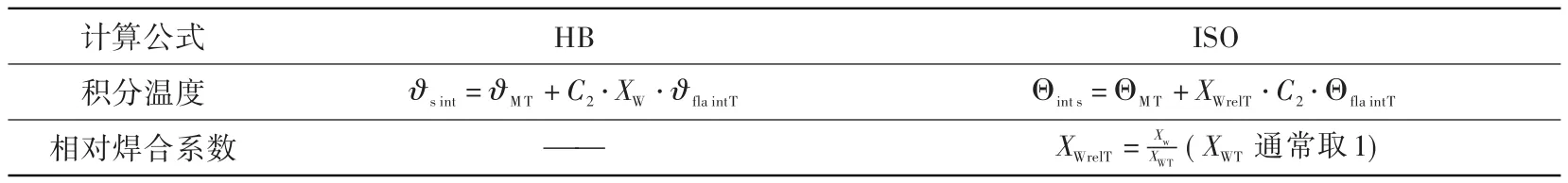

3.2 膠合溫度計算公式對比

ISO膠合積分溫度計算公式如表4所示。兩個標(biāo)準(zhǔn)的膠合溫度計算公式相同,均用不同齒輪-油組合試驗確定試驗齒輪本體溫度和平均閃溫,但由于試驗設(shè)備、齒輪、試驗條件不同,提供的膠合溫度不同。HB在CL-100試驗機[10]上,用12C2Ni4A材料齒輪在HH-20、4104、4109、4051等潤滑油潤滑條件下測量。ISO在FZG、Ryder試驗機上,用不同粘度的潤滑油潤滑條件下測量,并提供載荷與溫度的計算公式根據(jù)實際情況綜合確定。

表4 膠合積分溫度對比Table 4 Comparison of formulae for integral temperature

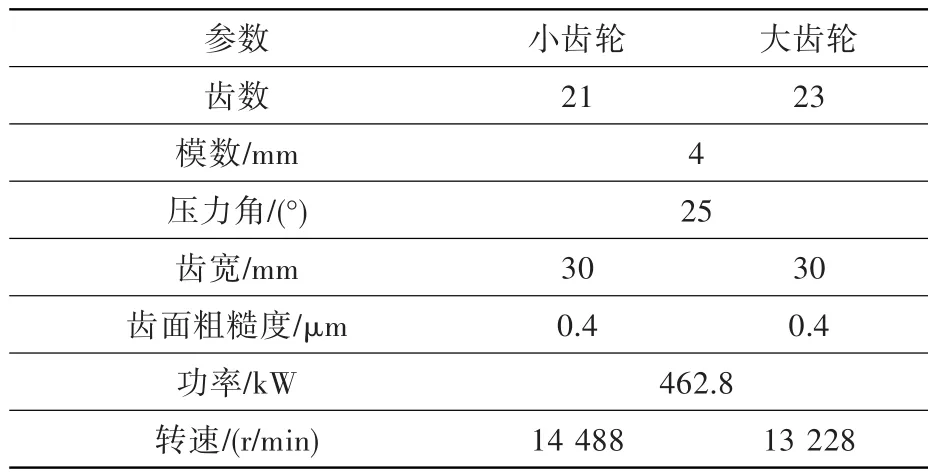

4 齒輪實例計算與分析

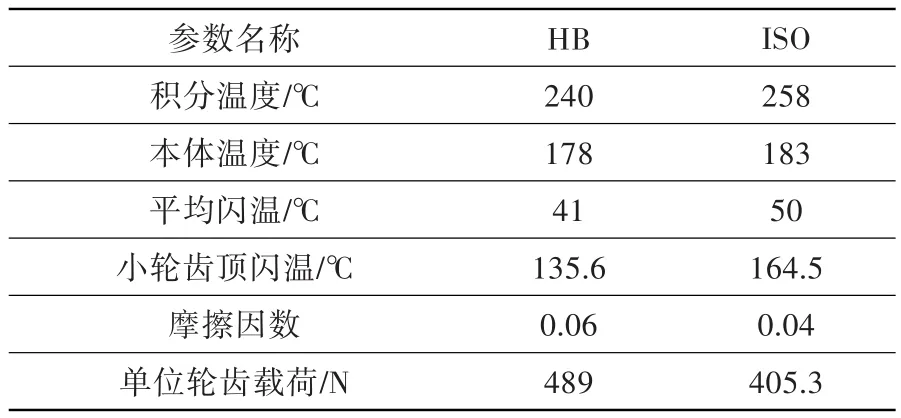

為比較兩個標(biāo)準(zhǔn)計算結(jié)果差異進行了實例計算,齒輪參數(shù)如表5所示。齒面溫度及載荷計算結(jié)果如表6所示,修正系數(shù)計算結(jié)果如表7所示。從計算結(jié)果可以看出:ISO標(biāo)準(zhǔn)計算的摩擦因數(shù)小于HB;ISO標(biāo)準(zhǔn)中單位輪齒載荷公式比HB多考慮了動載系數(shù),使得其積分溫度明顯比HB的大。

表5 實例齒輪參數(shù)Table 5 Parameters of gears

表6 實例計算結(jié)果Table 6 Results of calculation

表7 修正系數(shù)計算結(jié)果Table 7 Values of coefficients

5 結(jié)論

(1)ISO標(biāo)準(zhǔn)比HB考慮的影響因素更全面,引入的修正系數(shù)更多,導(dǎo)致計算結(jié)果存在差異。主要是由于單位輪齒載荷計算公式的差異,導(dǎo)致相同條件下ISO標(biāo)準(zhǔn)齒面溫度計算值更大。受同時嚙合的齒輪數(shù)量和跑合系數(shù)影響,如果同時嚙合的齒輪多于一對或未經(jīng)跑合的齒輪,計算結(jié)果會存在較大差異。

(2)HB中膠合溫度只提供了12Cr2Ni4A齒輪在四種不同油品潤滑條件下的數(shù)據(jù),對于目前常用材料的指導(dǎo)性不足,需根據(jù)實際使用材料開展構(gòu)件測量試驗,提高設(shè)計分析的準(zhǔn)確性。

[1]陳聰慧.航空發(fā)動機機械系統(tǒng)常見故障[M].北京:航空工業(yè)出版社,2013:191—228.

[2]ISO/TR 13989-1:2000,Calculation of scuffing load ca?pacity of cylindrical,bevel and hypoid gears-part 2:inte?gral temperature method[S].

[3]ISO/TR 13989-2:2000,Calculation of scuffing load ca?pacity of cylindrical,bevel and hypoid gears-part 1:flash temperature method[S].

[4]AGMA 925-A03,Effect of lubrication on gear surface dis?tress[S].

[5]HB/Z84.4-1984,航空漸開線圓柱齒輪膠合承載能力計算[S].

[6]GB/Z 6413.2-2003,圓柱齒輪、錐齒輪和準(zhǔn)雙曲面齒輪膠合承載能力計算方法第2部分:積分溫度法[S].

[7]GB/Z 6413.1-2003,圓柱齒輪、錐齒輪和準(zhǔn)雙曲面齒輪膠合承載能力計算方法第1部分:閃溫法[S].

[8]SMT公司.Masta培訓(xùn)手冊[M].北京:SMT公司,2007:15—50.

[9]唐進元,劉繼凱,雷敦財,等.基于Romax與Kisssoft軟件的齒形優(yōu)化設(shè)計與分析[J].機械傳動,2011,35(2):2—3.

[10]GB/T 13672-1992,齒輪膠合承載能力試驗方法[S].