馬道頭礦軸流式主通風機變頻拖動方案分析及應用

王亮

1 前言

主通風機在礦井通風系統中的作用至關重要,同時也制約著煤礦的生產安全。首先,主通風機能夠保障礦井內輸入足夠量的新鮮空氣,以此滿足井下工作人員的安全生產需求;其次,主通風機能夠將開采過程中產生的有毒、有害氣體進行稀釋,達到安全生產的濃度標準,進而將其排出礦井;再者,礦井通風系統的非正常運行很可能誘發重大安全事故。因此,礦井通風機的正常運行至關重要[1-3]。

在煤礦的安全生產過程中,主通風機需要晝夜運行,再加之礦山機械設備的功率相對來說也比較大,因此它所消耗的電能在整個礦山的電能消耗中占據相當大的比重。節能減排是當代經濟發展的主流趨勢,所以對通風機進行變頻調速控制,提高風機工作效率,降低整個礦山的生產成本是所有煤礦企業的發展趨勢[4,5]。

2 通風機變頻拖動技術

根據同煤馬道頭礦井的開拓形式,確定通風系統為中央并列式,通風方式為抽出式,副井作為進風口,主井作為回風口。通過對該礦礦井的所需風量以及負壓情況的進行計算,再結合技術方案的經濟對比,最終決定該礦井的通風設備選用軸流式通風機,該類型通風機能較好的適應高負壓,同時運行效率也比較高,型號選定為GAF20-10.6-1(GZ),數量為兩臺,一臺用于工作,另一臺留作備用,每臺風機配一臺Y400-6型電動機,其功率為250 kW,電壓為10 kV。

2.1 電源供電系統

主通風機屬于一級負荷,主通風機房由雙回電源供電,雙回10 kV電源電纜引自地面35/10 kV變電所10 kV不同母線段,一回運行,一回帶電備用。當其中一個回路電源發生故障,不能繼續供電時,另一電源能夠擔負起全部的負荷。配電室內設KYGC-Z型高壓開關柜,以10 kV向兩臺主通風機及兩臺變頻器供電。

2.2 反風措施

通風設備為軸流通風機,風機反風時將動葉調到反風位置就可實現反風,能在10 min內改變巷道中風流的方向,當風流方向改變后,反風量不小于正常風量的40%。

2.3 變頻拖動方案

機械調節和電氣調節是調節主通風機的兩種方式,而以節能、安全可靠、適應力強等優點著稱的變頻調速則是電氣調節的主要形式,并逐步發展為主通風機的重要調節方式。每臺GAF20-10.6-1(GZ)軸流式主通風機配置有一臺電動機,故在進行變頻調速時,探究的拖動方案主要三種。

3 變頻拖動方案對比

方案一設計主要是利用一臺變頻裝置拖動一臺電動機,形成一套完整的通風機變頻拖動系統(如圖1所示)。兩臺通風機形成兩套系統,一套用于工作,一套留作備用。主通風機房內的兩回10 kV電源電纜引自不同的母線段,房內主接線采用單母線分段的形式,并設置有聯絡、隔離柜。每段母線設置一臺高壓出線柜(內含有斷路器QF1、QF2),為每套主通風機的電機變頻設備(VFD1、VFD2)提供電源。圖中M1、M2分別為兩臺主通風機的電動機。

圖1 方案一設計圖

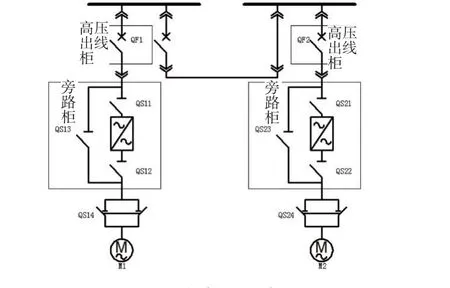

方案二設計主要是利用一臺帶工頻旁路的變頻裝置拖動一臺電動機,形成一套完整的通風機變頻拖動系統(如圖2所示)。兩臺通風機形成兩套系統,一套用于工作,一套留作備用。以工作的一回路通風系統為例,工頻旁路柜內含有隔離開關QS11、QS12、QS13,以此來實現變頻狀態和工頻狀態的切換;閉合開關 QF1、QS11、QS12、QS14,啟動變頻器運行電動機M1;當變頻器發生故障時,閉合開關QF1、QS13、QS14,啟動工頻來運行電動機M1,這樣主通風機得以連續性工作。主通風機的反風可以利用正反轉切換開關QS14來調節電動機的反轉,另外,在變頻運行狀態下,還可利用變頻裝置來實現反風。備用回路同樣以此來實現變頻狀態和工頻狀態的切換。

方案三設計主要是利用一臺帶工頻旁路的變頻裝置同時拖動兩臺電動機,形成兩套拖動系統(如圖3所示)。一套用于工作,一套留作備用。其中QF1、QF2為每套主通風機電動機上所設置的工頻出線柜,QS12和QS13、QS22和QS23是雙刀雙擲隔離開關,自然機械互鎖;QS11和QS21、QS12和QS22不能同時閉合,實現電氣互鎖;閉合QF1、QS11、QS12,則可通過變頻器VFD運行電動機M1,此時QS13、QS21、QS22呈現斷開狀態,避免反送電和拖動兩臺電動機;當變頻器VFD在工作過程中出現故障時,閉合QF2、QS23即可通過工頻直接運行電動機M2,實現變頻和工頻的相互切換。同理,閉合QF2、QS21、QS22,即可通過變頻器VFD啟動電動機M2,當變頻器VFD出現故障時,閉合QF1和QS13,通過工頻啟動電動機M1,保障主通風機能夠正常工作。

圖2 方案二設計圖

圖3 方案三設計圖

以上所述的三種變頻拖動方案中,主通風機的變頻拖動系統都是一套用于工作,一套用于備用,符合電控系統的備用要求。但在實際生產過程中,如果工作變頻器出現故障無法正常運行時,啟用備用變頻器,這只是理想狀態,由于變頻器本身的質量問題,也存在兩臺變頻器同時出現問題的狀態,所以這種情況下就有必要增加一個工頻旁路,在變頻器出現問題的情況下切換至工頻狀態運行。在早期投資經費充足下,可考慮帶旁路的變頻拖動方案。

根據馬道頭礦井風量與風壓的變化情況,加之早期的投資預算概況,及以長期低耗節能為出發點,最終選用方案三,用一臺帶工頻旁路的高壓變頻器,拖動兩臺功率為250 kW的Y400-6型電動機,利用高壓變頻調速技術,風機的工作效率可提高12%,節能功率可達39.7 kW,按電費0.56元/(kW?h)計算,每年可節省電費約19.4萬元。

4 結語

主通風機通過變頻器進行調速之后,實現了風機的軟啟動,延長了設備的使用壽命,同時風機的工作效率也得到提高,電能損耗得到降低。同煤馬道頭礦井在采用方案三設計的的變頻拖動方案之后,通風機工作狀態下最高效率能達到84.5%,風機效率得到極大的提高,也為企業帶來巨大的經濟效益。

[1]郝文科.變頻調速技術在煤礦通風機節能的應用研究[J].煤炭與化工,2017,40(9):141-142+145.

[2]楊志林.高壓變頻技術在煤礦主通風機上的應用[J].機械工程與自動化,2017,(3):183-185.

[3]陳一兵.煤礦對旋軸流式主通風機高壓變頻拖動方案的設計及應用[J].煤礦機電,2013,(6):24-27+31.

[4]李永剛.基于PLC控制的變頻調速通風機系統[D].太原理工大學,2012.

[5]索永峰,李愛國.高壓變頻在峰峰集團九龍礦主要通風機中的應用[J].煤炭科學技術,2012,40(S1):87-88+90.