電機外風扇多結(jié)構(gòu)特征下冷卻性能及優(yōu)化

丁樹業(yè) 張琦

摘要:為了分析電機不同結(jié)構(gòu)下的外風扇的冷卻能力并有效優(yōu)化其冷卻能力,以Y2250M異步電機原始風扇為例,依據(jù)流體力學理論對電機外風扇進行了數(shù)值計算和分析,并對不同結(jié)構(gòu)下的冷卻性能進行了詳細的分析。研究結(jié)果表明,風扇結(jié)構(gòu)的改善可有效減小風扇的風磨損耗,提高電機的冷卻效果,有效提升電機的運行效率,據(jù)此完成了外風扇的優(yōu)化。該研究對風扇扇葉及其結(jié)構(gòu)優(yōu)化提供了理論依據(jù),對電機新型通風結(jié)構(gòu)設計方法的探索具有促進效果。

關鍵詞:異步電動機;外風扇;流體場;優(yōu)化設計

DOI:10.15938/j.jhust.2018.01.012

中圖分類號: TM315

文獻標志碼: A

文章編號: 1007-2683(2018)01-0061-09

Abstract:In order to analyse the motor fan cooling capacity under different structures and to optimize its cooling capacity,aY2250M asynchronous motor was taken as an example.Not only was the motor external fans fluid fields calculated and analyzed,which was based on the theory of computational fluid dynamic(CFD),but also the cooling capacityof different structures fans were analyzed in detail as well.The results showed that the improvement of fan structure can reduce fan wind friction loss,improve the cooling effect and operation efficiency of the motor in effect. We can complete the external fan optimization based on this conclution.This study provides theoretical basis for fan blades and its structural optimization,and the exploration of design method of motors new ventilation structure is promoted effectively as well.

Keywords:asynchronous motor;external fan;flow field;optimal design

0引言

隨著社會的快速發(fā)展,研究和開發(fā)高效節(jié)能的電機來滿足電力需求是必然趨勢,而電機的溫升作為衡量電機運行性能的一個重要因素,直接關系到電機的效率、使用壽命,并成為限制其性能的重要瓶頸。對于TEFC電動機而言,主要是電動機端部外風扇所產(chǎn)生的冷卻風量通過散熱翅對電動機進行冷卻,而風扇損耗在電機機械損耗中占有較大比例,因此找到冷卻能力強、風扇自身及電機損耗小的高效外風扇結(jié)構(gòu)具有重要意義。

目前,國內(nèi)外專家學者已經(jīng)對電機外風扇的設計及優(yōu)化進行了大量的研究[1-9]。在風扇設計方面,文[1]在離心式外風扇葉片設計中成功地應用了固定翼飛機機翼結(jié)構(gòu)形狀、軸流式風扇葉片和汽輪機葉片形狀,從而設計出高效率、低噪聲的新型離心式外風扇。文[2]通過理論估算電機實際工作所需的風壓和風量,給出了后傾離心式風扇的優(yōu)化設計方案。文[3]對中小型電機常用的離心式、軸流式及斗式風扇的設計,結(jié)合作者多年實踐經(jīng)驗作了較完整的介紹。在風扇優(yōu)化方面[7-9],文[7]以高壓電動機中的徑向式離心風扇與改進的后傾式離心風扇為對象,對比分析了流體動力學計算和傳統(tǒng)計算方法的結(jié)果,證明經(jīng)驗公式在計算風量、風壓、風效等性能參數(shù)時存在誤差較大的問題,應用計算流體動力學進行風扇優(yōu)化設計更具有適用性。文[8]以一臺高壓異步電動機外風扇為例,對風扇葉片在不同偏轉(zhuǎn)角下的風扇性能進行了比較分析,得到扇葉偏轉(zhuǎn)角度的最優(yōu)值。文[9]對某汽輪發(fā)電機軸流式通風冷卻風扇的原始模型進行了CFD流場數(shù)值模擬,通過改變?nèi)~片安放角和葉片扭轉(zhuǎn)角,得到冷卻風扇計算效率和葉片安放角及葉片扭轉(zhuǎn)角之間的關系。綜上所述,國內(nèi)專家主要是根據(jù)電機需要的風量來設計或優(yōu)化外風扇,針對外風扇自身進行流場分析及性能計算,忽略了風扇結(jié)構(gòu)的改變對電機溫度場及流變特性的影響。目前發(fā)表的文獻中,對不同結(jié)構(gòu)風扇下電機的溫升及流變特性如何變化、如何影響風扇冷卻能力的研究卻很少,尤其是包括電機及外風扇在內(nèi)的整體溫度場及流體場數(shù)值研究較少,所以結(jié)合電機傳熱特性研究多結(jié)構(gòu)外風扇的冷卻性能具有一定意義及工程實際價值。

本文以55kW異步電機Y2250M的風扇原始結(jié)構(gòu)為例,進行流體場數(shù)值計算及分析,并對不同結(jié)構(gòu)風扇下電機的溫升情況及流變特性進行了詳細的研究,并根據(jù)電機的溫升情況明確不同結(jié)構(gòu)風扇的冷卻效果,進而指出了最優(yōu)的風扇結(jié)構(gòu)方案,為TEFC電機冷卻風扇元件選擇及優(yōu)化奠定一定基礎。

1電機及外風扇模型與邊界條件

1.1流體場數(shù)學模型

本文僅研究電機穩(wěn)態(tài)運行時電機及外風扇區(qū)域的流體流動情況,即流動屬于定常流動。由于冷卻流體的雷諾數(shù)Re>2300,屬于湍流運動,采用湍流模型進行求解;馬赫數(shù)很小,冷卻介質(zhì)不可壓縮。流體三維湍流流動遵循以下控制方程:

質(zhì)量守恒方程為[10]:

1.3基本假設與邊界條件

為合理的簡化求解,本文給出的基本假設與邊界條件如下:

1)認為槽內(nèi)所有絕緣(包括槽楔)的熱性能與主絕緣相同;

2)認為渦流效應對每根股線的影響相同,定、轉(zhuǎn)子繞組銅耗取其平均值,并認為端部是直的;

3)空氣自由流入入口,入口采用pressureinlet邊界條件;

4)用空氣域包裹出口,空氣自由流出出口,出口采用pressureoutlet邊界條件;

5)緊貼風扇及緊貼轉(zhuǎn)子的流體域設為旋轉(zhuǎn)流體域,設置成與電機相同的角速度154.46rad/s,其他區(qū)域為靜止區(qū)域,扇葉及后盤所在的壁面設置為moving wall,速度為0;

6)電機轉(zhuǎn)速為1475rpm,旋轉(zhuǎn)方向為順時針。

2電機原始外風扇結(jié)構(gòu)溫升及流變特性計算

2.1電機溫度場及流變特性計算

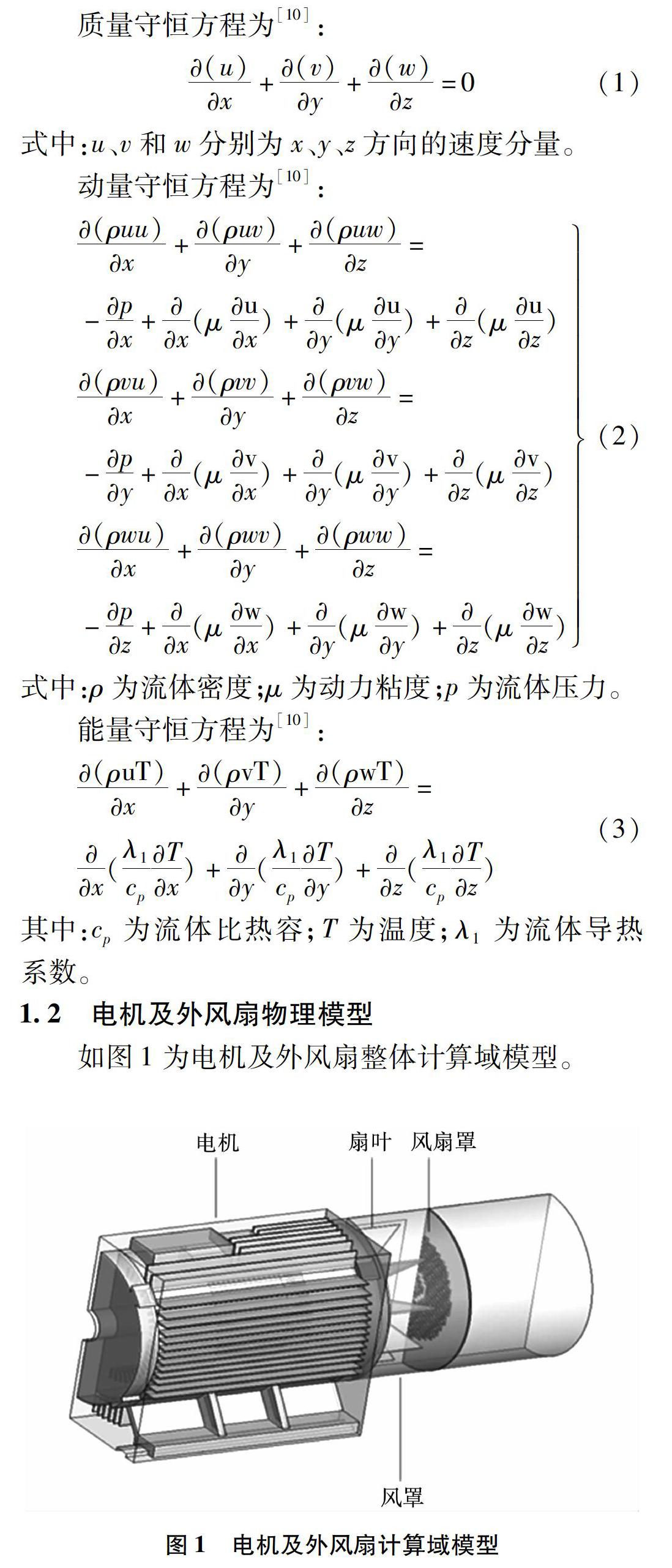

研究對象選取圖1所示的計算域模型,為避免回流現(xiàn)象的產(chǎn)生,離心式風扇端部空氣域進行了加長,結(jié)合電機各部分材料屬性,將電機各部分熱源損耗及邊界條件施加到計算域的相應部分,經(jīng)過有限體積元計算,得到電機在額定負載時的穩(wěn)態(tài)溫度場。其中電機機殼的整體溫度分布如圖3所示。

由圖3及數(shù)值計算結(jié)果可知,機殼整體軸向溫度分布中間較高,逐漸向兩側(cè)遞減,原因是定子銅耗、定子鐵耗及轉(zhuǎn)子通過氣隙傳遞過來的能量傳遞到定子鐵心,而定子鐵心與機殼是緊密接觸的,所以機殼中部溫度較高。而由于電機接線盒對風扇強制吹過空氣的阻礙作用,空氣冷卻能力迅速下降,導致此處的溫度最高。

溫度最低的地方出現(xiàn)在機殼端部靠近風扇側(cè)散熱翅的地方,是因為此處是外風扇吹動的空氣最先經(jīng)過的地方,空氣溫度最低,并且流動流暢,故該區(qū)域溫度最低。

由于風扇端的空氣經(jīng)風扇作用強制吹過機殼,到達機殼傳動端時溫度有所升高,并且空氣由風扇端到達另一端時,風量有所減弱,造成空氣冷卻能力下降,所以電機機殼傳動端的溫度比風扇端的溫度高。

經(jīng)過電機機殼空氣的跡線圖如圖4所示,跡線圖起點為外風扇出口,從圖中可以看出,空氣經(jīng)風扇作用后沿著風扇后盤與風扇罩之間的空間吹入電機機殼,一部分空氣受到端蓋及散熱翅的阻礙作用,導致空氣經(jīng)過端蓋后速度下降,以較低的速度吹過散熱翅風溝到達另一端,而另一部分則在風扇處形成擾流。

氣流速度最低的地方出現(xiàn)在機殼中部,這是由于氣流在機殼中部相鄰散熱翅風溝間做橫向運動,相鄰散熱翅對氣流的阻礙作用較大,導致此處的氣流速度急劇下降。

電機頂部相對于電機側(cè)面機殼來說,風量較小,氣流速度較高,是因為此處的氣流不在相鄰散熱翅間做橫向運動,而是沿著散熱翅風溝做軸向運動,散熱翅對其阻礙作用最小所致。由于空氣在機殼外表面沿軸向流動時,受到吊裝部件、接線盒及基座筋的阻礙,這些位置附近空氣流動出現(xiàn)繞流現(xiàn)象,對流換熱能力差,因此機殼部分的最高溫升出現(xiàn)在近接線盒位置。

2.2計算結(jié)果與實驗數(shù)據(jù)對比

本文中的實驗利用PT100對定子繞組及轉(zhuǎn)子結(jié)構(gòu)件進行溫升測定,圖5為傳感器埋設位置示意圖。

沿周向給定子繞組依次編號,靠近接線盒一側(cè)的定子繞組編號為1,從定子繞組遠離電機端部離心式風扇的一側(cè)的遠風端開始,取軸向位置“AF”點定子繞組截面進行分析。其中傳感器埋設在1號槽底部,靠近遠風端鐵心位置30mm處,即“B”位置,則用“1B”表示;傳感器位于2號槽槽底位置,軸向C點,即“2UC”,其中U代表靠近槽底繞組,D為靠近槽口繞組,其余位置可依次類推[10]。

為驗證數(shù)值計算結(jié)果的正確性,將得到的實驗溫升值與數(shù)值計算結(jié)果進行對比,如表1所示:

通過比較可知:測溫點當中最大及最小相對誤差分別為6.70%和1.42%,由此可見,計算所得數(shù)據(jù)與實測得到數(shù)據(jù)基本吻合,證明了計算的準確性。由此可見,此計算模型和計算方法是正確的,能夠滿足工程需要。

3基于流熱特性研究的電機外風扇結(jié)構(gòu)特性優(yōu)化分析

從離心式風扇的設計要點可以看出[11],根據(jù)電機實際結(jié)構(gòu)確定外風扇外徑D2、電機所需工作流量qVm及風扇額定工作時的壓力p,則風扇內(nèi)外徑、扇葉寬度是唯一確定的,根據(jù)設計要點核算此原始結(jié)構(gòu)風扇,各參數(shù)均在合理范圍內(nèi),而通過對機殼溫度分布及跡線分布的分析,可以看出在流經(jīng)機殼中部及頂部的氣流中高速氣流所占比例不高,特別是機殼中部高速氣流較少,而這兩處是溫升最高的部位,若能提高這兩處的風速,則會進一步降低電機溫升,提高風扇的冷卻能力。那么嘗試通過改變風扇的葉片形狀或葉片入口角來提高流經(jīng)機殼表面的風速,進一步降低電機溫升及風磨損耗,提高外風扇的冷卻能力。

3.1葉片形狀的優(yōu)化

原始風扇為梯形葉片,葉片切除角度為30°,如圖6所示。

為了探究合適的風扇葉片形狀,本文提出了I、II、III三種葉片,扇葉切除角度分別為10°、20°和35°,并在風罩中部做截面,分別進行數(shù)值計算,得到風罩截面的空氣跡線圖如圖7所示。

對比圖7不同形狀葉片下風罩中的擾流情況,可以看出由于風扇的作用,空氣在風罩內(nèi)呈螺旋狀運動,并且在風罩內(nèi)壁處達到最高速度。各方案扇葉之間均存在擾流現(xiàn)象,但由于扇葉表面積的不同,導致風扇作用下的空氣流動情況有所差異,因此擾流情況也有所不同。其中方案I風罩內(nèi)擾流現(xiàn)象最為嚴重,方案III擾流現(xiàn)象最為輕微,原始風扇、方案II擾流情況類似,介于二者之間。可見對于梯形葉片,葉片形狀同風罩內(nèi)擾流情況有一定聯(lián)系,增大扇葉切除角度可以減輕風罩內(nèi)擾流現(xiàn)象。

為探究更改葉片形狀對流經(jīng)機殼氣流的風速影響,將機殼外側(cè)設置三條采樣直線,長度從風扇出口到另一側(cè)端蓋的外表面,如圖8所示,其中直線1位于接線盒上方,直線2位于機殼中部上方,直線3位于機殼下部。經(jīng)過數(shù)值計算,給出了三條采樣位置上的風速分布特征,如圖9所示。

圖9為在原始結(jié)構(gòu)及三種方案下的三條采樣直線風速對比圖,氣流自風扇流出后,隨著軸向長度增加,散熱翅頂部附近空氣流動速度有升高的趨勢,但由于氣流受到接線盒和基座筋的阻礙作用及在散熱翅風溝內(nèi)的能量損失,風速均呈現(xiàn)為先增加后減小的趨勢。機殼中部的風速總體上要高于機殼頂部及底部,這是因為同機殼頂部及底部不同,氣流在機殼中部沒有阻礙,氣流可在機殼中部沿軸向散熱翅風溝徑直到達另一端。

由于葉片形狀不同,風扇產(chǎn)生的壓力有所差異,因此在機殼表面同一位置的風速也因此不同。從圖9(a)可以看出,三種方案經(jīng)過接線盒前的風速均比原始方案大,方案I和方案II的風速分布相似,方案III風速稍低些,但方案I的風速要高于其他方案。而從圖9(b)可以看出,方案III的風速最高,原始方案稍低,方案II次之,方案I風速最低。從圖9(c)可以看出,三種方案風速均比原始方案低,風速情況很類似,但方案III的風速稍高些。

由圖9可以得出結(jié)論,適當減小扇葉切除角可以提高流經(jīng)機殼頂端的風速。

由于在機殼周向上,較高溫升出現(xiàn)在機殼頂端及中部,則通過比較采樣直線1和2軸向溫升情況來確定優(yōu)化方案。圖10為在原始結(jié)構(gòu)及三種方案下的采樣直線溫度對比曲線圖,可以看出機殼溫升與機殼表面風速有明顯的對應關系,這是因為電機運行產(chǎn)生的熱量傳遞到機殼,而機殼表面風速越高,電機表面與周圍空氣的熱交換速度越快,電機冷卻效果越好,電機表面溫升越小。從圖10(a)可以看出,采用方案III葉片的機殼頂部溫升最高,方案I的機殼頂部溫升最低,其他形式葉片下的機殼頂端溫升基本相同;從圖10(b)可以看出,三種方案下機殼中部的溫升基本一致,均略低于原始方案。可見扇葉形狀的改變可較小程度降低機殼頂部及中部的溫升,減少機殼軸向溫升梯度,其中采用方案I葉片的機殼軸向溫升梯度最小,機殼承受熱應力較小,機殼表面溫度分布最均勻。

不同葉片形狀下電機各部分最高溫度如表2所示,從表2可以看出,改變?nèi)~片形狀對電機總體溫升影響較小,定子部分和轉(zhuǎn)子部分溫升變化趨勢一致,葉片形狀對定子部分的溫升影響比轉(zhuǎn)子部分稍大,這是由于定子部分產(chǎn)生的熱量被風扇作用的空氣直接帶走,而轉(zhuǎn)子部分產(chǎn)生的熱量通過熱傳遞傳遞到定子部分再通過機殼散發(fā)出去,此部分溫升受外風扇的影響小。

由于電機外風扇運行過程中產(chǎn)生的風磨損耗轉(zhuǎn)化為散發(fā)出風罩的內(nèi)能,因此在耦合能量方程的情況下,利用有限元軟件后處理求出的風罩出入口的內(nèi)能差即為外風扇的風磨損耗。據(jù)此求出各方案下的外風扇的風磨損耗如表3所示。

從表3可以看出,改變風扇葉片形狀可以降低風扇的風磨損耗,其中方案III風磨損耗最低,同外風扇原始結(jié)構(gòu)相比下降了2%,這是由于電機風磨損耗由轉(zhuǎn)子旋轉(zhuǎn)引起的轉(zhuǎn)子表面與冷卻氣體之間的摩擦損耗以及安裝在電機轉(zhuǎn)軸上或由電機本身轉(zhuǎn)軸驅(qū)動的風扇所需功率組成[12],而風扇的功率與風扇工作時的壓力和流量有關,葉片形狀的差異導致風扇產(chǎn)生的壓力有所不同,而改變?nèi)~片形狀可以減少風扇消耗功率,從而減少風磨損耗。

3.2葉片入口角的優(yōu)化

空氣進入風扇時,葉片相對速度的方向與葉片入口角相吻合時,此時對葉片沖擊最小,風扇損耗最小。為探究改變?nèi)~片入口角對風扇冷卻性能的影響,將葉片入口角在20°~30°間變化,分別對四種葉片在不同入口角下進行數(shù)值計算,如圖11為III型葉片在不同入口角下的風罩截面跡線分布,I型、II型葉片的跡線分布情況與此類似。

從圖中可以看出,同種葉片在不同的入口角下風罩內(nèi)扇葉間的擾流情況有較大差異,其中入口角為20度時擾流現(xiàn)象最為嚴重,入口角為30度時較為輕微,這是因為葉片入口角不同,空氣在扇葉作用下形成的流體場分布也有所差異。可見適當?shù)娜肟诮强梢詼p緩風罩內(nèi)擾流現(xiàn)象。

由于空氣流入風扇時的角度不同,導致在風罩內(nèi)相應的流體場分布有所差異,氣流在流出風扇時周向位置上的速度分布也因此不同。如圖12所示為不同入口角下三處采樣直線的風速對比圖,在從圖12(a)可以看出,隨著入口角的增加,機殼頂端的風速也隨之緩慢增加,增量比較小,但改變?nèi)~片入口角后的風速均比原始結(jié)構(gòu)小;圖12(b)可以看出,改變?nèi)~片入口角并不能提高在機殼中部的風速,風速在此處的最大值隨著入口角的增大而減小;而從圖12(c)可以看出,機殼底部的風速情況與葉片入口角并無明顯的線性關系,改變?nèi)~片入口角不能提高此處的風速。由此可見,改變扇葉入口角并不能有效提高流經(jīng)機殼表面的風速。

從圖13可以看出,改變?nèi)~片入口角不能降低機殼的軸向溫升,這是因為改變?nèi)~片入口角不能有效提高流經(jīng)機殼表面的風速,與之相對應的機殼表面也不能與周圍空氣有更快的熱交換速率所致。從圖13(a)可以看出,葉片入口角為25度時的機殼軸向溫升梯度最高,20度次之,而其他入口角時的溫度梯度軸向分布基本一致,比前兩種情況溫升梯度小;從圖13(b)可以看出,原始結(jié)構(gòu)風扇作用下機殼軸向溫升梯度最大,其余入口角下的溫升梯度均較低,其中葉片入口角為30度時梯度最小,入口角為20度的次之。由此可見,改變扇葉入口角并不能有效降低機殼表面的溫升,但可以較小程度的的減小機殼表面的溫升梯度,溫度分布更均勻。

從表4可以看出,更改扇葉入口角對電機各部件溫升影響不大,在相同葉片入口角下改變?nèi)~片形狀時電機各部分溫升變化趨勢不一致。

通過表5可以看出,三種葉片下的風磨損耗均隨著入口角的增加而降低,對于同種葉片而言,改變風扇葉片入口角也可以降低風扇的風磨損耗,這是由于空氣進入風扇時,葉片入口角越接近葉片與空氣相對速度的方向,空氣對葉片沖擊越小,風扇對應的風磨損耗就越小。

4結(jié)論

本文通過對TEFC電機不同結(jié)構(gòu)特征風扇條件下的電機內(nèi)流體場及溫度場性能的分析研究,綜合考慮了風扇的出風能力及產(chǎn)生損耗,明確了電機風扇設置的最優(yōu)方案,具體得到如下結(jié)論:

1)減小扇葉面積或者采用合適的葉片入口角可以減輕風罩內(nèi)的擾流現(xiàn)象,提高風扇的利用效率,更充分的發(fā)揮風扇的冷卻能力;

2)改變扇葉切除角對電機總體溫升影響較小,但會大幅減小風磨損耗,適當減少扇葉切除角可提高機殼頂部的風速;

3)單獨改變扇葉入口角并不能有效提高流經(jīng)機殼表面的風速,對降低電機各部件溫升及風磨損耗作用很小;

4)調(diào)整扇葉切除角或葉片入口角均可以降低電機軸向溫升梯度,葉片入口角為30度時軸向溫升梯度最小,溫度分布最均勻。

參 考 文 獻:

[1]李賢明,劉文超,張永義.大功率高速電動機高效低噪聲離心風扇的研究與設計[J].防爆電機,2005,40(1):9-12.

[2]汪書蘋,趙爭鳴,馮垚徑.YKK355630 系列高壓三相異步電動機高效風扇設計[J].清華大學學報:自然科學版,2009,49(1):9-12.

[3]魏書慈,李士菊.淺談中小型電機風扇的設計[J] .電機技術,1996(2):29-35.

[4]羅次申.動力機械測試技術[M].上海:上海交通大學出版社,2001.

[5]王成.電機冷卻風扇出口流量分配研究[D].上海:上海交通大學,2008.

[6]劉立峰.大型電機冷卻風扇的實驗測量與模擬計算[D].上海:上海交通大學,2007.

[7]李光宇,袁立強,趙爭鳴,等.基于計算流體動力學的高效交流電機風扇優(yōu)化[J].電工電能新技術,2014,33(11):24-25.

[8]溫嘉斌,唐躍,何金澤,等.高壓異步電機外風扇流場數(shù)值計算及優(yōu)化[J].電機與控制學報,2013,17 (9):79-86.

[9]劉全忠,宮汝志,王洪杰,等.汽輪發(fā)電機冷卻風扇的數(shù)值模擬及優(yōu)化[J].哈爾濱工業(yè)大學學報,2010,42 (3):442-445.

[10]王海濤.不同驅(qū)動條件下感應電機通風與傳熱分析[D].哈爾濱:哈爾濱理工大學,2014.

[11]陳世坤.電機設計[M].北京:機械工業(yè)出版社,1997.

[12]丁樹業(yè),孫兆瓊,徐殿國,等.3MW雙饋風力發(fā)電機傳熱特性數(shù)值研究[J].中國電機工程學報,2012,32(3):137-143.

[13]魏永田,孟大偉,溫嘉斌.電機內(nèi)熱交換[M].北京:機械工業(yè)出版社,1998.

[14]丁舜年.大型電機的發(fā)熱與冷卻[M].北京:科學出版社,1992.

[15]王福軍.計算流體動力學分析-CFD軟件管理與應用[M].北京:清華大學出版社,2004.

[16]POTTER Wiggert.Mechanics of Fluids[M].北京:機械工業(yè)出版社,2003.

[17]STATON D A,CAVAGNINO A.Convection Heat Transfer and Flow Calculations Suitable for Electric Machines Thermal Models[J].IEEE Transactions on Industrial Electronics,2008,55(10):3509-3516.

[18]TRAXLERSAMEK G,ZICKERMANN R,SCHWERY A.Cooling Airflow, Losses,and Temperatures in Large Aircooled Synchronous Machines[J].IEEE Transactions on Industrial Electronics,2010,57(1):172-180.

[19]LIU Y J,LEE Y,JUNG H K,et al.3D Thermal Stress Analysis of the Rotor of an Induction Motor[J].IEEE Transactions on Magnetic,2000,36(1/4):1394-1397.

[20]XYPTERAS J,HATZIATHANASSIOU V.Thermal Analysis of an Electrical Machine Taking into account the Iron Losses and the Deepbar Effect[J].IEEE Transaction on Energy Conversion,1999,14(4):996-1003.

[21]SUHAS V Patankar.Numerical Heat Transfer and Fluid Flow[M].Minnesota University Minneapolis Department of Mechanical Engineering,2009:130-156.

[22]HUANG Y,SRINATH V E.Detailed Heat Transfer Distributions in Twopass Square Channels with Rib Tabulators and Bleed Holes[J].International Journal of Heat and Mass Transfer,1998,41(23):3781-3791.

(編輯:關毅)