秸稈打捆機柱塞驅動機構的結構設計與分析

王冬冬,朱德文,謝 虎,趙維松,韓柏和,曹 杰

(1.安徽農業大學 工學院,合肥 230036; 2.農業部南京農業機械化研究所,南京 210014)

0 引言

我國秸稈資源特點為量大、種類多,其中玉米、水稻和小麥秸稈約占農作物秸稈總量的 90%。據調查統計,2010年全國秸稈理論資源量為8.4億t,可收集資源量約為7億t。隨著農村城鎮化推進、農村人口不斷減少及勞動力成本提高等,秸稈呈現出區域性、季節性、結構性過剩,前幾年每年都有近2億t秸稈被焚燒、丟棄,對環境、財產與人身安全已構成巨大的風險[1-6]。秸稈作為一種散拋型、低容重的資源,具有分散、季節性、能量密度低及儲運不方便等特點,嚴重地制約了其大規模應用。利用打捆機對秸稈打捆收集,可以提高秸稈收集的效率,真正把秸稈變為可利用資源。有些畜牧業發達的國家,作物秸稈青貯的轉化率已達到90%,而秸稈打捆機扮演了主要的角色,發揮了重要的作用。

本文針對目前玉米秸稈打捆收集效率低的問題,在玉米穗莖兼收與秸稈打捆一體機的基礎上,對聯合打捆機進行分析研究。該打捆機為機械式固定喂入方捆打捆機,與聯合收割機同步使用,采用固定連接方式,不設秸稈撿拾機構,打捆機的進料口與聯合收割機的秸稈拋送口對接。其中,柱塞驅動機構為重要部件之一,其工作可靠性關系到整機運行的安全及打捆作業效果能否滿足技術要求,需對打捆機柱塞驅動機構進行結構設計與參數優化。該機邊收割邊打捆,收割完成的同時,秸稈打捆工作隨之結束,避免二次下地,節省人力、物力、財力,可為用戶提供方便合理的秸稈處理方案,解決秸稈焚燒的社會難題。

1 打捆裝置整體結構及工作原理

1.1 打捆機整體結構

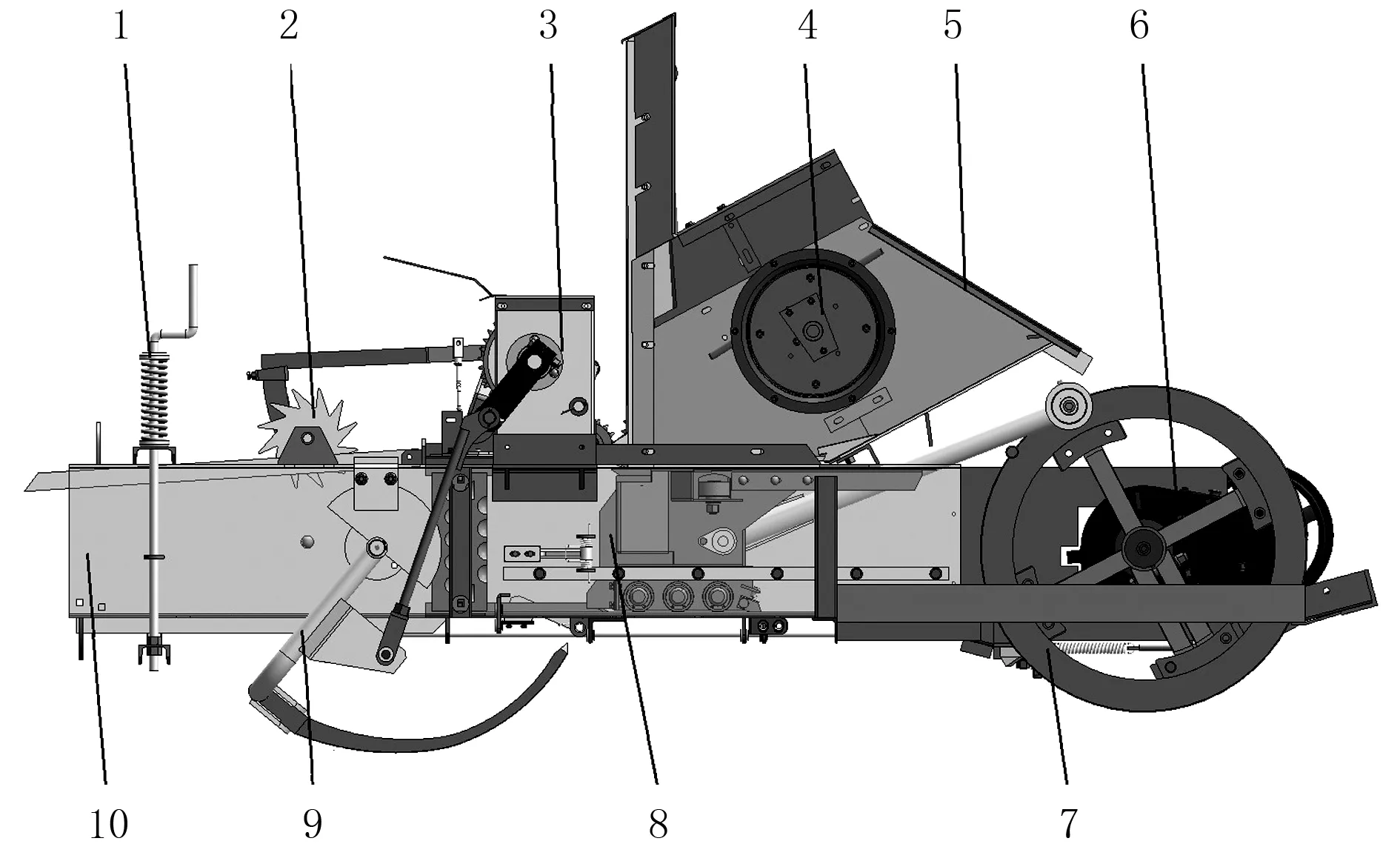

方捆秸稈打捆機整體結構主要由進料口、出料口、秸稈喂入滾筒、箱體、壓縮柱塞、柱塞驅動機構、打結器、穿繩機構、成型捆長度控制機構和密度控制機構等部分組成,如圖1所示。

1.密度控制機構 2.長度控制機構 3.打結器 4. 秸稈喂入滾筒 5.進料口 6.減速器 7.柱塞驅動機構 8.壓縮活塞 9.穿繩機構 10.出料口 圖1 打捆機整體結構圖Fig.1 The overall structure diagram of baling machine

1.2 工作原理

工作時,破碎后的玉米秸稈經風機拋送至打捆機進料口,由秸稈喂入滾筒將其撥入壓縮室,發動機動力經減速器傳遞到柱塞驅動機構(見圖2);曲柄連接驅動連桿推動壓縮活塞進行往復運動,當壓縮活塞推動草捆達到設定長度時,穿繩機構向上運動,配合打結器對草捆打結,完成一次打捆作業。

1.壓縮活塞 2.驅動連桿 3.驅動曲柄圓盤 圖2 柱塞驅動機構結構示意圖Fig.2 Plunger drive mechanism structure diagram

壓縮室采用活塞推進,壓縮比小,效率高。打結器是打捆機的核心部件,其可靠性決定了打捆機的經濟效益;打結器為德國進口,采用耐磨鑄鐵件,加工成本低、質量輕,可有效增加打結器的耐用性。秸稈喂入裝置是打捆機的一個重要組成部分,由于配套打捆機沒有撿拾機構,秸稈的喂入僅依靠聯合收割機上風機的力量是遠遠不夠的;設置秸稈喂入滾筒避免了大量秸稈在打捆機入料口處堆積及堵塞,保證活塞的正常往復運動。打捆機與聯合收割機聯合使用,秸稈打捆機的動力由聯合收割機發動機提供,在發動機動力輸出端加裝動力傳動帶輪,通過帶傳動,將發動機輸出動力傳送至打捆機的減速機。這樣的安裝連接和動力配備方式能夠使配套后的整機結構緊湊,并降低打捆機的制造成本。

2 結構參數計算

2.1 柱塞驅動機構結構尺寸計算

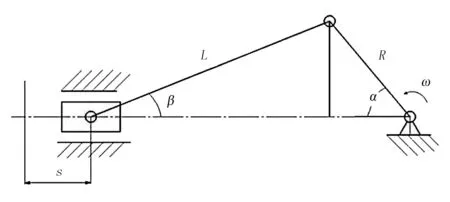

考慮到結構布置緊湊有利于提高機構工作可靠性,選擇對心式曲柄連桿機構作為打捆機柱塞驅動機構[7],柱塞驅動機構結構尺寸圖如圖3所示。

圖3 柱塞驅動機構結構尺寸圖Fig.3 Motion analysis of Plunger drive mechanism

任意時刻滑塊運行距離S為

S=R(1-cosα)-L(1-cosβ)=

R[(1-cosα)+λ(1-cos2α)]/4

(1)

其中,R為曲柄長度;L為連桿長度;λ=R/L。

已知活塞行程S=600~720mm、偏心距e=0,計算并設定了適于方捆打捆機的壓縮活塞結構參數,曲柄長R=300~360mm,連桿長L=720~780mm。

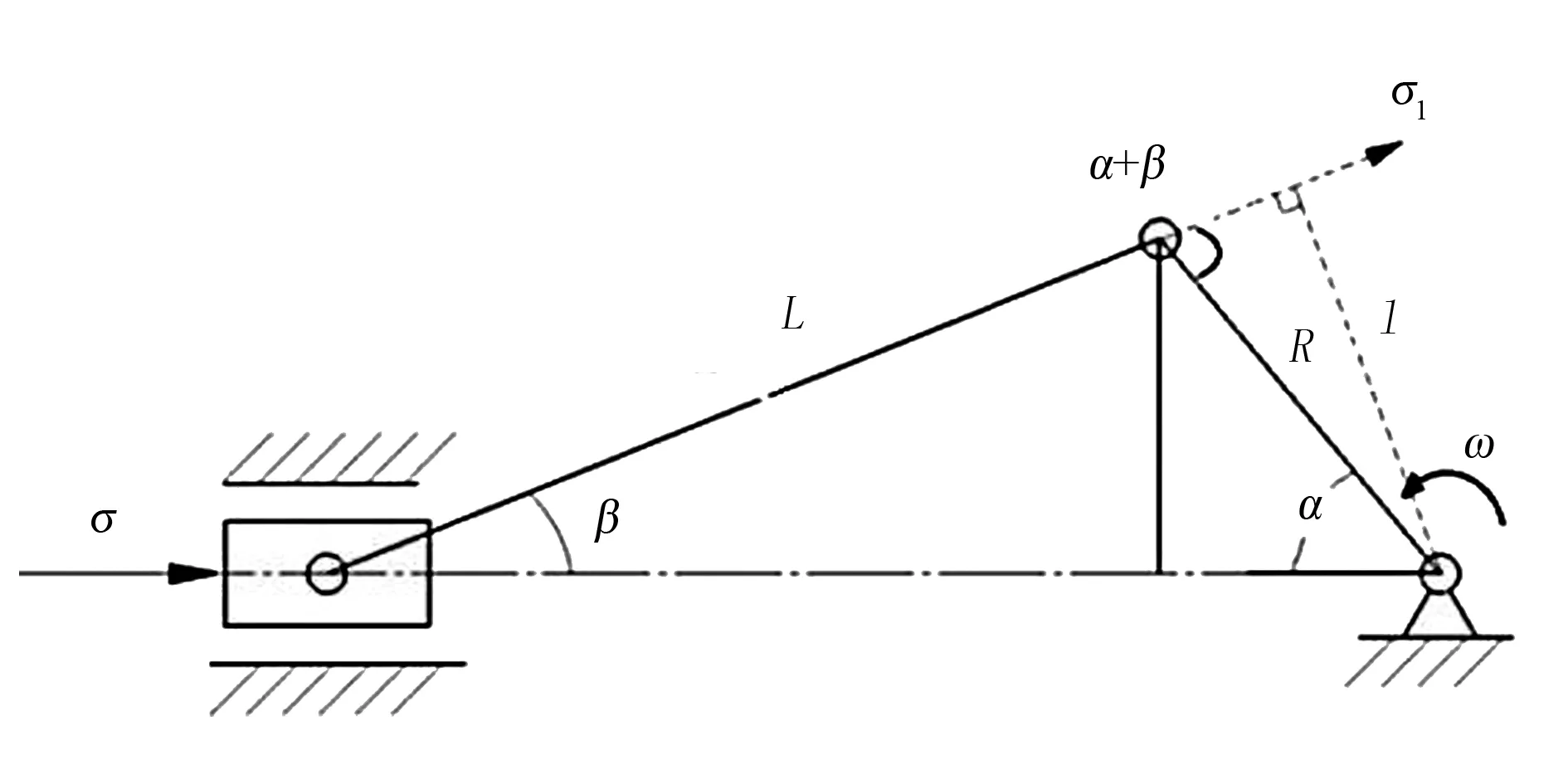

在上述范圍內分別取3組結構尺寸數據,如表1所示,進行有限元仿真分析,如表1所示。

表1柱塞驅動機構尺寸參數Table 1 Dimension parameters of plunger drive mechanism

2.2 柱塞驅動機構受力分析

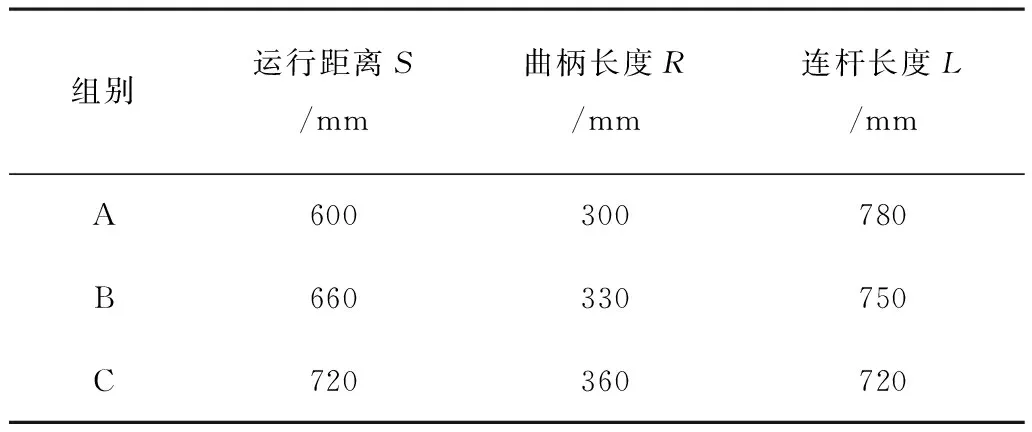

對柱塞驅動機構做受力分析,在任一時刻滑塊、壓桿受力情況如圖4所示。

圖4 柱塞驅動機構受力分析圖Fig.4 Stress analysis of plunger drive mechanism

對滑塊做力平衡分析:σ1=σ/cosβ;曲柄處轉矩M=σ1·l。

其中,力臂l=Rsin(α+β),所以得

M=σ·Rsin(α+β)/cosβ

(2)

其中,σ為打捆工作壓力,σ1為連桿壓力。

由式(2)可得:當α+β=90°曲柄處轉矩達到最大,MMAX=281.08kN·m。

曲柄轉速ω=90r/min,打捆機所需功率為P=35kW,功率與轉矩、轉速之間的關系為

P=Mω/9550

(3)

由式(3)可得極限轉矩Mm

Mm=3713.9kN·m?MMAX

由相關文獻[8]和[9]可知:打捆機柱塞驅動機構的功能性要求壓縮機構能夠提供足夠的壓縮力,使打捆產品達到所需的密度。根據活塞比壓與物料容積密度的關系,打捆工作壓力一般為0.5MPa以下,見圖4中所示σ為0.5MPa,該打捆機草捆截面大小為300mm×450mm,在設計中近似轉換為曲柄連桿需要對壓縮活塞水平方向提供最大推力不小于780kN。經上文計算可知:在正常范圍以內,可正常工作,此時壓縮產品的最終密度理論上能夠達到160~200kg/m3。

3 有限元仿真分析

ANSYS作為世界上應用最為廣泛的有限元分析軟件之一,可與各種CAD軟件共享數據并利用,實現有限元協同仿真,使工作效率得到提升。ANSYS Workbench不僅具有傳統分析軟件的各個模塊和功能,還將各個分析模塊融合在一起,為綜合應用各種CAD和CAE軟件提供了一個仿真平臺[10]。

3.1 仿真分析前處理

在SolidWorks中打捆機柱塞驅動機構進行三維實體建模,將建好的實體模型導入ANSYS Workbench中進行分析求解。

柱塞驅動機構屬于三維實體結構,所以,在ANSYS前處理器PREP7中,單元類型選擇為Solid92單元,此單元由10個點定義,每個節點有3個自由度:即節點x、y和z方向位移。同時,單元有可塑性、蠕動、膨脹、應力強化、大變形和大應變的能力[11]。

由于柱塞驅動機構的材料是剛性材料,屬于各向同性的線彈性材料,查閱機械設計手冊得到,驅動連桿選用鋼管Q235A。鋼管外徑48mm,壁厚8mm,抗拉強度σb≥375MPa。在材料屬性定義中定義材料的彈性模量EX=2.1e11,泊松比PRXY=0.3。同時,定義柱塞驅動機構材料密度DENS=7 800。

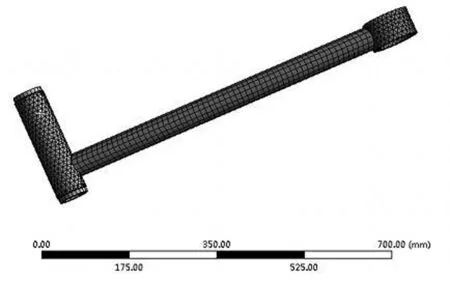

網格數量的多少將影響計算結果的精度和計算規模的大小。本文采用全局網格控制,網格尺寸控制在10mm,采用自由網格劃分的形式。網格劃分后的柱塞驅動機構幾何模型如圖5所示,22 957個節點數,8 678個單元體。

圖5 驅動連桿網格劃分圖Fig.5 Mesh automatic generation of driven connecting rod

3.2 加載求解

柱塞驅動連桿曲柄端和曲柄相連,在工作過程中只存在相對轉動,假定在整個壓縮過程中,不會發生任何方向的位置移動,在ANSYS中限制此端全約束,約束限制與實際工況條件相符合。

打捆機在工作過程中驅動連桿受到曲柄與已壓縮成型的草物料的相互壓力,驅動連桿壓力分布情況:打捆機對松散秸稈進行擠壓,要排出其中的空氣,使之產生變形。在這個過程中,隨著草片逐漸壓縮,驅動連桿曲柄端至柱塞端沿壓縮方向正壓力也越來越大,最終呈梯度的變化趨勢,且當連桿壓縮至水平位置時壓力達到最大值;壓縮過程中,連桿柱塞端轉矩在曲柄運行至上方與連桿成90°時達到最大值。

考慮到結構設計的安全系數,對實際測得的數據進行適當的放大處理,設定柱塞端內壁均布荷載為0.5MPa,轉矩為281.08kN·m,將所得的數據施加到有限元模型上進行求解[12]。

3.3 查看求解結果

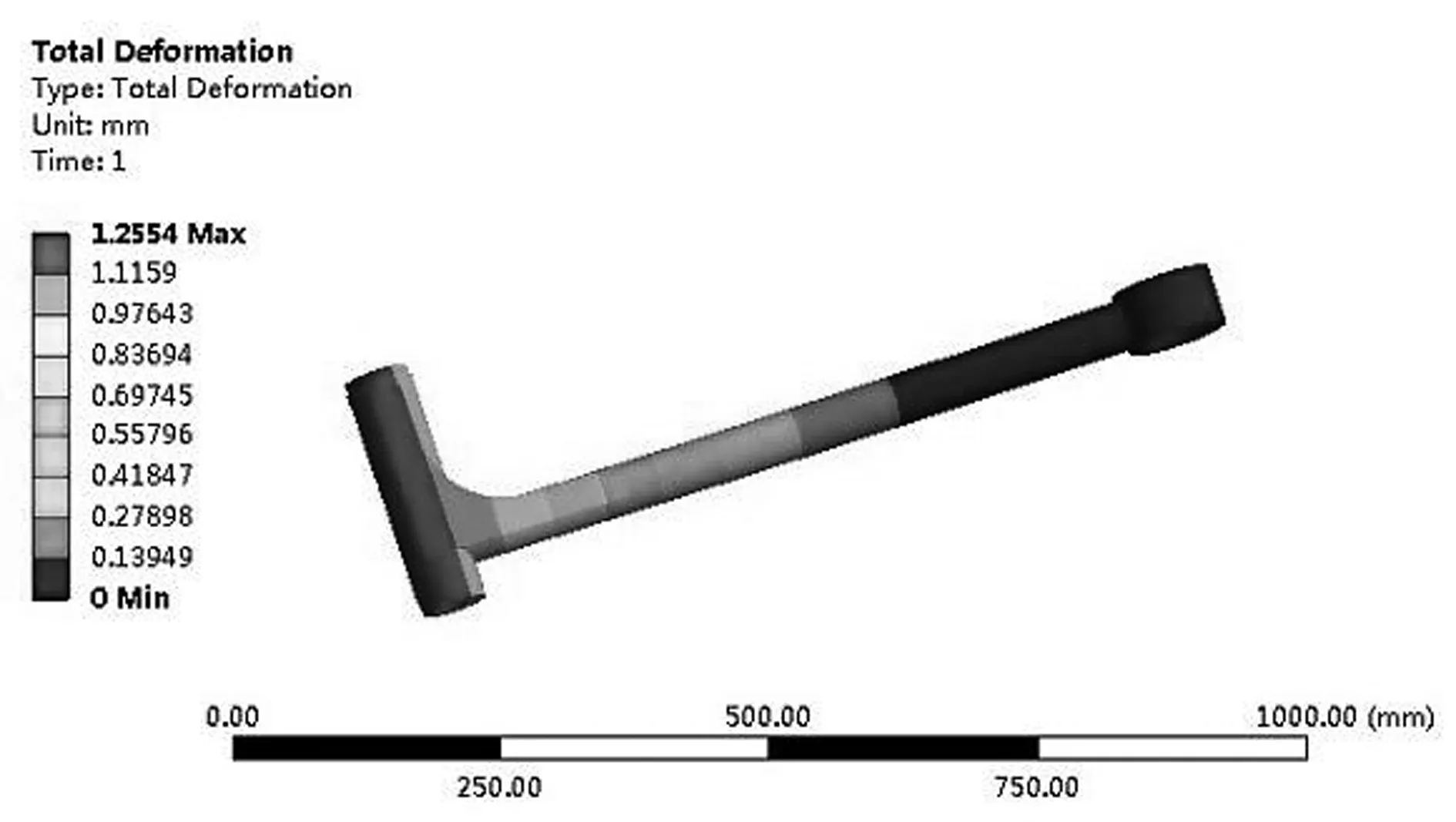

在求解完成后的驅動連桿幾何模型中,可以查看變形后的幾何形狀圖、位移等值線圖、等效應力等值線圖及等效應變等值線圖[13-15]。

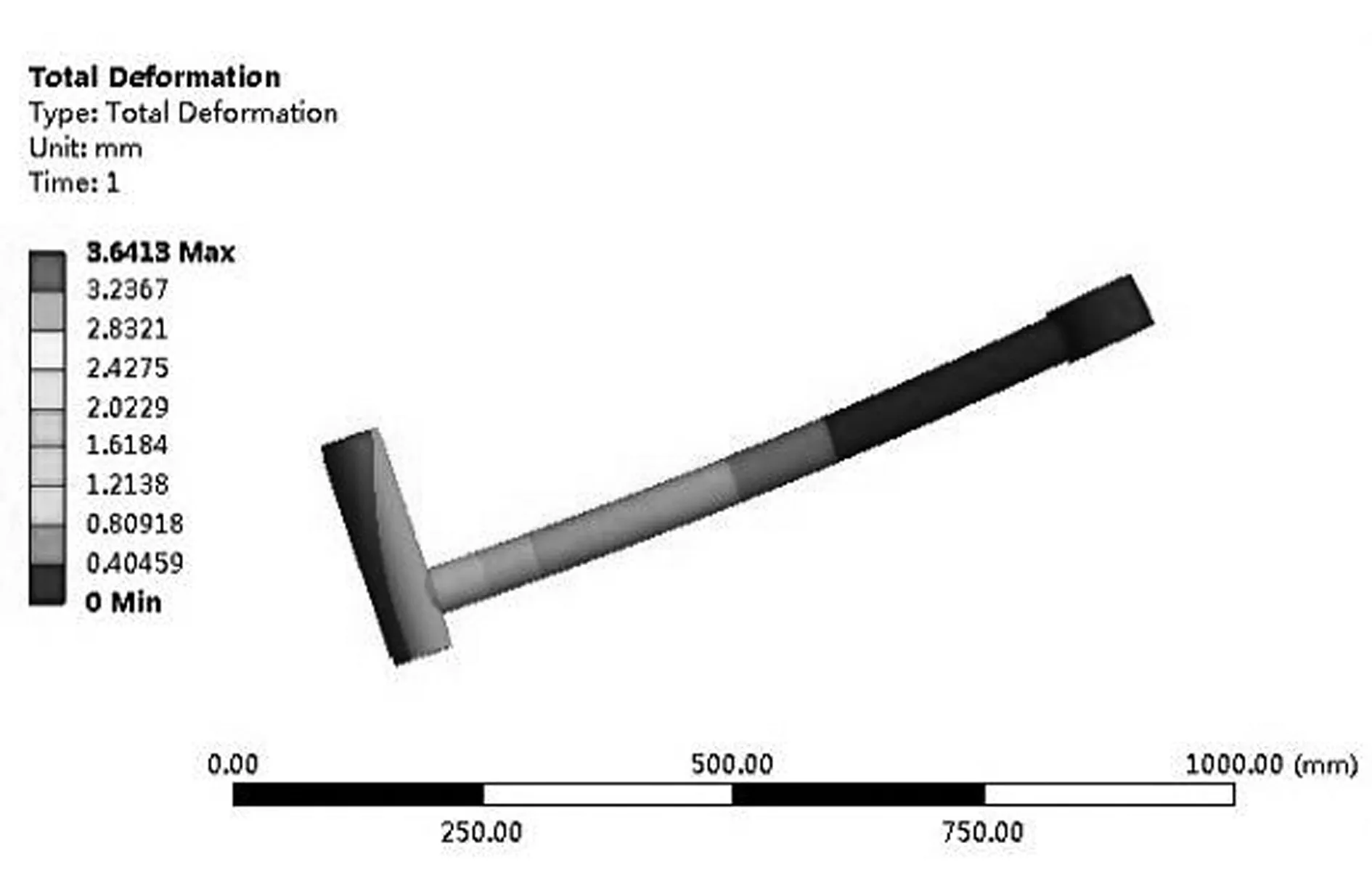

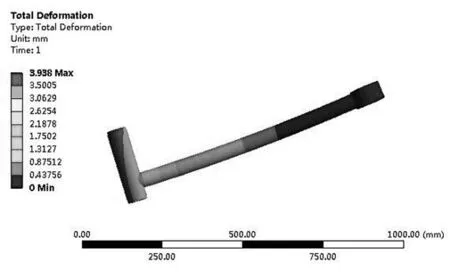

有限元求解后3組不同長度驅動連桿節點總位移變化的等值線圖如圖6所示。圖6(a)、(b)、(c)中驅動連桿長度分別為720、750、 780mm。從圖6中可以看出:在實際打捆工作過程中,驅動連桿節點總位移變化最大處發生在驅動連桿柱塞端固定支撐部位的正上方附近,并且圖6(c)中連桿長度最大,其位移變化最大值也最大,圖6(a)、(b)中連桿位移變化最大值有所減小。驅動連桿柱塞端與驅動連桿連接處并不是處于對稱中心,上下端相當于力臂不等的杠桿,由于受到不均勻的載荷作用,在柱塞端遠離驅動連桿的區域附近位移變化比較大,而驅動連桿曲柄端在工作過程中此處有固定支撐,不會發生大的位移變化。此種現象和打捆機工作過程中驅動連桿變形情況相符。

(a)

(b)

(c) 圖6 不同長度驅動連桿節點總位移變化的等值線圖Fig.6 Contour diagram of total deformation of driving connecting rod of

different lengths

從圖6中還可以看出:驅動連桿節點位移的變化沿著壓縮方向逐漸增大。在壓縮過程中,壓縮活塞受到已壓縮成型的秸稈正壓力與壓縮室各側壁摩擦力所造成的阻力作用,驅動連桿推動活塞向前運動需要克服上述所需作用力,此過程中秸稈向壓縮活塞的作用力逐漸增大而導致驅動連桿節點位移逐漸增大。當壓縮活塞作用力大于等于已成型的草物料與各側壁的摩擦阻力作用時,壓縮成型后的草物料才表現為沿壓縮方向推移。

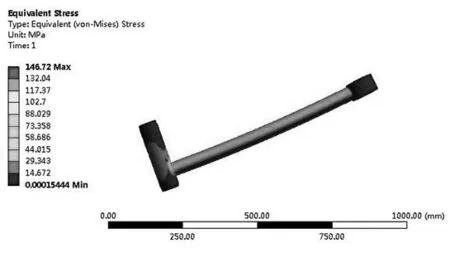

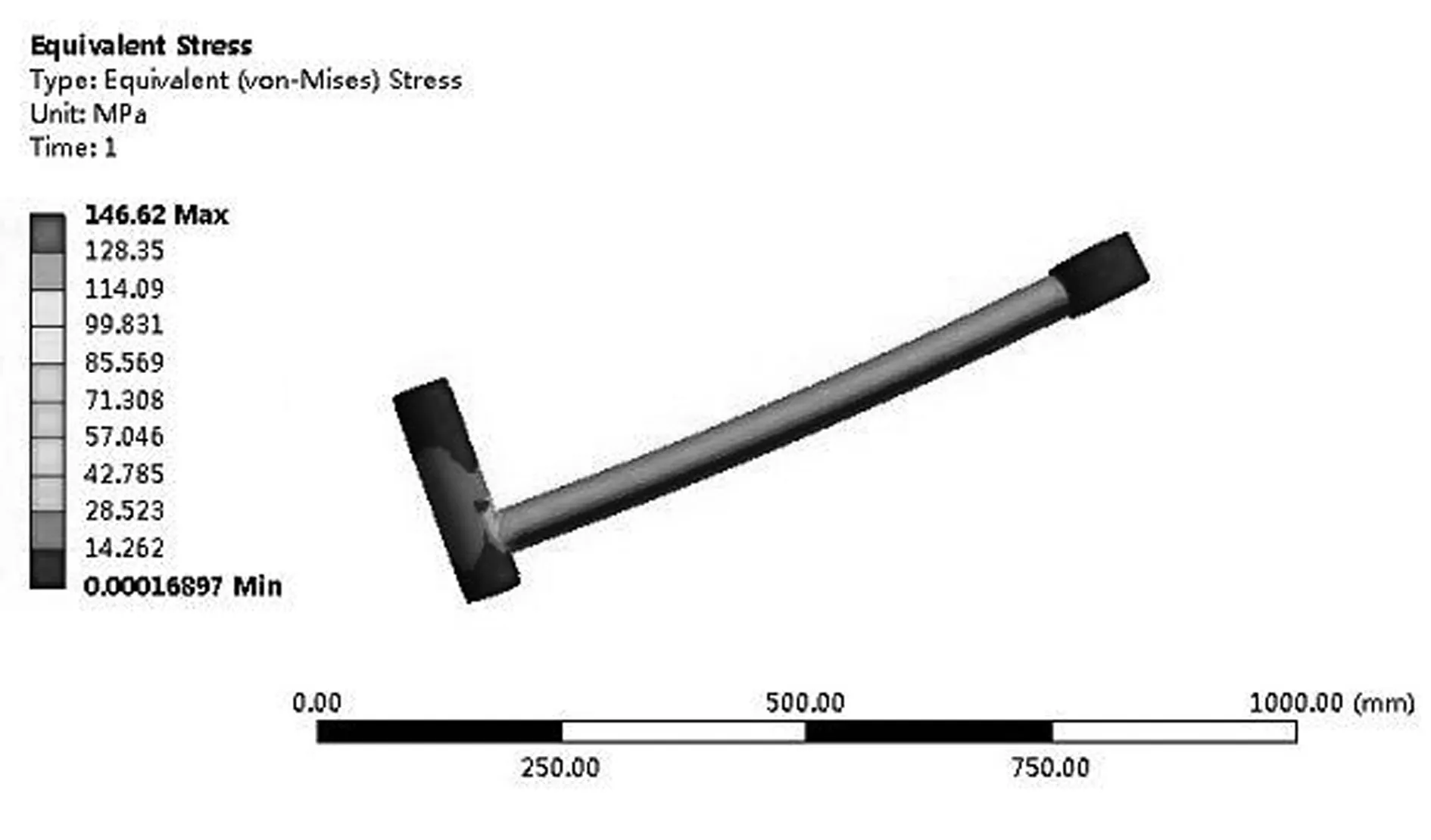

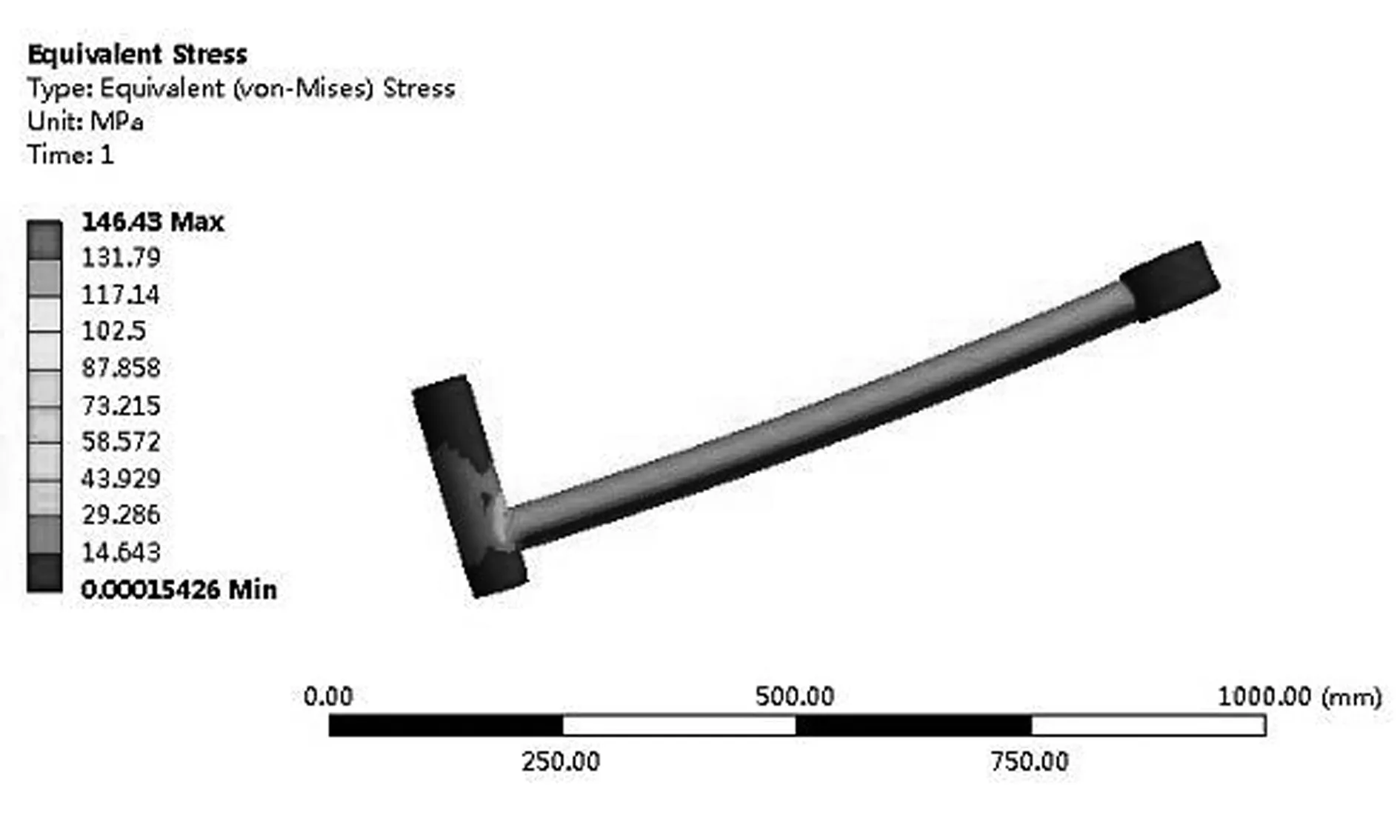

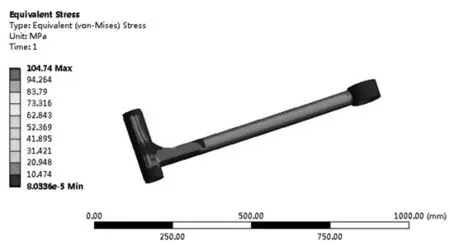

有限元求解后不同長度驅動連桿節點等效應力等值線圖如圖7所示。從圖7中可以看出:驅動連桿與柱塞端相連接處受力較大,且圖7(c)中等效應力最大值也最大,但圖7(a)、(b)、(c)三者之間差別較小。由于在打捆機實際工作過程中,曲柄端被限制了全約束,驅動連桿受到活塞傳導過來的新喂入的秸稈在壓縮過程中克服成型所需的作用力的反作用力作用,導致固定連接處受力較大。

從圖7中還可以看出:在驅動連桿偏向柱塞端遠端一側處節點等效應力值較大,而偏向柱塞端近端一側處節點等效應力值很小,甚至外側近乎為零。由于此處呈力臂不等的杠桿,壓縮成型后的秸稈通過活塞作用在驅動連桿上的荷載不均勻,隨著時間的延續表現為明顯的應力集中現象,這與上文中節點位移變化相一致。因此,為提高驅動連桿的安全可靠性,應在此處提出改進措施以提高其強度。

(a)

(b)

(c) 圖7 不同長度驅動連桿節點等效應力等值線圖Fig.7 Equivalent stress contours of the driving connecting rod of different lengths

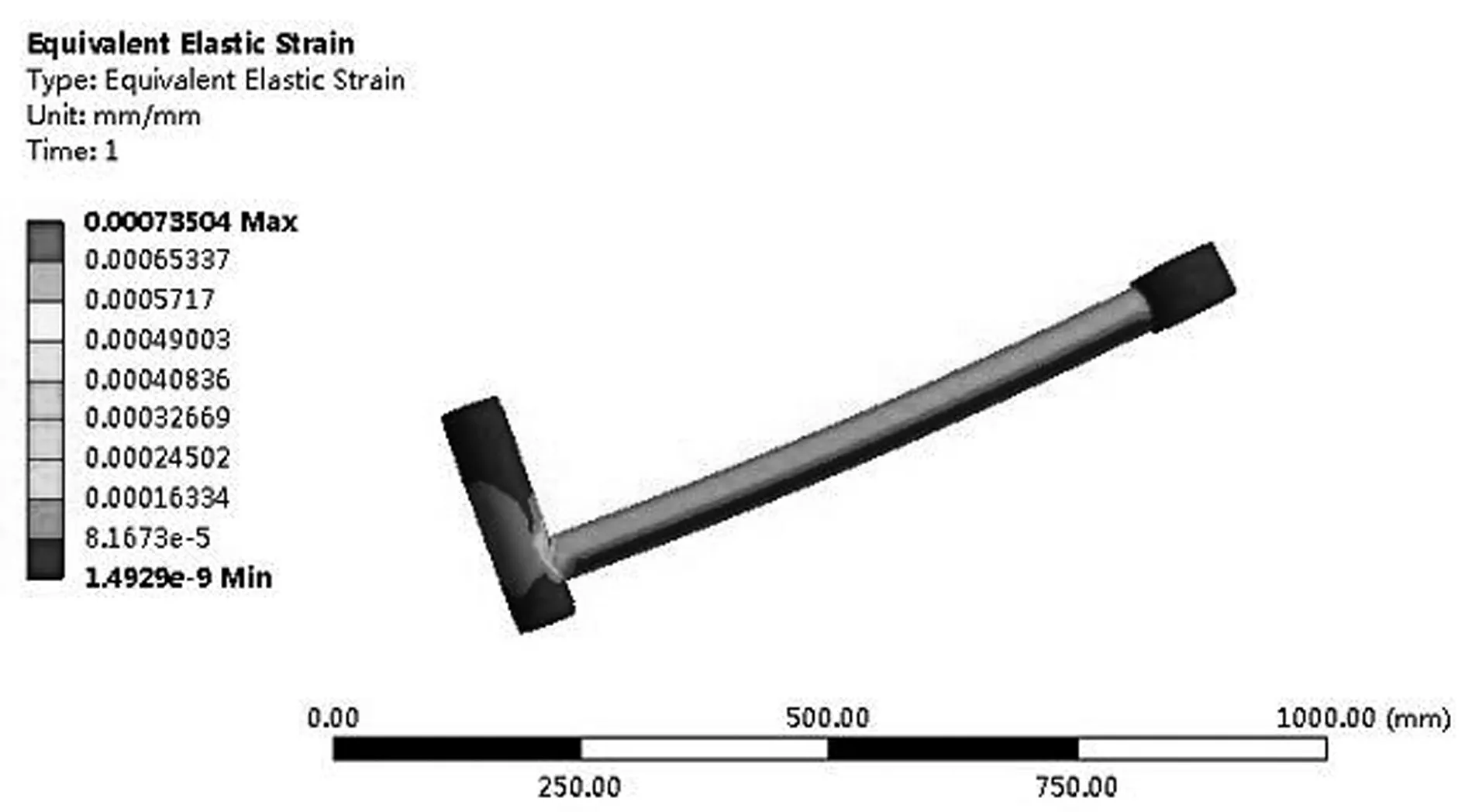

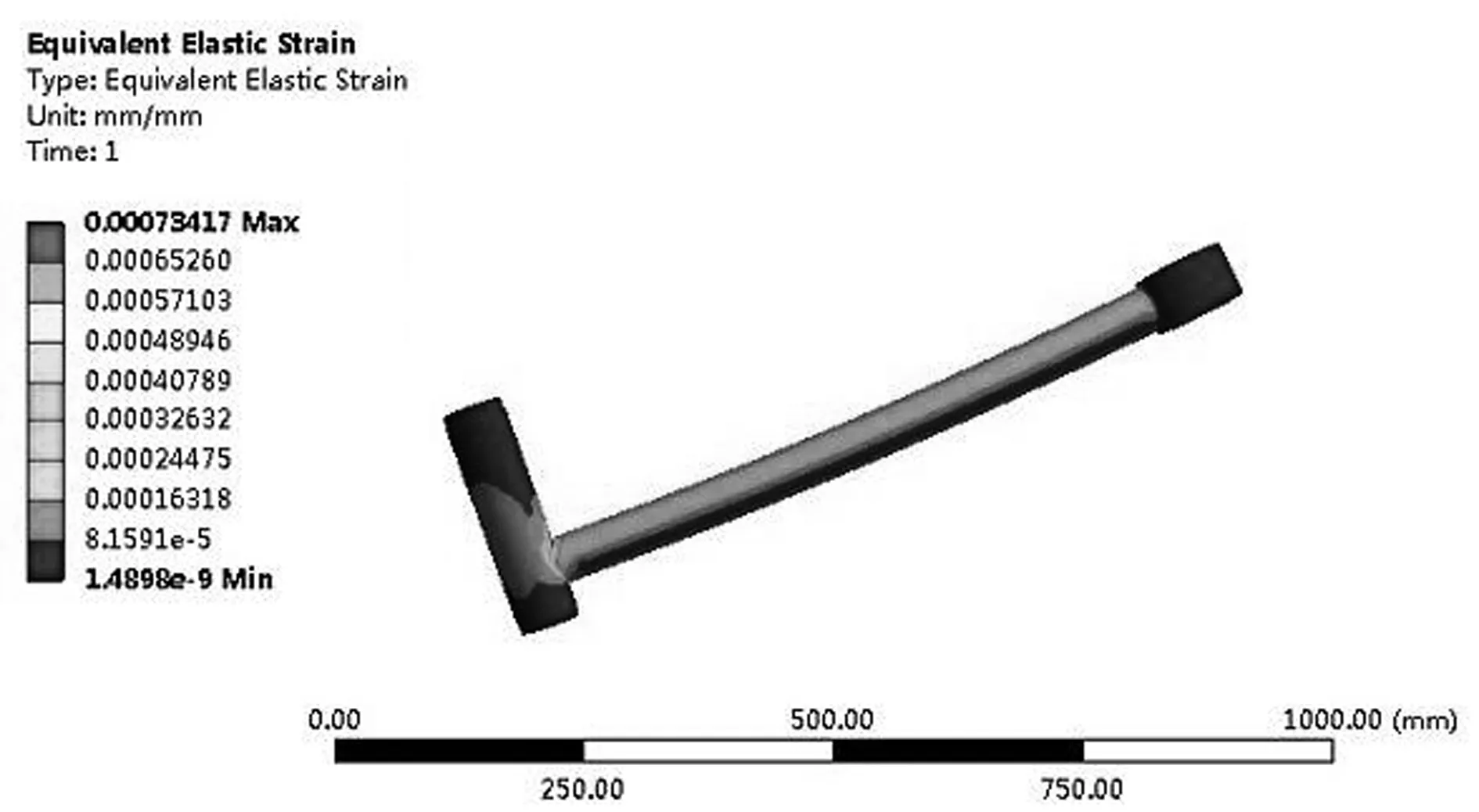

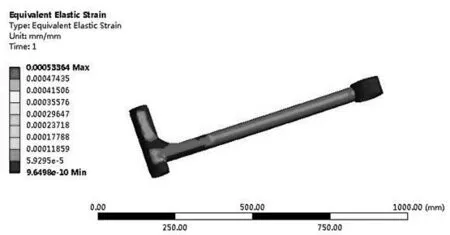

有限元求解后不同長度驅動連桿節點等效應變等值線圖如圖8所示。從圖8中可以看出:驅動連桿偏向柱塞端遠端處的節點等效應變值較大,中間位置節點等效應變值呈線性變化趨勢,偏向柱塞端近端處的節點等效應力值較小。由于在高密度打捆工作過程中,壓縮活塞的沖擊力的作用及不對稱的杠桿作用導致了在柱塞端處驅動連桿上端節點等效應變值較大。

3組結構尺寸的驅動連桿機構的應力、應變均在合理范圍內,但仍希望節點位移變化值能縮小一些以保證結構更加安全。綜合上述,并考慮到空間布置與結構穩定性,B組結構尺寸參數更為合理、可靠。

(a)

(b)

(c) 圖8 不同長度驅動連桿節點等效應變等值線圖Fig.8 Equivalent elastic strain of driving connecting rod of different lengths

3.4 改進后驅動連桿分析

由于驅動連桿應力、應變及最大位移均集中在柱塞連接端,所以在該處添加一副加強筋,如圖9所示。

圖9 改進后驅動連桿Fig.9 The improved driving connecting rod

改進后的驅動連桿節點位移變化最大值縮小為1.255 4mm,與改進前相比,降低了2/3;且驅動連桿柱塞端位移變化的等值線近似直線,避免了某一端變形量過大,提高了驅動連桿柱塞端抗彎曲能力。同時,改進后驅動連桿的等效應力與等效應變也呈現較大程度的縮小,表明添加加強筋對驅動連桿整體結構可靠性及安全性具有較大的提升,如圖10~圖12所示。

圖10 改進后驅動連桿節點位移變化的等值線圖Fig.10 Contour diagram of total deformation of the improved driving connecting rod

圖11 改進后驅動連桿節點等效應力等值線圖Fig.11 Equivalent stress contours of the improved driving connecting rod

圖12 改進后驅動連桿節點等效應變等值線圖Fig.12 Equivalent elastic strain of the improved driving connecting rod

4 試驗結果與分析

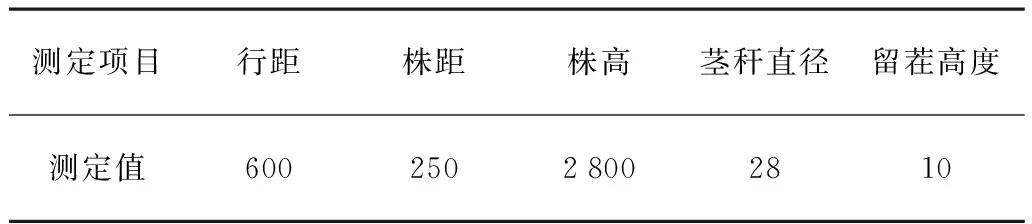

本文在玉米穗莖兼收一體機樣機整機田間試驗的基礎上,對聯合打捆機作業效果進行了試驗研究。試驗物料為當季9月份玉米秸稈,含水率為70%,樣機田間試驗現場如圖13所示,玉米作物特征如表2所示。

圖13 一體機樣機田間試驗現場Fig.13 Field test site of all-in-one prototype machine表2 田間玉米作物特征測定 Table 2 Determination of corn crop characteristics in field mm

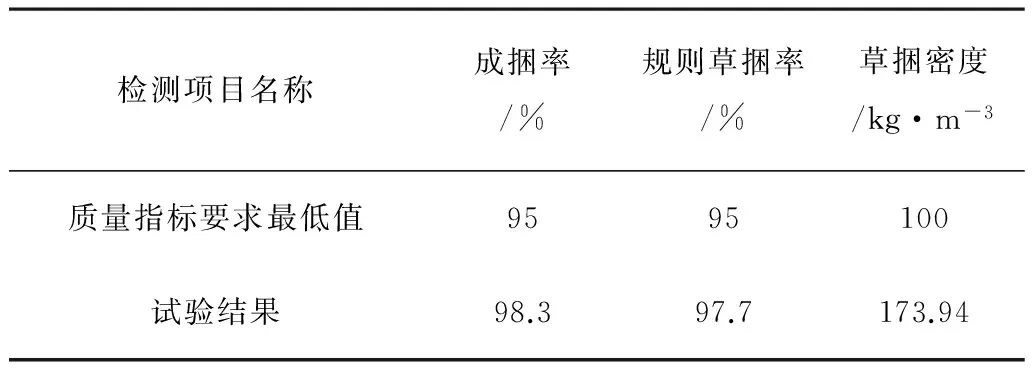

性能試驗主要進行了成捆率、規則捆率及捆包密度的測試,并對試驗指標測定結果進行分析。

1)成捆率。取20min連續作業的純工作時間內累積打捆數與散捆數,重復3次,其值分別為101與2、95與2、99與1,則成捆率為98.3%。

2)規則捆率。任意選取在20min內連續作業的純工作時間內累積打捆數與規則捆數(秸稈捆的最大長度與最小長度之差小于最大長度的10%),重復3次,其值分別為100與3、95與2、98與2,則成捆率為97.7%。

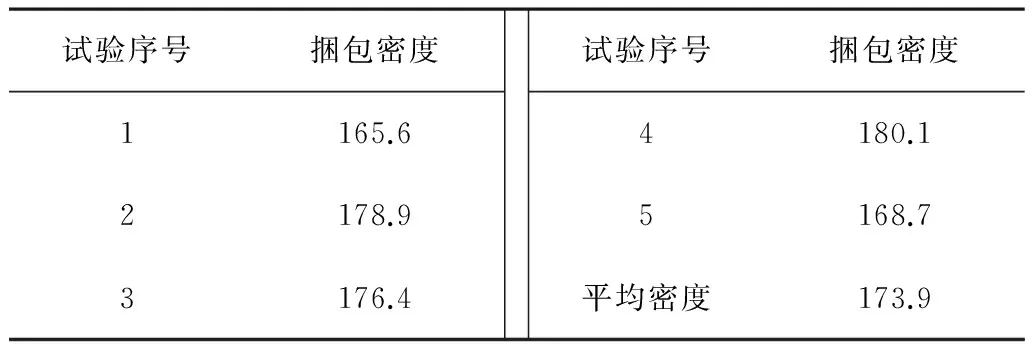

3)成型捆密度。選取5個行程,每個行程測量2個成型捆的長、寬、高、質量,計算成型捆體積并求出其密度平均值,如表3所示,成型捆包平均密度為173.9kg/m3。

在試驗作業期間,機器在不影響果穗收獲的條件下,該機器成捆率、規則草捆率、草捆密度均大于質量指標要求的最低值,即打捆作業相關技術指標符合國家規定的技術要求[16],如表4所示。

表3 玉米秸稈成型捆包密度Table 3 The density of corn straw bales kg/m3

表4 方捆打捆機作業質量指標Table 4 Quality index of bundle binding machine

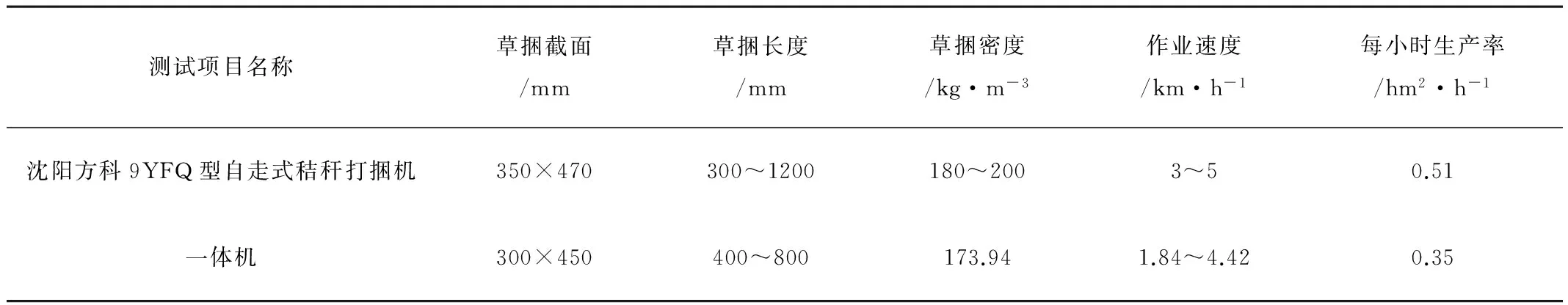

該機器與現有機型相比,作業速度1.84~4.42km/h,與現有機型3~5km/h相差較小;由于穗莖兼收的原因,該機器生產率為0.35hm2/h,與現有機型單獨收獲秸稈的生產率0.51hm2/h的差距也在合理范圍之內,如表5所示。

結果表明:該機器作業效率與性能可以滿足市場需求,作業效率較高,大大節約了勞動力和勞動時間。

表5 現有機型作業參數對比Table 5 Comparison of operating parameters of common model

5 結論與討論

1)確定了柱塞驅動機構采用對心式空間布置,通過設計計算與三維建模,并采用有限元仿真分析,最終設定曲柄、連桿長度分別為330mm與750mm。

2)試驗驗證表明:機器運行安全、可靠、性能優良,成捆率達到98.3%,規則草捆率達到97.7%,草捆密度達到了165~180kg/m3,能夠滿足玉米秸稈打捆作業工藝要求。

3)田間作業過程中出現的打捆機秸稈進料口堵塞問題,是由于機器行走速度過快,秸稈進料不均勻導致的,下一步將針對這一問題對進料裝置進行優化與改進。

[1] 張道林,孫永進,趙洪光.自走式穗莖兼收型玉米聯合收獲機的設計與試驗[J].農業工程學報,2005,21(1):79-82.

[2] 杜翠紅,張道林,李秀亭.穗莖兼收型玉米聯合收獲機的發展現狀與展望[J].農機化研究,2006(10):12-13.

[3] 齊自成,馬繼春,姜偉,等.穗莖兼收玉米聯合收獲機的研究現狀及前景展望[J].農業裝備與車輛工程,2011(10): 1-4.

[4] 靳秀林,李鵬飛,關山月,等.國外玉米秸稈收獲機械的發展現狀及啟示[J].河南農業,2015(5): 54-55.

[5] 張守縣,徐玉龍.牧神4KZ-275自走式秸稈收獲打捆機的研制[J].新疆農機化,2015(2): 11-12.

[6] 宮娜,孫嘉燕,王述洋.田間秸稈收集處理新技術的研究與探索[J].森林工程,2013,29(6):92-94,101.

[7] 叢宏斌,李明利,李汝莘,等.4YQK-2型莖稈青貯打捆玉米收獲機的設計[J].農業工程學報,2009,25(10):96-100.

[8] 徐鵬云,張秀花,王澤河.玉米秸稈打捆機打捆關鍵部件的參數化設計與仿真[J].河北農業大學學報,2012, 35(5):123-128.

[9] 中國農業機械化科學研究院.農業機械設計手冊[K].北京:機械工業出版社,1988.

[10] 張朝暉.ANSYS 8.0結構分析及實例解析[M].北京:機械工業出版社,2005.

[11] 王升,張立新,范子勝,等.機械式打捆壓縮機構多剛體系統動力學分析與仿真[J].農機化研究,2014,36(4):21-28.

[12] 王述洋,王輝,李姊靜,等.基于ANSYS的生物質成型機模具的仿真分析[J].江蘇農業科學,2016,44(7):365-369.

[13] 范子勝,張立新,葛云,等.粗纖維物料方捆打包機進草機構運動學仿真分析[J].農機化研究,2013,35(2):18-22,55.

[14] 孫啟新,張仁儉,董玉平.基于ANSYS的秸稈類生物質冷成型仿真分析[J].農業機械學報,2009,40(12):130-134.

[15] 徐弘博,胡志超,陳有慶,等.雙層環模式秸稈壓塊機模具結構設計與分析[J].江蘇農業科學,2016,44(7):415-418.

[16] NYT 1631-2008,方草捆打捆機作業質量[S].