基于人機協同技術的農業收割機故障診斷系統設計

龔洪浪

(湖北職業技術學院,湖北 孝感 432004)

0 引言

“十二五”期間,隨著我國信息化、工業化和城鎮化發展步伐的加快,機械自動化、計算機控制系統和測試計量行業的不斷發展,使得智能控制被廣泛地應用到農業生產、工業生產和高等研究等各個領域。由于收割機常常在惡劣環境下承受超負荷壓力,容易造成其零部件老化和失效,導致收割機發生故障。本文引入人機協同技術,對收割機作業過程中出現的機械故障及預防突發性障礙進行了監測和預警,可以大大降低機器故障率,節省作業時間和成本,提高了農業收割機的工作效率。

1 人機協同技術

目前,在人機協同智能控制領域,國內外專家已進行了大規模的開發研究工作,并在實際應用中取得了豐碩的成果。但21世紀以來,全球對人機協同技術的研究表明:一味追求自主性能優越的人機系統,帶來的局限性越來越明顯。其主要原因是人機協同研究太過于依賴人工智能,反而失去了其獨立研究思路和技術主線,這些缺陷主要表現在以下兩點:

1)雖然人機協同的發展為人工智能提供了新的途徑和辦法,大大加快了人工智能化進程速度,但人工智能控制系統是一個集傳感網絡檢測、自主判斷與決策于一體的智控系統。而目前有關感知和決策的研究只是很低程度的模擬人類邏輯思維,對于在決策與控制中發揮經驗性和抽象性思維還不夠,很難直接在計算機上進行系統的模擬,限制了人工智能深層次發展。

2)現有的人工智能系統都以高度自主為目標進行設計,其重點強調以機器為主,降低人為控制。即在系統研發初期,將人對該系統認識和預判斷寫成代碼,固化到機器控制程序中,然后在系統運行中,不再需要人為干涉,系統根據預設程序按照固定順序進行系統服務。因此,雖然系統可以有序協調地開展工作,但對于處理突發事件的能力極低,限制了系統的智能程度、靈活性和適應性。

對于收割機故障診斷系統來說:首先,其運行環境是個未知環境,在工作中具有很多不確定性;其次,為了順利完成農田作業,農機不僅要在馬路上順利行駛,還要在崎嶇和斜坡障礙的田間完成作業操作。所有這些都決定了農機控制系統很難實現絕對的“自主性”。事實上,農業收割機故障診斷系統是一個復雜的人機系統,對這樣的人機系統應是包括人的智能在內的智能化。人工智能系統是人、機器和計算技術三者智能的結合,是一種互協同的智能,具體可表示為

HI+AI+CT→I2

其中,HI(Human Intelligence)表示人的智能;AI(Artificial Intelligence)表示人工智能;CT(Computing Techniques)表示計算技術(主要指傳統計算機技術);I2(Integrated Intelligence)表示三者共同作用的綜合性智能;符號“+”表示“三者共同作用”;“→ ”表示“產生”。在人、機器和計算控制技術三者綜合的智能控制過程中,HI作用最為重要,主要原因在于以下3點:

1)人腦智能無法用電子技術完全取代。人腦在信息采集、不定性事件處理、判斷決策及抽象思維、推理等能力是目前電子技術無法達到的,而這些智能是農業收割機故障診斷系統取得成功的決定性因素。

2)人腦智能需要外界的協助。人在處理事件的過程中容易受到外界的影響,也可能會碰到短時記憶容量達標、心理因素的局限,從而影響人腦智能的正常發揮。人腦智能需要在機器和計算機控制技術的協助下,穩定地發揮自己的優勢。

3)人腦智能有待擴展和延伸。目前,計算機控制技術雖然在短時間內無法完全達到人腦智能,但由于其存儲容量和運算能力非常龐大和快速,使其在數學模擬計算、推理等方面遠遠超過人腦,因此人腦需要和計算機進行互補。

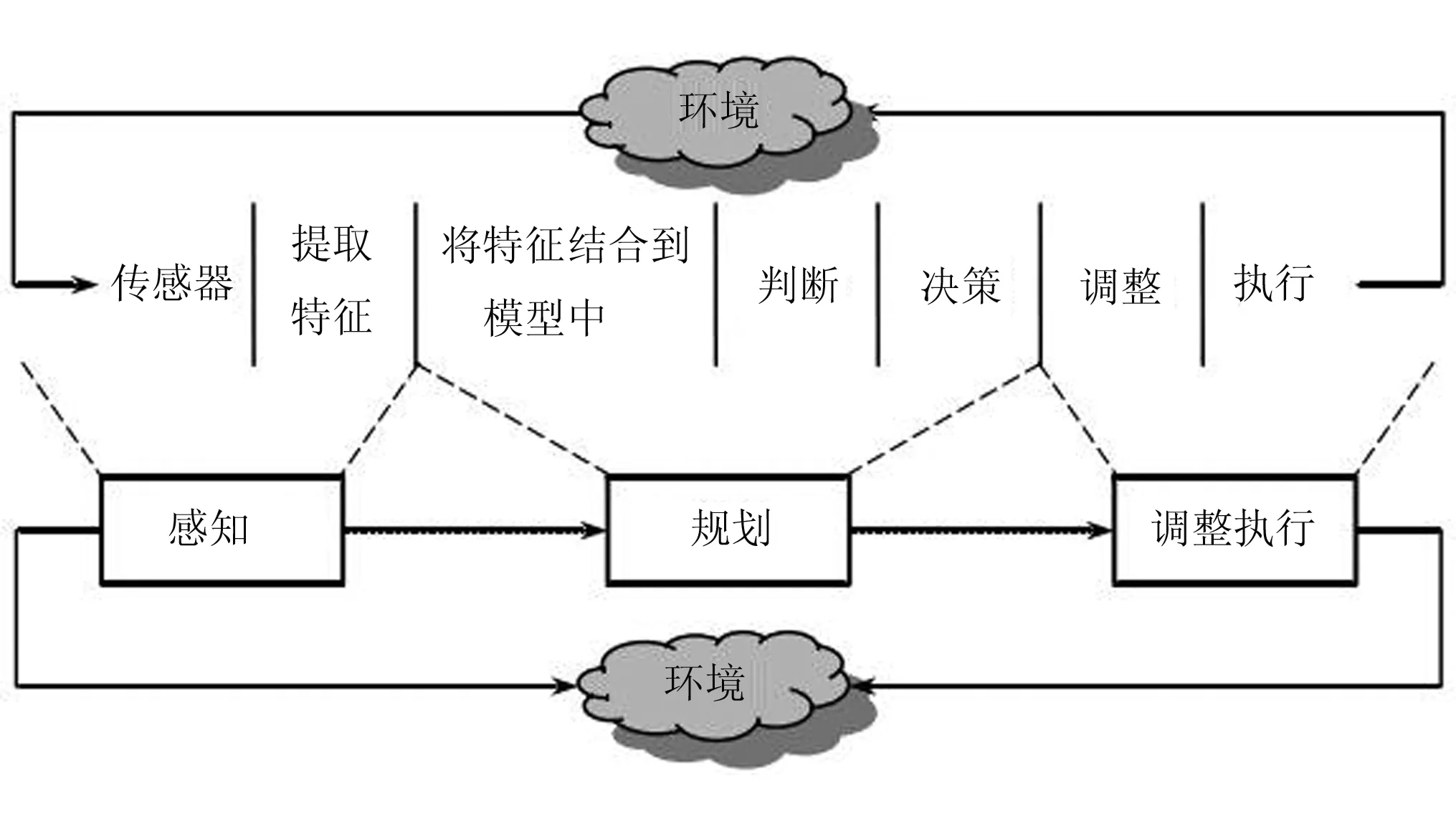

可見,在機器和計算控制技術的輔助下,突破人腦短時記憶容量達標、心理因素的局限,擴展人腦智能,產生三者共同作用的綜合性智能(I2)將是農業收割機故障診斷系統研究的一個重要趨勢。人機協同技術的體系結構如圖1所示。

圖1 人機協同技術的體系結構圖Fig.1 The architecture of man-machine cooperation technology

2 收割機故障分析與檢測

2.1 收割機故障分析

收割機常常會因為農忙產生很多故障問題,特別是在生產過程中會因為收獲時間短和操作人員技術不過關等因素,導致機器長時間和超負荷使用;一些操作人員也會不按正常流程使用收割機,會造成農業收割機隱患的積累,導致農業收割機出現故障。另外,農業收割機田間工作環境惡劣多變,作業區域往往形狀不規整、地面起伏幅度不一、田間雜草重生等因素導致農業收割機磨損,進而出現農業收割機動力不足、操縱失靈等故障問題。

2.2 收割機故障檢測

收割機出現故障,首先需要進行系統性、技術性的檢測,然后通過對其內外部檢測分析,確定故障類型,從而找出故障排除方法。對收割機檢測工作應從故障調查和分析兩方面著手。

1)收割機故障調查。當收割機出現故障問題后應立即停止作業,然后由維修人員全面了解其狀態,特別是根據其故障前的動力、油耗、液壓系統、發動機等參數,確定農業收割機工作狀態,為排除故障問題提供信息支撐。

2)收割機故障分析。分析收割機故障是解決問題的重要過程之一,也是最具有技術、技巧的工作,往往需要結合其作業時間、油耗、保養、核心部件更換等狀態信息,并通過對這些狀態信息進行計算分析,實現對故障問題的分析,為判斷其故障種類、原因提供信息支撐,為維修人員解決故障提供科學依據。

3 收割機故障診斷系統的設計

3.1 系統的基本結構

基于人機協同技術的收割機故障診斷系統由人機交互界面、傳感器網絡、推理機制、綜合數據庫及知識庫等組成,如圖2所示。

在該系統中,知識庫用來保存科研人員經過研究提供的專門知識和操作人員添加的實際經驗參數;傳感器網絡通過采集收割機各部件運行狀態信息擴展和完善知識庫;綜合數據庫用來保存整個系統工作產生的具體參數信息,包括用戶自定義參數、推理記錄和結果等;人機交互界面作為一個重要媒介,用來完成用戶與系統之間的信息共享;推理機制可以根據需要完成知識的檢索,并實時將記錄保存到動態的存儲器中。

該系統的工作原理:操作人員通過人機交互界面輸入檢索詞,推理機制模塊根據人工智能搜索綜合數據庫信息,并在知識庫中選取與當前檢索詞相關的信息,從人機交互界面反饋給操作人員;另外,操作人員或者科研人員可以通過后期實踐經驗完善知識庫中信息。

3.1.1 知識庫

該收割機故障診斷系統的知識庫采用世界領先的信息管理軟件ORACLE數據庫建立,在ADR自動診斷知識庫中,通過SQL性能分析器建立與ORACLE數據庫的連接。

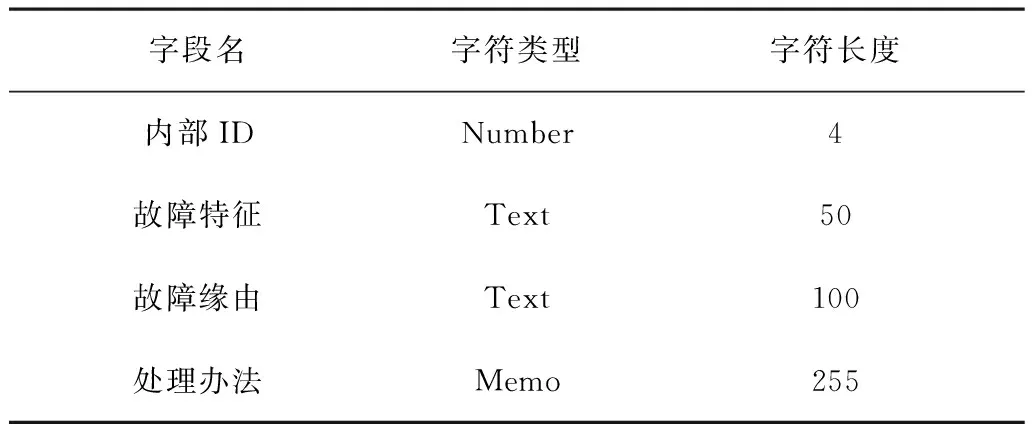

知識信息表示方法較多,為了比較清晰直觀地表示知識和調用知識庫,該故障診斷系統知識庫采用自然語言方式。知識庫中每條故障表達形式都包括故障的特征、緣由和處理辦法。在故障診斷中,操作人員檢索詞越多,故障特征表示的越詳細,檢索得到的結果更精準;反之,越模糊。例如,操作人員檢索“磨損”,知識數據庫包含這字眼的記錄都顯示出來;而檢索“發動機磨損”,則顯示結果范圍更小更準確。因此,該故障診斷系統知識庫模塊主要考慮故障記錄包括其特征、緣由和處理的表示方式。在ORACLE數據庫中,故障信息字段名、字符類型以及字符長度設計如表1所示。

表1 知識庫的結構設計Table 1 Structure design of knowledge base

3.1.2 知識獲取

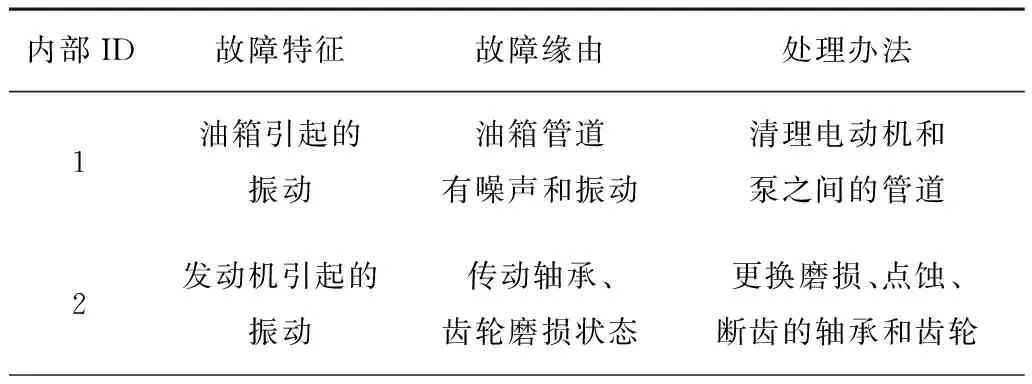

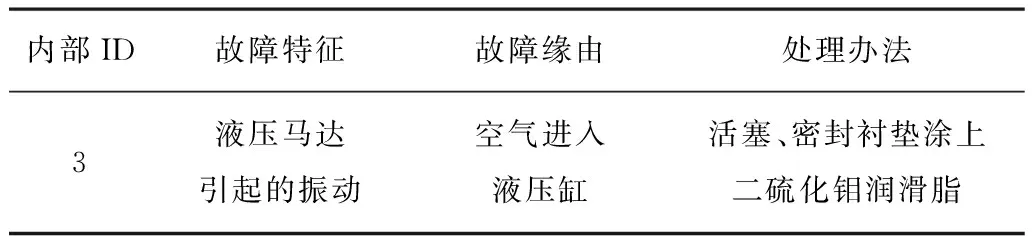

該系統在添加自定義信息過程中包含一些要求,如當操作人員檢索“系統振動”時,推理結果應包含所有 “系統振動”記錄;若操作人員檢索 “系統振動”后,在中間結果中繼續檢索“油箱”或者“發動機”等關鍵詞,那么推理結果更加具體清晰。因此,系統知識庫在操作人員自定義添加故障現象時,應盡量清晰地進行描述。振動故障診斷知識獲取的表示方法,如表2所示。

表2 振動故障診斷知識獲取Table 2 Instrutions for vibration fault diagnosis

續表2

3.1.3 推理機制

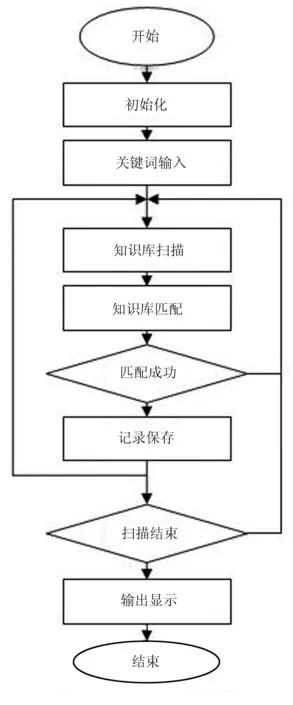

本文采用的推理控制機制的主要方向是:根據檢索信息,按照程序設定的規則,與數據庫匹配,然后尋求解決方案,方便操作人員直接找出故障原因和解決方案。推理機制運行流程如圖3所示。

圖3 推理機制運行流程圖Fig.3 Flow chart of reasoning mechanism

3.2 系統的硬件框架

基于人機協同技術的農業收割機故障診斷系統基本框架結構如圖4所示。其主要包括信號采集、調理電路、液晶顯示、聲光報警和故障診斷系統等5個模塊。

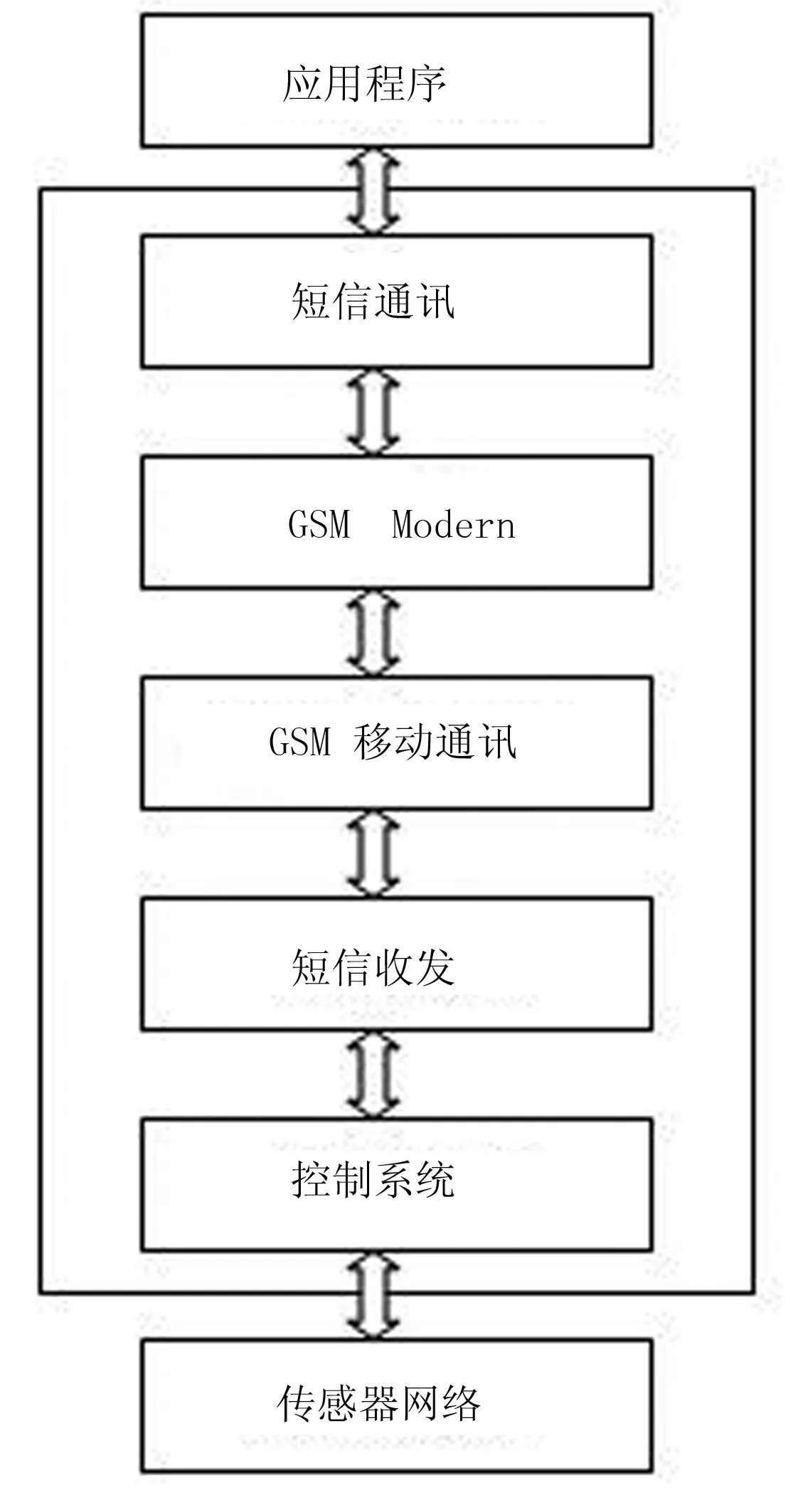

數據接收和發送系統采用GSM和GPS系統,利用GSM數字公眾通訊網絡和GPS全球定位系統實現檢測信號的接收發送。GSM采用西門子公司的TC35為核心模塊,經過RS232與控制系統相接,可以將數據信息發送到遠程服務器上。GSM模塊的工作框架圖如圖5所示。

圖4 農業收割機故障診斷系統基本框架結構Fig.4 Basic frame structure of agricultural harvester fault diagnosis system

圖5 GSM模塊的工作框架圖Fig.5 The working frame of GSM module

4 田間試驗與結果分析

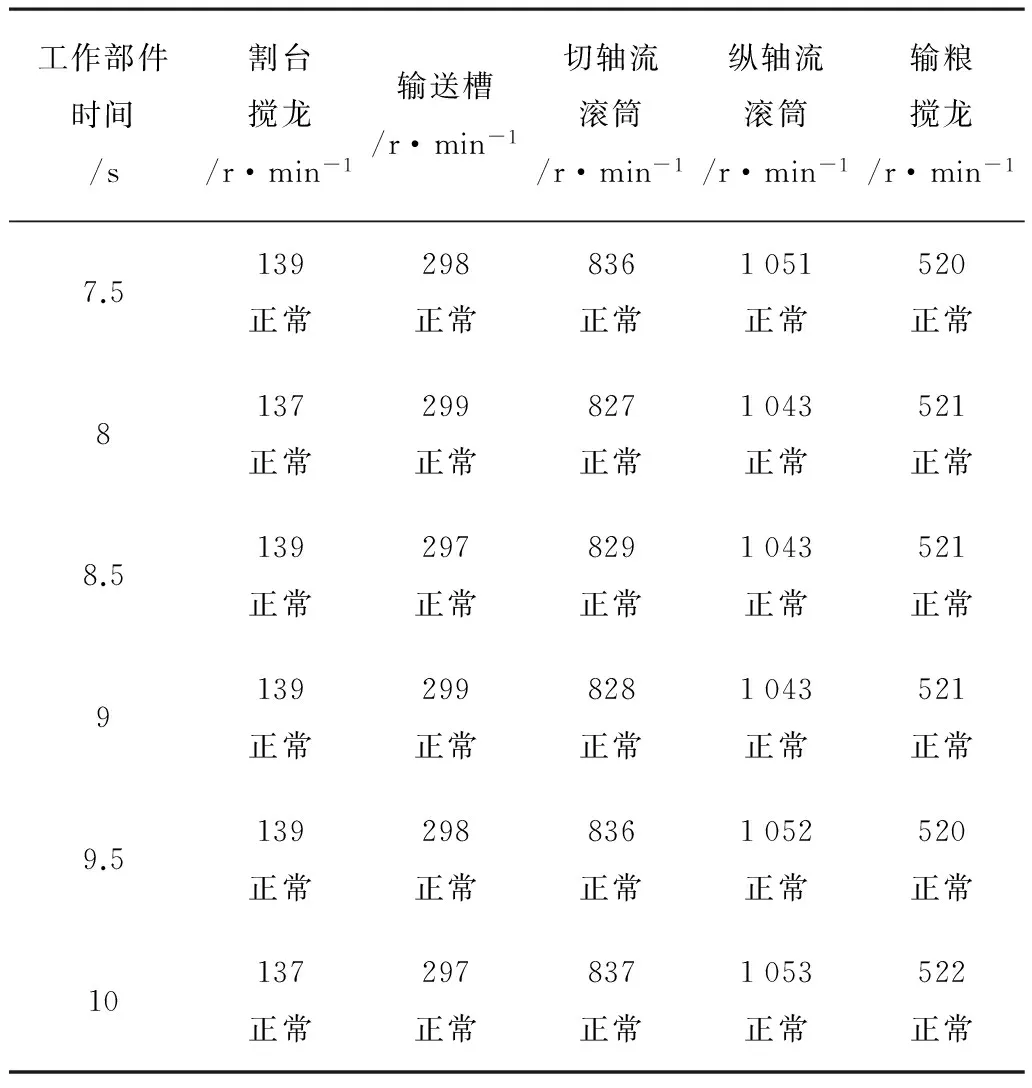

為了測試該故障診斷處理系統性能是否滿足收割機長時間工作要求,以及驗證該系統的可行性和有效性,特在某水稻種植產業區進行了實際收割測試。其中,一組試驗情況如表3所示。

在收割作業前,操作員控制農業收割機勻速行駛進行收割任務,在第8s時由于作業區域水稻種植密度變大,切、縱軸流滾筒轉速出現了明顯下降,系統在此時也發出了切、縱軸流滾筒轉速異常的警報,操作人員立刻降低了收割機速度;經過2s適應后,在第10s時切、縱軸流滾筒轉速回升,其波動范圍在1 050~1 060r/min間,系統恢復了正常工作狀態。因此,測試結果與農業收割機實際故障情況相符,基于人機協同技術的故障診斷系統實現了預期的預報警功能,并能通過服務器的跟蹤檢測,集中調度收割機的作業區域,提高收割機的工作效率,為實現收割機綜合監測控制系統提供了重要的參考價值。

表3 聯合收割機各部件轉速值和故障診斷結果Table 3 Speed and fault diagnosis results of each component of combine harvester

5 結論

以收割機為研究對象,研究了知識處理體系和推理機制,提出了一種基于人機協同技術的故障診斷系統。該系統采用智能控制平臺、GPS、人工智能、GSM、計算機控制技術及人機協同技術,建立了農業收割機故障診斷系統的初步模型,實現對農業收割機機械故障以及預防突發性障礙的監測和預警。田間試驗結果表明:基于人機協同技術的故障診斷系統實現了預期的預報警功能,并能通過服務器的跟蹤檢測,集中調度收割機的作業區域,提高了收割機的工作效率,為實現收割機綜合監測控制系統提供了重要的參考。

[1] 張曉云.履帶式收割機遠程狀態監測系統智能終端的研究[J].農機化研究,2017,39(2):176-180.

[2] 陳進,吳培,徐凱,等.聯合收割機遠程監測故障數據庫設計[J].信息技術,2016(5):46-49.

[3] 徐凱.基于BPNN與DS理論的聯合收割機堵塞故障診斷與報警系統[D].鎮江:江蘇大學,2016.

[4] 陳進,楊廣靜,徐凱,等.基于ARM的聯合收割機遠程監測系統設計[J].電子科技,2016(1):131-135, 141.

[5] 孫國軍.聯合收割機的正確使用及主要部件的維修[J].農機使用與維修,2015(11):67.

[6] 胡林橋.面向人機協同診斷的數控機床故障知識演化技術研究[D].重慶:重慶大學,2015.

[7] 劉肩山.無人機協同維修技術研究[C]//中國航空學會航空維修工程專業分會,2015.

[8] 楊森,安向東.基于VB的農業機械液壓系統故障診斷專家系統開發[J].中原工學院學報,2015(3):24- 28.

[9] 楊森.農業機械液壓系統故障診斷專家系統研究[D].鄭州:中原工學院,2015.

[10] 張孝然.聯合收割機割臺控制系統設計與創新[D].天津:河北工業大學,2015.

[11] 漆東勇,劉寒冰,馬少華,等.聯合收割機液壓系統狀態監測與故障診斷裝置的研究[J].現代化農業,2000(1):29-30.

[12] 李曉鵬.全液壓挖掘機故障診斷專家系統[D].哈爾濱:哈爾濱工程大學,2005.

[13] 何貴,史曉春.測控裝備協同故障診斷系統研究[J].計算機測量與控制,2014(10):3084-3087.

[14] 陳進,寧小波,李耀明,等.聯合收獲機前進速度的模型參考模糊自適應控制系統[J].農業機械學報,2014(10):87-91,86.

[15] 陳進,龔麗霞,李耀明.基于FNN的聯合收割機故障診斷系統研究[J].中國測試,2014(5):77-79,83.

[16] 李君略,俞龍,劉華,等.聯合收割機監測系統研究現狀及展望[J].現代農業裝備,2005(12):46-48.

[17] 徐康.后裝壓縮式垃圾車液壓系統故障機理及智能診斷系統研究[D].長沙:中南大學,2014.

[18] 王光明.拖拉機液壓機械無級變速箱的特性、控制與故障診斷研究[D].南京:南京農業大學,2014.

[19] 李樹波.聯合收割機故障的診斷、分析、檢測與排除[J].黑龍江科學,2014(4):231.

[20] 向瀚.基于動態監測的液壓故障診斷專家系統研究[D].西安:長安大學,2013.

[21] 任海霞.基于知識的人機協同工藝設計系統的研究[D].青島:青島科技大學,2006.

[22] 史美萍.基于人機協同的月球車路徑規劃技術研究[D].合肥:國防科學技術大學,2006.

[23] 謝蓓.基于CAN總線的聯合收割機工作狀態智能化監測系統的研究[D].南京:南京農業大學,2011.

[24] 庹朝永.聯合收割機行走速度分析及控制系統設計[J]. 農機化研究,2011,33(8):97-100.

[25] 胡巧利.基于虛擬儀器的液壓動力系統故障診斷專家系統研究[D].西安:長安大學,2008.

[26] 何麗平.聯合收割機液壓系統故障診斷與分析[D].鎮江:江蘇大學,2010.

[27] 黃治根.聯合收割機負荷反饋系統多信號處理方法的研究[D].鎮江:江蘇大學,2010.

[28] 趙建波. 聯合收割機負荷反饋智能控制系統的研究[D].鎮江:江蘇大學,2009.