農田旋耕機載荷功率在線測量系統設計與實現

方 月,劉建英,王 昆

(1.河南工程學院 機械工程學院,鄭州 450000;2.河南職業技術學院 電氣工程系,鄭州 450046)

0 引言

土壤是農作物生長的根基,其優劣直接決定著作物的產量。農田旋耕機有較強的碎土能力,如果在播種前,使用旋耕機對農田土壤進行處理,切碎深埋在地下的根茬,不僅能加快其分解變成寶貴的有機養料,還能使土壤更加松軟有利于跟空氣的接觸,給種子的生長發育提供了優質的溫床;同時,旋耕過的農田會更加平整,更利于后期農田的播種、灌溉和施肥等作業[1-2]。農田旋耕機以螺旋刀輥為核心工作部件,由拖拉機等農機牽引進行作業,功耗是衡量其性能的一個重要指標,影響功耗的因素有作業耕深、刀輥轉速、幅寬、刀片的排列結構及鋒利度、整車行進速度和土壤差異等[3]。

不同的旋耕機結構和工作狀態都會導致功耗的差異,為了實現節能減排,就需要對農田旋耕機的機械結構進行優化設計,同時對旋耕機的作業狀態進行合理的調整,所以能夠獲取農田旋耕機的實時功率并加以分析至關重要。旋耕機的功率是由牽引機車的傳動軸直接供給的,可以通過測量傳動軸的扭矩和轉速求得,扭矩的測量最為關鍵[4]。張海濤等[5]提出了基于聲表面波的車輛驅動軸動態扭矩測量系統。趙浩[6]提出了基于FPGA的感應移相式扭矩測量系統。

這些方法在某程度上取得了一定的效果,但是均為間接方法,存在測量誤差大的問題。由于電阻應變片具有良好的線性形變特性[7-8],因此設計了旋耕機傳送系統功率在線測量系統,借助半導體電阻應變片全橋電路對傳動軸扭矩進行測量,通過靜態標定得到扭矩與點球輸出電壓的關系,并利用光感探測裝置實現對轉速的測量,從而得到實時輸出功率。田間試驗結果表明:該系統工作穩定、測量準確,能夠為耕整機結構優化、動力合理配置和功耗特性研究等提供數據支持。

1 旋耕機組成及載荷功率測量原理

1.1 旋耕機組成

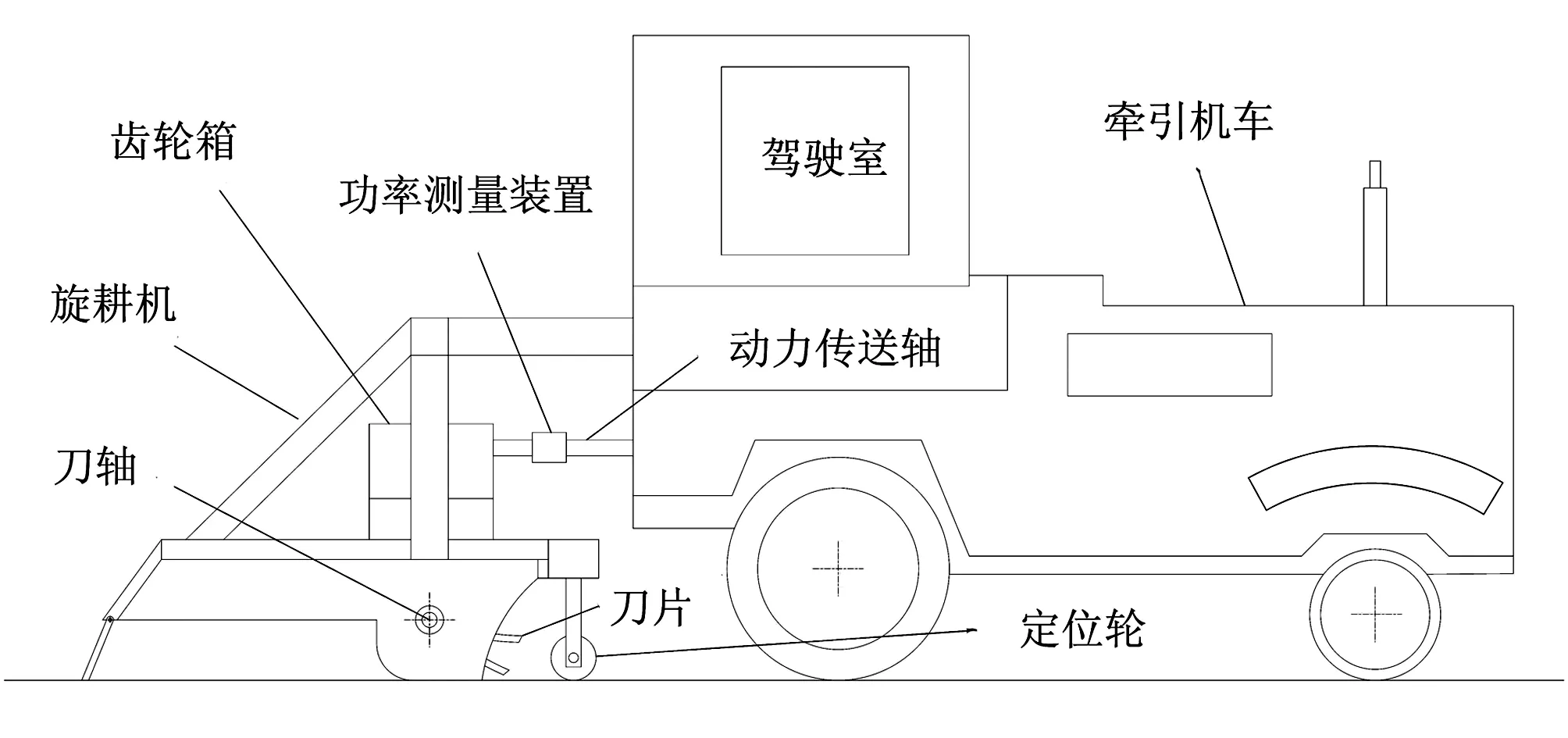

農田旋耕機是以旋轉刀齒為工作部件的驅動型土壤耕作機械,由拖拉機等牽引旋耕機移動,機車通過動力傳送軸為旋耕機提供工作所需的動力[9-10]。旋耕機結構示意圖如圖1所示。

圖1 旋耕機結構示意圖Fig.1 Schematic structure of rotary cultivator

牽引機車發動機通過動力傳送軸帶動旋耕機齒輪箱轉動,齒輪箱再將動力傳導給刀軸轉動,最后刀軸將動力傳導給刀片實現對土地的翻轉和平整作業,耕深通過定位輪的高低調節來控制。

1.2 載荷功率測量原理

根據農田旋耕機的機械結構,本文選取了通過測量動力傳送軸扭矩和轉速的方法求整個旋耕機的實時消耗功率。根據文獻[11]可知,動力傳送軸輸出給旋耕機的功率P(kW)表示為

(1)

其中,M表示動力傳送軸上的扭矩(N·m);n表示動力傳送軸的轉速(r/min)。本文采用電阻應變片電橋測量技術和光感探測技術對這兩個關鍵參數進行測量。

2 傳動軸扭矩和轉速測量

2.1 傳動軸扭矩測量原理

牽引機車通過傳動軸給旋耕機輸出能量,且所有的能量都集中在傳動軸上。由于傳動軸會發生微小的扭曲形變,根據力學知識可知[12],在與傳動軸中心上±45°的方向產生的剪應力最大,也就是說在這個方向上的變形幅度最大。電阻應變片在收到擠壓或者延展時,會產生變形,這時其電阻值也隨之改變,根據這個現象,把電阻應變片緊緊貼在動力傳送軸上;當傳動軸發生形變時,電阻應變片就隨之發生形變,變形幅度越大扭矩越大,阻值的變化就越大,根據阻值的變化情況即可以計算出扭矩。

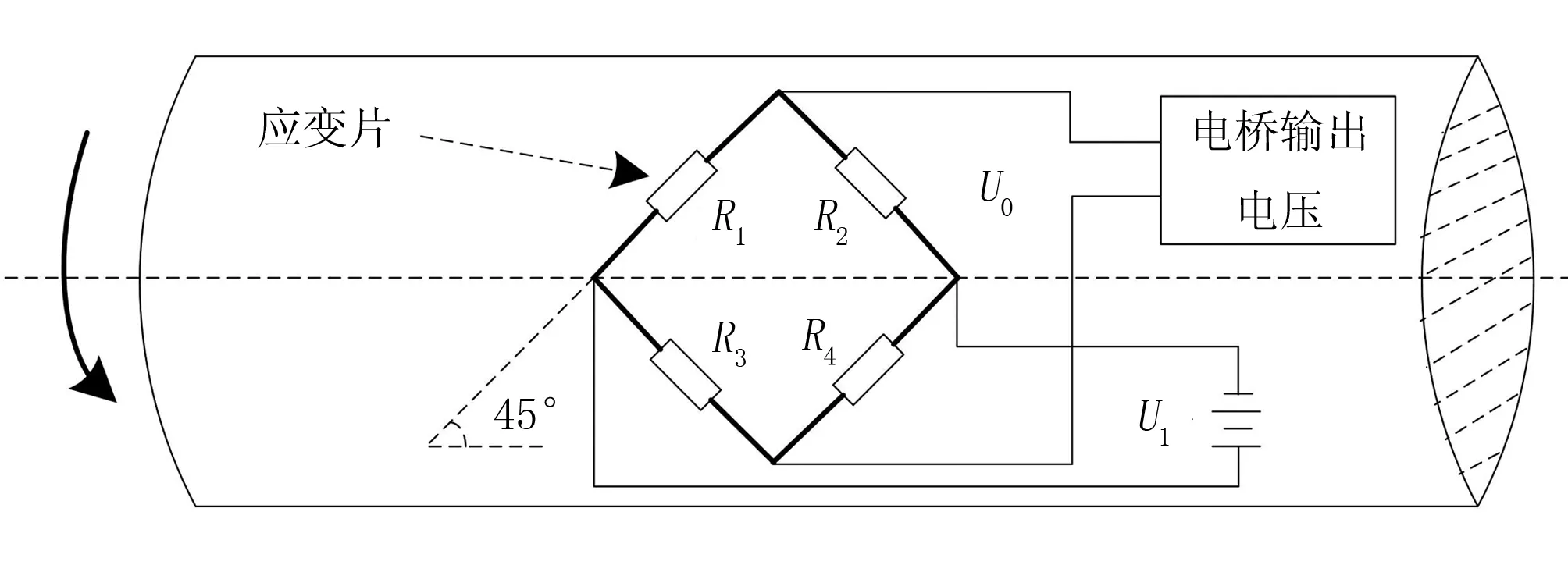

本文采用4個電阻應變片組成電橋,4個應變片電阻值相等均為R,并貼在沿軸線±45°方向上,在兩端加恒定電壓UI,當傳動軸發生形變時,±45°方向上分別發生最大的正負應變,如圖2所示。

圖2 扭矩應變片電橋Fig.2 Torque strain bridge

根據文獻[13]可知,實心動力傳送軸上產生的最大剪應力表示為

(2)

對應的最大剪應形變表示為

(3)

那么扭矩M可以表示為

(4)

其中,G代表傳動軸剪切彈性模量;ε45°代表電阻應變片發生的形應變量;d代表傳動軸直徑(mm);W代表傳動軸抗扭界面模量。

當傳動軸不受外力時,橋臂上4個應變片沒有發生變化,且阻值相等,此時電橋平衡,沒有電壓輸出;如果傳動軸受到外力,傳動軸帶動4個應變片均發生形變,那么阻值也就發生變化,對應的變化量表示為△R1、△R2、△R3和△R4,電橋失去平衡,輸出的電壓Uo表示為

(5)

其中,K是電阻應變片的靈敏系數。那么,電橋的輸出應變量ε表示為

(6)

結合式(4)和式(6)可知,在傳動軸上產生的扭矩M可表示為

(7)

從式(7)中可知:扭矩與電橋的輸出電壓UO成正比例關系。

2.2 轉速的測量

在動力傳送軸上固定一個齒輪盤(120齒)隨傳動軸一起轉動,并在齒輪盤兩側安裝紅外發射光源和光感應器裝置,安裝示意圖如圖3所示。

當傳動軸轉動的時候,齒輪盤上的齒會擋住光線,使光感應器輸出一個低電平;而齒輪盤上齒與齒之間的空擋會使光線通過,此時光感應器輸出高電平;再經過濾波和整形后,就能夠輸出一定頻率的脈沖信號,脈沖頻率與轉速成正比,輸出的脈沖頻率越高,轉速就越快,就可以實現對傳動軸轉速的非接觸準確測量。

考慮到傳動軸的轉速相對不高,所以本文利用測周法進行測量[14],且這種方法可以使測量結果更接近瞬態,具體的方法為:測量兩個脈沖(上升沿)之間的時間△t,然后結合齒輪盤的總齒個數N,即可計算出傳動軸的轉速Vr,可表示為

(8)

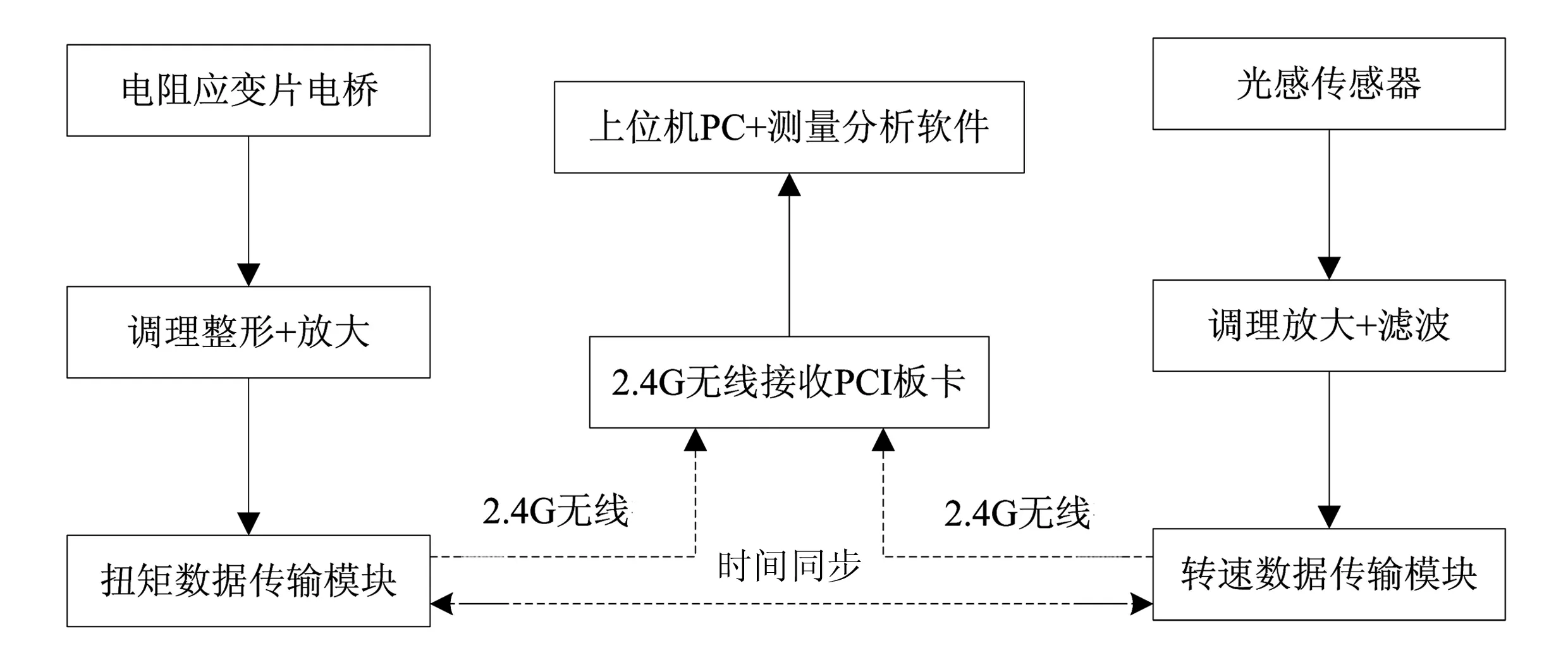

3 測量系統

由于扭矩測量終端和轉速測量裝置都是固定在動力傳送軸上的,為了能夠把數據傳到上位機PC,有線傳輸方式是行不通的。所以,本文采用了2.4G無線傳輸技術,即便動力傳送軸在高速轉動的情況下也能將扭矩和轉速數據實時回傳到上位機進行分析[15]。測量系統結構如圖4所示。

圖4 測量系統結構Fig.4 Structure of measurement system

在工作的過程中,應變片電橋輸出的電壓UO非常小,需要對其進行調理放大處理,最后扭矩數據傳輸模塊把電壓值通過2.4G無線傳輸模塊發送至上位機PC;同理,轉速的測量首先需要對光感應器輸出的脈沖信號進行放大和濾波處理,得到干凈的脈沖信號再通過轉速數據2.4G無線傳輸模塊發送至上位機PC。為了保證能夠同一時刻采集扭矩和轉速數據,在兩個無線模塊中增加了時間同步機制,大大提高了對載荷功率測量的準確度。

上位機PC安裝帶有2.4G通信模塊的PCI板卡,為了實現在上位機上對數據進行顯示、分析和存儲,利用VC++6.0作為專門開發了測量分析軟件,通過調用2.4G通信模塊PCI板卡提供的接口函數建立與扭矩和轉速通信模塊的通信連接,實現數據的交互。上位機通過向采集模塊發送采集和配置指令,然后自動接收定時發來的扭矩和轉速數據,經計算后得到實時的載荷功率,并顯示在屏幕上;也可以調用Teechart曲線繪制插件,建立時間-功率的曲線模型。同時,將這些數據存儲在本機的數據庫Access2003中,以便實現扭矩、轉速和功率的數據復現,或者根據需要統計特定時間段的數據,打印輸出報表。

4 扭矩標定與田間測試結果

為了驗證系統的測量精度和工作穩定性,分別進行了扭矩標定實驗和田間測試。系統的測量精度主要由扭矩精度和轉速精度決定。其中,由于電阻應變片電橋的貼附角度、位置和溫度等影響,會導致扭矩的不確定性較為突出,所以在投入使用前需要對扭矩進行校準和標定。本文中傳動軸的實際轉速并不是太高(范圍在300~600r/min),采用了光感測周法,且選用了120齒的齒輪盤,大大降低了測量誤差,在這里可以忽略不計。

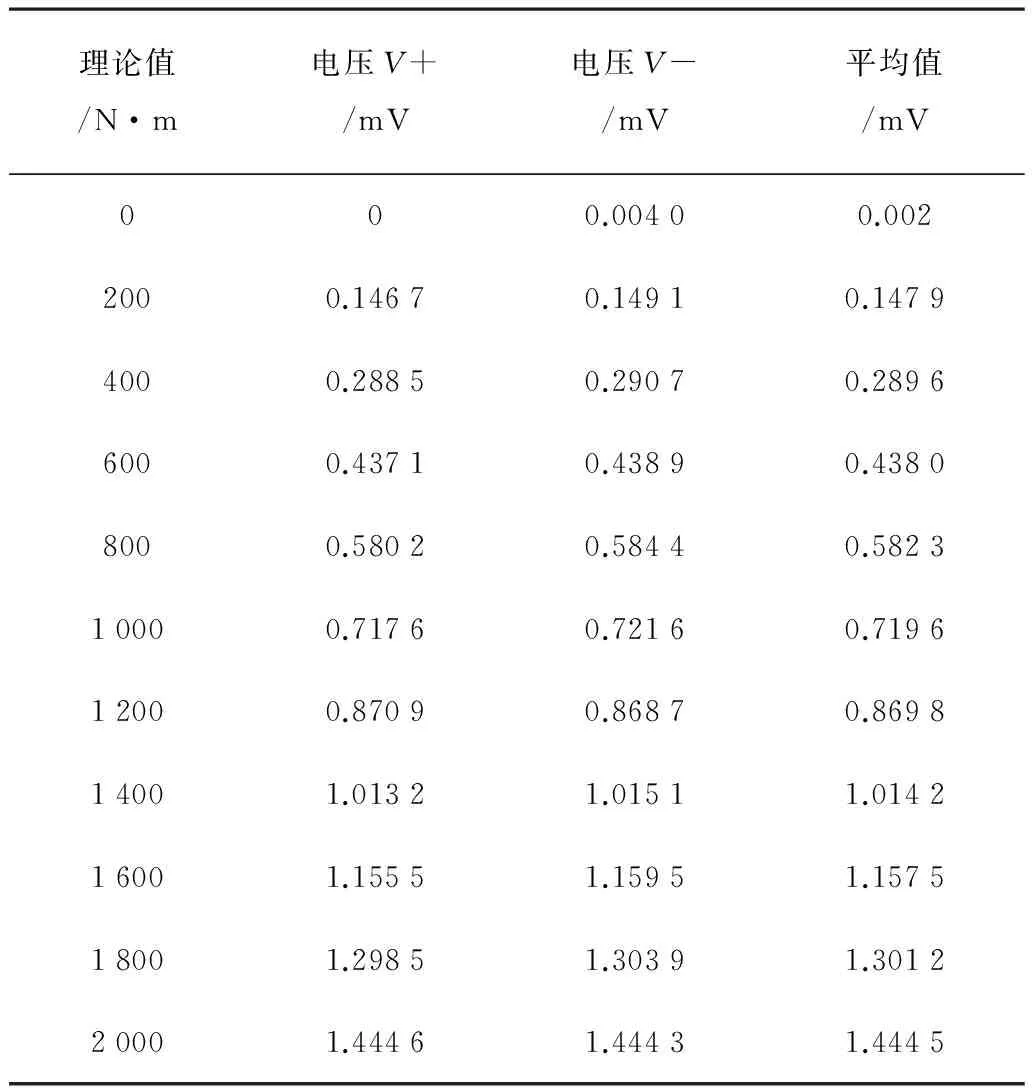

4.1 扭矩標定

為了確定測量系統電橋輸出電壓值與實際扭矩的對應關系,需要進行標定實驗[16]。由于對扭矩的動態標定具有不穩定性,而靜態標定不僅操作簡單,而且穩定性非常高,所以本文選擇了應變式扭矩傳感器的靜態標定方法,通過正向加載標定和反向減載標定兩個步驟組成。在20℃室溫環境中,對旋耕機在扭矩標定平臺上重復了3個循環的操作,每次開始的時候加載扭矩為0,此時電橋輸出電壓應該為0,但往往會有漂移,所以需要校準調理電路使電橋的輸出為0;然后,每次加載或者減載的扭矩為200N·m,標定范圍02 000N·m,并記錄實測的電壓輸出值,最后將這3次得到的數據取平均值,扭矩標定結果如表1所示。加載過程得到的電壓為V+,減載過程得到的電壓為V-。

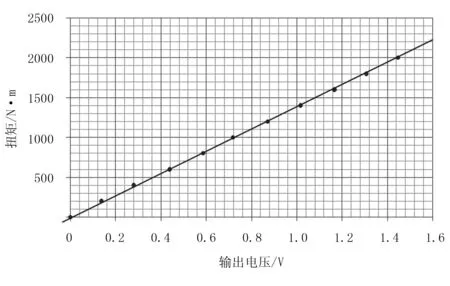

將表1中的扭矩理論值與3次加載和減載得到的電壓平均值在直角坐標系中標出,如圖5所示。

表1 扭矩標定結果Table 1 Torque calibration results

圖5 扭矩與輸出電壓的關系曲線Fig.5 Relationship between torque and output voltage

從圖5中可以看出:扭矩與輸出電壓之間成明顯的線性關系,得到關系式為

y=1389.5x+5.62

(8)

利用標定得到的關系式輸入到上位機的軟件中,在扭矩測量平臺上進行靜態測量進行驗證,重復3次的循環測量,取平均后得到的結果如表2所示。R+和R-分別表示加載和減載過程測得的扭矩。

表2 扭矩測量結果Table 2 Torque measurement results

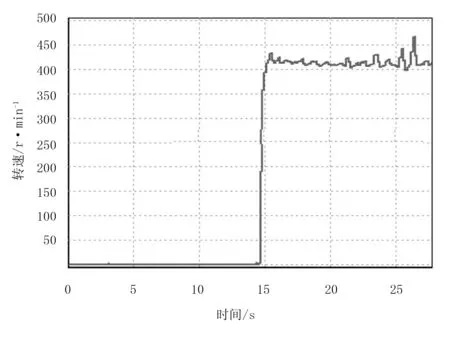

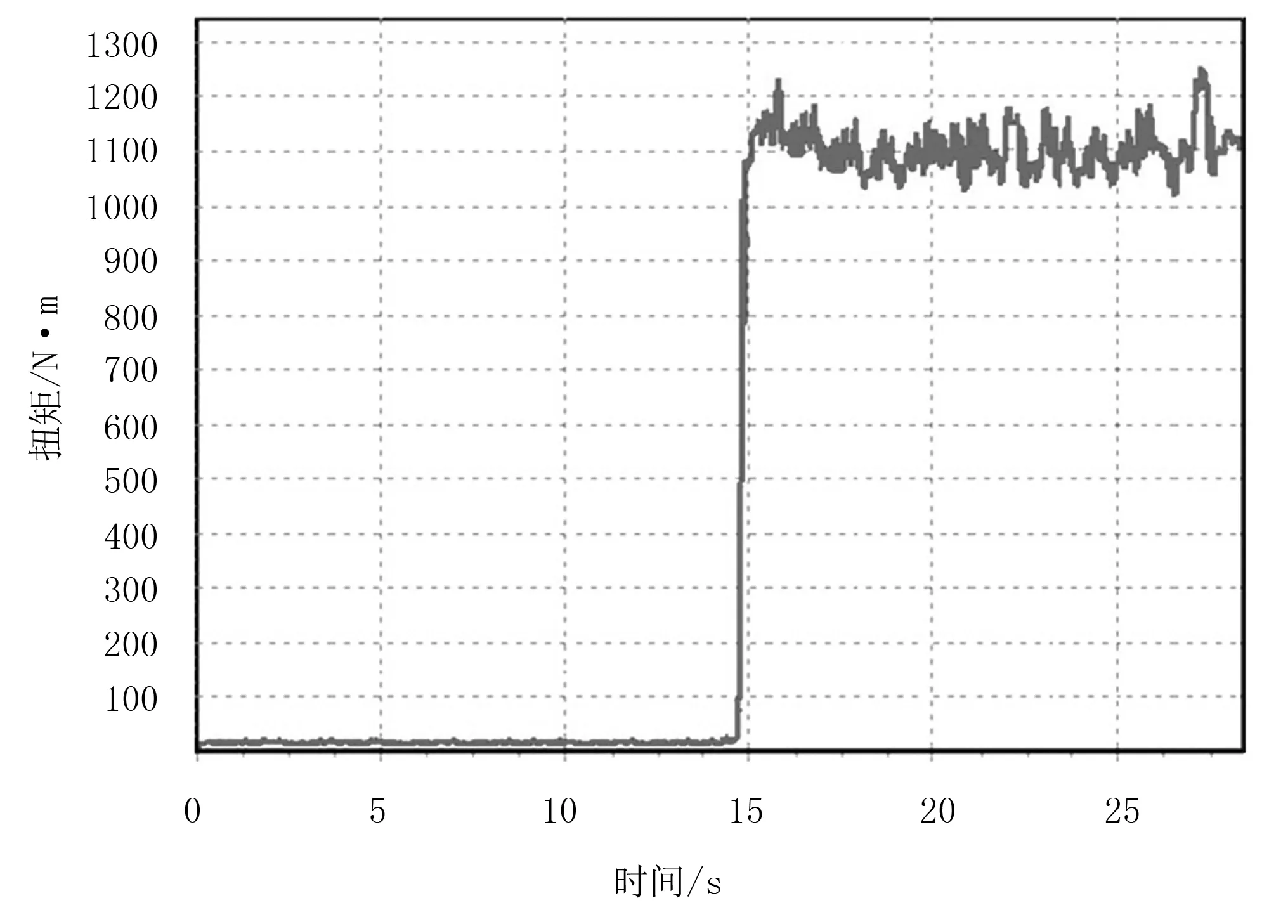

4.2 田間測試試驗

為了驗證設計系統的工作性能,采用1GN-200系列旋耕機進行實驗,其作業寬幅為2.0m,由42片IT245型號刀片組成,轉速可達540r/min,耕深設置為14cm。用東方紅LX954拖拉機作為牽引機車,并選擇較為平整的麥田地塊進行試驗,測試長度38m,機車行駛速度為3.5km/h。將扭矩和轉速測試裝置固定在傳動軸上,并建立與上位機的通信連接,設置系統的測量采樣周期為20ms,在旋耕機正常工作的過程中主要對實時的扭矩和轉速數據進行采集和存儲,并實時顯示輸出的功率,得到的結果如圖6所示。

(a) 轉速實時曲線

(b) 扭矩實時曲線 圖6 轉速和扭矩測試結果Fig.6 Rotational speed and torque test results

綜上所述,可以利用設計的系統對旋耕機的機械結構設計的合理性或者旋耕機的使用方法進行評估,以期能夠實現以最低的功耗完成作業。另外,該系統還可用于故障診斷,如果在正常作業的情況下,傳動系統的輸出功率逐步大幅增大,說明傳動系統存在阻力或者摩擦力過大的可能。例如:刀片鈍化或者齒輪箱異常等,就需要進行必要檢修,避免升級為更大的故障,也可以減少不必要的能耗損失。

5 結論

采用電阻應變片電橋設計了農田旋耕機傳動軸扭矩的測量方法,利用紅外光源感應器實現了傳動軸的轉速測量,從而可以實時得出旋耕機的消耗功率。在實驗室條件下對扭矩進行了靜態標定,得到了電橋輸出電壓與扭矩的關系式,且在02 000N·m范圍內的平均誤差僅為0.347%。田間試測結果表明:設計的農田旋耕機載荷功率在線測量系統能夠準確實時測量旋耕機的消耗功率,且穩定可靠。該系統可通過對不同機械結構和不同作業參數的旋耕機進行功耗測量,為評估階段提供強有力的數據支持,從而對旋耕機機械結構的設計進行優化和改良,最終實現降低消耗功率和節能減排。

[1] 王昆, 陳昕志.基于無線傳感網絡的智能旋耕機定位系統設計[J].農機化研究, 2016,38(5):112-116.

[2] 李志鵬, 李曉英.基于SAW原理汽車轉向扭矩測量的研究[J].傳感技術學報, 2016, 29(5):764-768.

[3] 王瑞, 李耀明, 唐忠, 等.聯合收割機載荷測試系統構建與影響因素分析[J].農機化研究, 2016,38(4):152-157.

[4] 許會, 陳爽, 高松巍.基于筒型測力傳感器的應變分析及扭矩測量[J].沈陽工業大學學報, 2016, 38(5):520-525.

[5] 張海濤, 唐敦兵, 許芹.基于聲表面波的車輛驅動軸動態扭矩測量系統研究[J].農業機械學報, 2014, 45 (10):29-33.

[6] 趙浩.基于FPGA的感應移相式扭矩測量系統[J].傳感技術學報, 2015, 28(10):1486-1489.

[7] 徐堯, 汪惠芬, 劉庭煜, 等.基于激光修正測量的機床進給系統幾何誤差辨識新方法[J].計算機集成制造系統, 2016, 22(10):2408-2418.

[8] 孫永厚, 張驥, 劉夫云, 等.基于扭矩軸坐標系的動力總成懸置系統解耦優化[J].組合機床與自動化加工技術, 2016(7):8-10,14.

[9] 孟楠, 徐立友, 周志立, 等.增程式電動拖拉機及其旋耕機組仿真平臺開發[J].中國機械工程, 2016, 27(3):413-419.

[10] 邱浩, 翁道纛, 董霖, 等.旋耕機濕地彎刀的摩擦磨損性能試驗研究[J].潤滑與密封,2016, 41(8):53-56,61.

[11] 周丹, 孫文磊, 龔睫凱.基于額定風速以下的風力發電機扭矩控制[J].機床與液壓, 2015, 43(11):52-55.

[12] 楊文韜, 耿華, 肖帥, 等.最大功率跟蹤控制下大型風電機組的軸系扭振分析及抑制[J].清華大學學報:自然科學版, 2015, 55(11):1171-117.

[13] 張居敏, 賀小偉, 夏俊芳, 等.高茬秸稈還田耕整機功耗檢測系統設計與試驗[J].農業工程學報, 2014, 30(18):38-46.

[14] 胡文彪, 王智勇, 呂照瑞.感應電機故障診斷中的電機轉速自動測定方法[J].電機與控制應用, 2015, 42(12):74-78.

[15] 李杏華, 張京美, 陳培芬.雙結構光視覺傳感器圓鋼在線測量系統的研究[J].計算機工程與應用, 2015, 51 (14):175-178,185.

[16] 鄭德春, 張永平, 何仲昆, 等.一種應變片裝配系統的校準方法[J].測控技術, 2013, 32(11):128-131.