基于液壓馬達集中驅動的玉米免耕播種機設計與試驗

楊 壯,高琪珉,張銀平,刁培松

(山東理工大學 農業工程與食品科學學院,山東 淄博 255049)

0 引言

粒距均勻性是衡量播種質量的重要指標,保證粒距均勻不僅可以節約種子用量,還可以提高作物產量[1]。GRIEPENTROG[2]指出均勻的粒距可以減少作物間對光、水分和養分的競爭,從而提高作物產量。目前,國內市場上玉米播種機的主流機型還是機械式,排種器驅動方式為橡膠地輪驅動,播種作業時滑移率高,導致施肥播種粒距均勻性差[3-4]。國外對排種器驅動及控制方式的研究較多,Precision Planting[5]公司研發的電驅式排種系統,采用直流電機驅動排種盤,采用測速雷達獲取播種機前進速度,根據測取的速度實時調控排種盤的轉速,該系統已經實際應用。CASE設計的變量播種機采用電控液壓馬達變量播種施肥執行機構,可以通過改變液壓比例閥的開度實現無級調節[6]。近幾年,國內研究人員也逐步開展了排種器驅動及控制方式的研究,蔣春燕等[7]設計了步進電機驅動排種的玉米播種機,建立了電機轉速與拖拉機行進速度之間的關系模型,通過單片機控制電機轉速。YANG等[8]研發了排種器的電機直驅技術,采用直流電機通過周向傳動的方式驅動排種,通過傳感器檢測地輪轉速計算播種機前進速度,根本播種機前進速度和目標株距控制排種器轉速。唐堯華[9]利用霍爾元件對拖拉機前輪測速,根據拖拉機行走速度控制排種器轉速,證明電機驅動排種器變異系數小于地輪傳動。這些研究在實驗室內效果很好,但通過地輪測速,仍然存在滑移率高的問題,實際應用效果不佳[10]。國內對采用液壓驅動方式的玉米播種機也很少。

為實現粒距無級調節,本課題采用液壓馬達驅動排種的方式,設計了粒距動態自適應系統,實現了液壓馬達轉速與拖拉機行駛速度的精確匹配。

1 整機結構和工作原理

1.1 整機結構

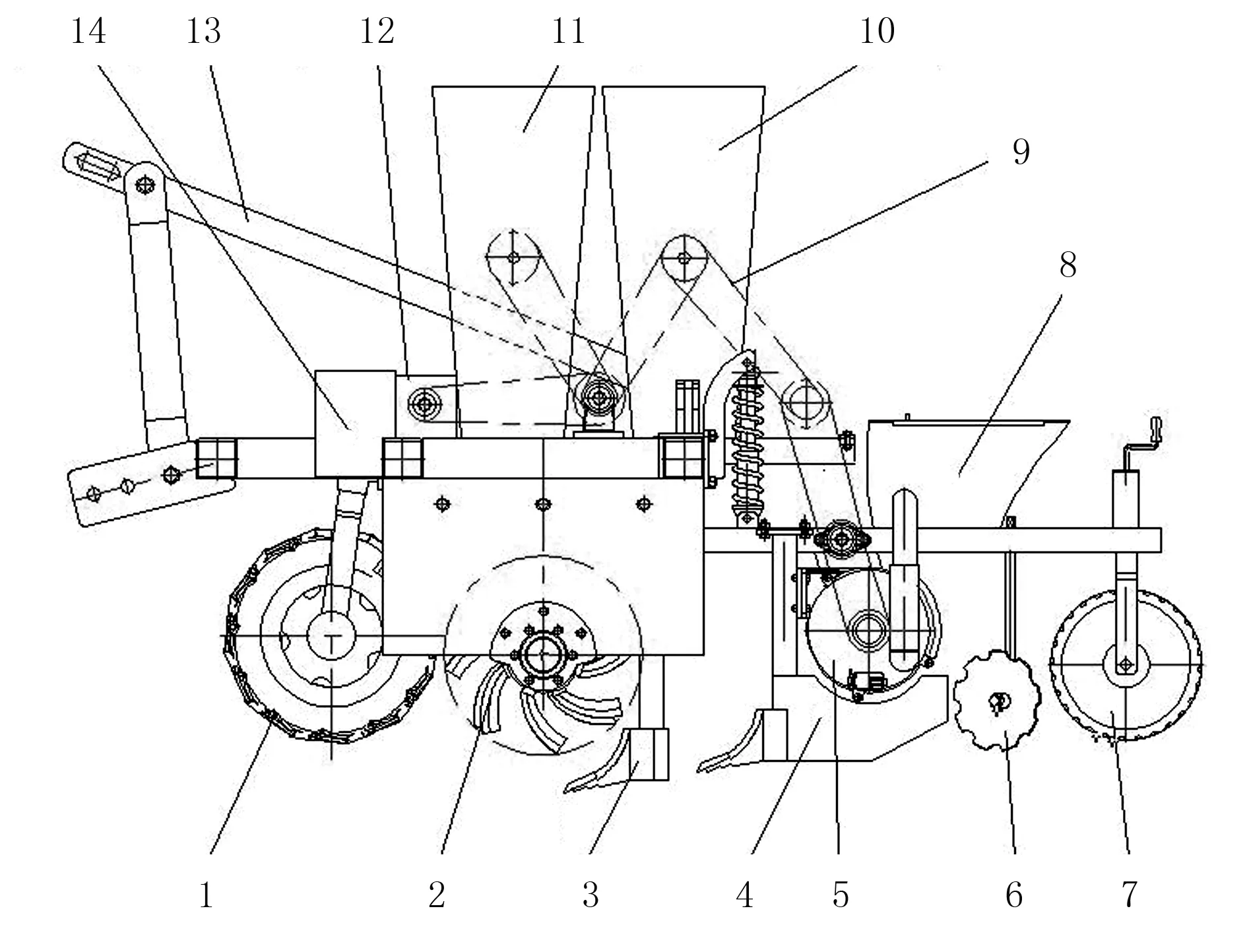

基于液壓馬達集中驅動的玉米免耕播種機整機主要包括限深輪、防堵裝置、施肥裝置、播種單體及傳動系統,如圖1所示。其中,傳動系統采用液壓馬達集中驅動,主要由液壓馬達、液壓流量閥以及各級傳動軸和鏈輪、鏈條組成。其主要技術參數如表1所示。

1.2 工作原理

玉米免耕播種機工作時,采用北斗導航系統測速,拖拉機速度信號通過可編程控制器(PLC)轉換為液壓馬達的流量信號,在拖拉機速度與液壓馬達轉速之間建立一定的關系模型,使液壓馬達轉速隨拖拉機速度變化而變化;液壓馬達驅動總動力軸,總動力軸將動力分配給排肥軸,通過排肥軸分配給單個的排種器。液壓馬達速度的變化引起排種器轉速的變化,從而保證播種粒距不隨拖拉機行駛速度的變化而變化,實現粒距的動態自適應,工作原理如圖2所示。

1.限深輪 2.防堵裝置 3.施肥開溝器 4.播種開溝器 5.排種器 6.覆土器 7.鎮壓輪 8.種箱 9.傳統系統 10.兩側肥箱

11.中間肥箱 12.液壓馬達 13.機架 14.液壓流量閥 圖1 玉米免耕播種機Fig.1 No-tillage planter of corn表1 玉米免耕播種機技術參數Table 1 Technical parameters of no-tillage maize planter

圖2 粒距動態自適應系統工作原理Fig.2 Working principle of the seed spacing dynamic adaptive system

北斗導航系統安裝在拖拉機上,一方面為排種器驅動電機提供速度信號;另一方面在沒有劃行器的情況下保證播種行直線度和鄰接行距一致,方便后續管理。同時,北斗導航系統具有輔助駕駛功能,在作業過程中,機手無需掌控方向盤,拖拉機即可按設定的路徑行駛,在地頭轉彎時進行人工干預,輔助駕駛模式自動解除,大大減輕了機手的勞動強度,提高作業的準確性和效率[11-12]。

2 關鍵部件設計與計算

2.1 液壓驅動方式設計

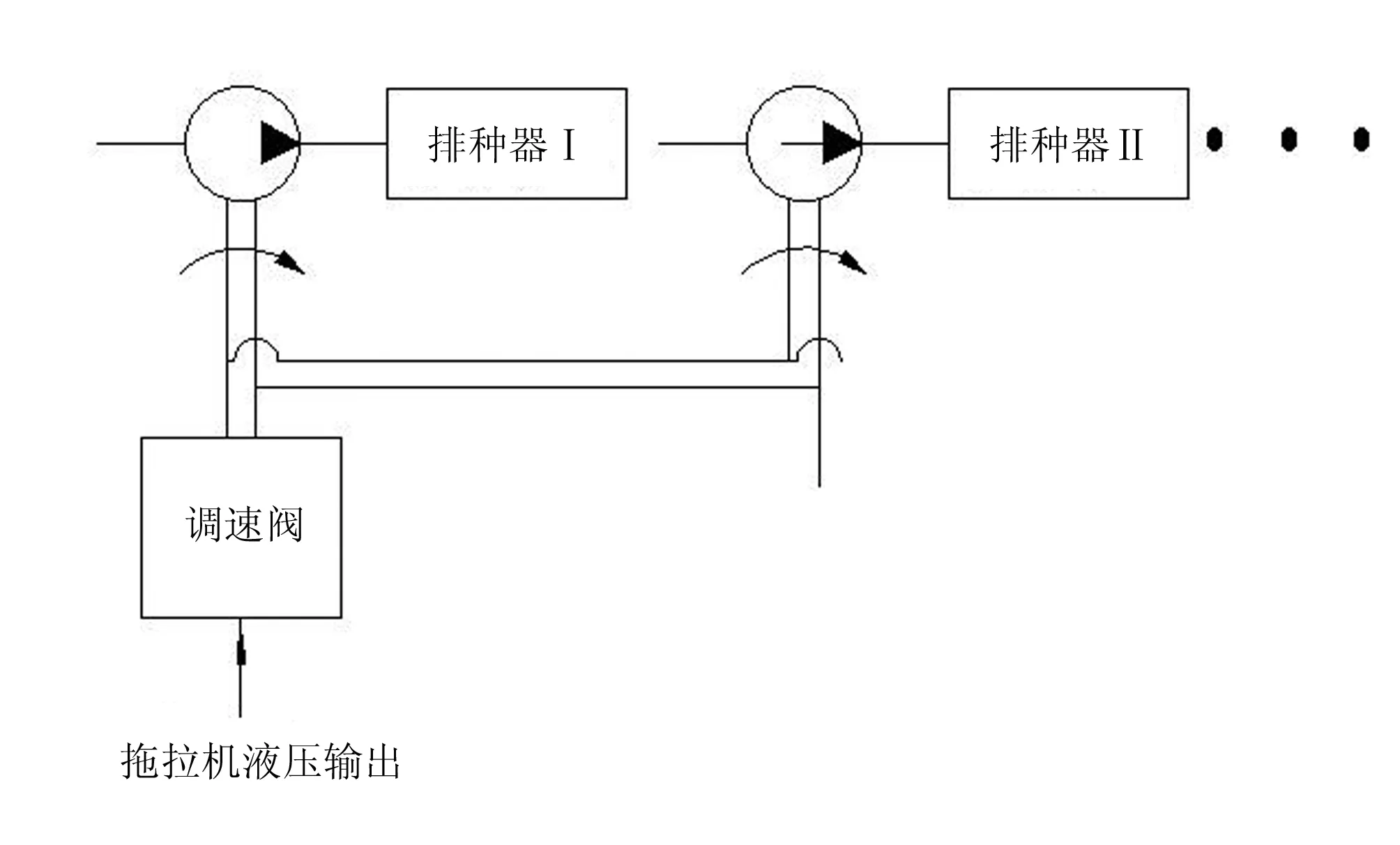

針對液壓馬達驅動使用液壓馬達驅動,設計了兩種液壓馬達驅動方案。方案1如圖3(a)所示:排種器采用獨立的液壓馬達,由一個液壓站統一供油。方案2如圖3(b)所示:采用一個液壓馬達集中驅動主軸,主軸再將動力分配到各排種器。

通過實驗室實驗可知:采用方案1時,即使是同一型號、同一批次的液壓馬達,由總的液壓站分配到各個液壓馬達的流量也會有差異,很難標定,造成各行播種粒距不一致,無法達到要求的播種精度。而方案2由一個液壓馬達驅動主軸后再將動力進行分配,可以保證每個排種器轉速一致,從而保證各行播種粒距的一致性。因此,本研究采用方案2的驅動方式。

(a) 方案1 排種器獨立驅動

(b) 方案2 排種器集中驅動 圖3 排種器液壓驅動方案Fig.3 Methods of seed metering device hydraulic driven

2.2 液壓元器件選擇

2.2.1 液壓馬達

根據玉米免耕播種機的工作環境及工作性能要求,選用液壓馬達首先應保證馬達的功率及流量能夠達到使用要求,本課題選用BM1系列擺線液壓馬達。該系列液壓馬達體積小、質量輕;轉動慣量小,在負載下容易啟動;低速大扭矩,安裝方便;響應速率快[13]。由于所需液壓馬達僅需帶動排種器和排肥器的工作,不需要太大的輸出功率,因此可選用BM1-160擺線液壓馬達,如圖4所示。

圖4 BM1-160擺線液壓馬達Fig.4 BM1-160Cycloid hydraulic motor

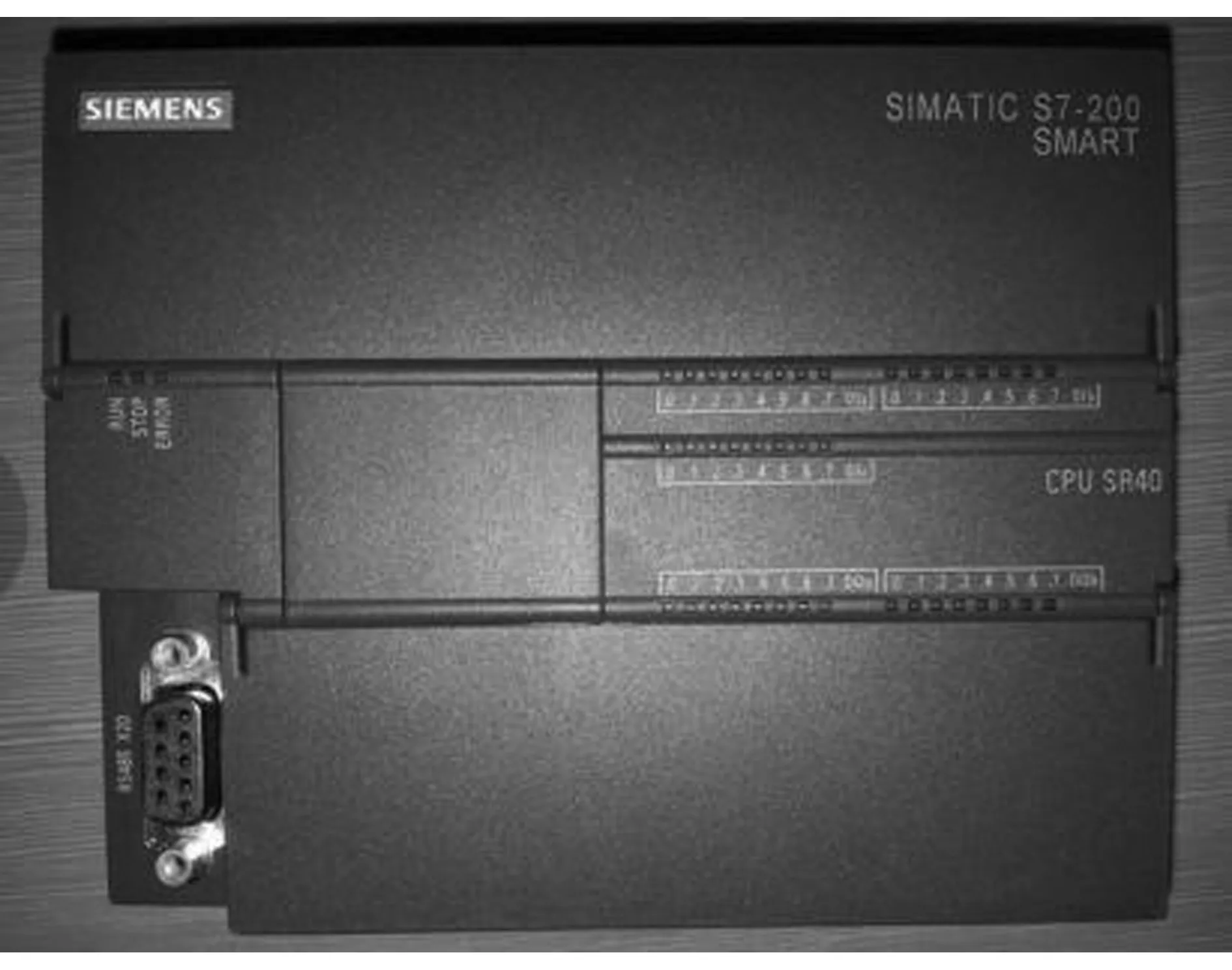

2.2.2 PLC(可編程控制器)

該玉米免耕播種機的施肥器、排種器由轉速液壓馬達驅動,液壓流量閥流量由PLC控制,PLC根據測得的速度動態調節液壓馬達轉速,使排種器轉速與播種機作業速度一致。選用西門子S7-200 SMART系列PLC,如圖5所示。

該款PLC有極高的可靠性,豐富的指令集, 易于掌握,操作便捷,內置豐富集成功能,實時性好,通訊能力強勁,擴展模塊豐富[14]。

圖5 S7-200 SMAR控制器Fig.5 SMAR S7-200 controller

2.2.3 比例調速閥

該玉米免耕播種機的排種器由液壓馬達驅動,液壓馬達轉速通過流量控制,為保證液壓馬達轉速的穩定,所選用的流量閥必須能在低速時防止跳動,因此選用2FRE6A-20B/10Q-R型比例調速閥,如圖6所示。該比例調速閥采用給定電氣信號控制系統的流量保存恒定,與壓力和穩定變化無關,其流量特性和動態特性好,壓力損失小,能有效避免起動跳動[15]。

圖6 比例調速閥2FRE6A-20B/10Q-RFig.6 2FRE6A-20B/10Q-R proportional flow regulator

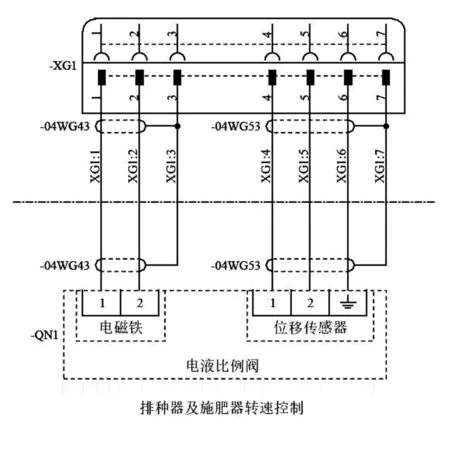

播種機作業啟停階段速度較低,通過北斗導航所測速度信號不穩定,為了修正低速時測得的不穩定信號,在動力主軸上安裝齒盤測速傳感器,測速結果反饋給PLC,修正液壓馬達轉速,保證排肥、排種的均勻性。液壓控制系統的工作原理如圖7所示。

2.3 排種器轉速與機具作業速度關系

播種作業時,首先將畝播量輸入到PLC控制器中,建立播量、排種器轉速與機具行駛速度之間的函數關系,即

L=v·t

(1)

其中,L為t時間內拖拉機行駛的距離(m);t為拖拉機行駛距離為L所用時間。

(2)

式中N—畝播量(株/667m2);

n—排種器轉速(rad/s);

m—單個排種器上的勺孔數量;

v—拖拉機行駛速度;

d—行距(m)。

從而得排種器轉速與機具行駛速度、畝播量之間的函數關系為

n=N·v·d/666.67

(3)

根據建立的關系模型編制程序,設計排種器轉速及流量控制電路,如圖8所示。

圖7 液壓控制系統原理圖Fig.7 Hydraulic system principle sketch

圖8 排種器轉速及流量控制電路圖Fig.8 Control circuit diagram of the speed and flow rate of the seeder unit

3 試驗

3.1 試驗條件

試驗在山東淄博臨淄富群農機合作社試驗田進行,秸稈覆蓋量不小于40%,秸稈切碎長度合格率不小于85%、殘茬覆蓋量0.3~0.6kg/m2(秸稈含水率不大于25%),配套動力不小于89kW。

3.2 試驗方法

排肥、排種性能在生產廠內進行試驗檢測,整機性能和播種參數在田間生產示范試驗基地進行。

試驗地測定區長100m、寬50m,在小麥收獲后的第2 天進行檢測,地塊平整,同時測定了土壤含水率、土壤堅實度、麥茬高度、秸稈覆蓋量等。主要檢驗依據為JB /T 6274.1 - 2001《谷物條播機技術條件》、GB /T 20865- 2007《免耕施肥播種機》和GB /T 6973 -2005《單粒( 精密) 播種機試驗方法》。檢測設備包括照相機、攝像機、土壤堅實度儀、土壤水分溫度測量儀、土壤盒以及容重器、谷物快速水分測定儀、電子自動數粒儀、手持氣象站、光電式轉速表、標桿、烘干箱、臺秤、電子天平和皮尺等[16-17]。

1)播種機防擁堵性能測試:往返一個行程不發生堵塞或者有一次輕度堵塞,即視為合格。

2)粒距均勻性測量:設置拖拉機行駛速度為2、3、4km/h,畝(667m2)播量分別為4 000、4 500、5 000株和拖拉機行駛速度為4km/h,分別播種一個來回,播種后隨機取8行,每行在100m內隨機取20個點,人工扒開土層進行粒距測量,記錄數據。

3)播種、施肥深度測量:播種后,隨機取8行,每行在50m內隨機取20個點,人工扒開土層進行播種深度、施肥深度測量,并記錄測試數據。

4)鄰接行距測量:播種后,在幾趟往返的鄰接行上隨機取100m,測量100m內鄰接行上任意2行的行距,重復10次記錄數據。

3.3 試驗結果

1)機具通過性在機具的3次通過性測試中,測試行程100m,3次均無堵塞,機具的通過性良好。

2)粒距測量所得結果如表2所示。試驗結果表明:在不同的作業速度下,播種粒距合格率均不小于95%,符合設計要求;但隨著作業速度的增加,粒距合格率下降,這可能與勺盤式式排種器的排種精度有關, 因此對于勺盤式播種機來說,要保證粒距均勻性,其作業速度最好不超過4km/h。

3)播種深度、施肥深度測量所得結果如表3所示。播種深度、施肥深度及種肥間距合格率分別為88.82%、90.32%、90.17%,符合設計要求。

4)鄰接行距測量所得結果如表4所示,可知北斗導航的定位鄰接行間距誤差為2.8(cm/100m)。

表2 粒距測量結果Table 2 Results of seed space

表3 播種試驗結果Table 3 Results of planting

4 結論

設計了一種液壓馬達集中驅動排種的玉米免耕播種機,重點設計了液壓驅動系統和傳動系統,解決了粒距無極調節問題。設計的株距動態自適應系統,能保證株距不隨拖拉機行駛速度的變化而改變。田間試驗表明:在秸稈覆蓋量大于40%條件下,基于液壓馬達集中驅動排種的玉米免耕播種機通過性良好,在作業速度≤4km/h的條件下,播種粒距合格率均不小于95%,播種深度、施肥深度及種肥間距合格率分別為88.82%、90.32%、90.17%,鄰接行距誤差為2.8cm,符合設計要求。

[1] 馮曉靜, 桑永英, 張東興. 玉米精密播種機播種均勻性影響因素的分析[C]// 玉米產業技術大會, 2008.

[2] GRIEPENTROG H W. Seed distribution over the area[C]// Ag Eng Oslo 98. International Conference on Agricultural Engineering, 1998:66-67.

[3] 王次年. 免耕播種機防滑地輪的設計與研究[D].淄博:山東理工大學, 2011.

[4] 王次年, 夏連明, 張緒鳳.免耕播種防滑地輪的設計與研究[J].農機化研究, 2012, 34(1):139-141,145.

[5] STAGGENBORG S A. Effect of planter speed and seed firmers on corn stand establishment[J].Applied Engineering in Agriculture, 2004, 20(5):573-580.

[6] 王熙, 王新忠.三種不同變量施肥執行機構的比較研究[J].農機化研究,2006(1):122-124.

[7] 蔣春燕.玉米精密播種機智能控制系統的研究[D].淄博:山東理工大學,2015.

[8] Zhang G Z, Zang Y, Luo X W, et al.Design and indoor simulated experiment of pneumatic rice seed metering device.[J].International Journal of Agricultural & Biological Engineering,2015, 8(4):10-18.

[9] 唐堯華.基于拖拉機前輪轉速的排種驅動系統的研究[D].保定:河北農業大學,2009.

[10] 趙艷忠,張晨光,王運興,等.免耕播種機地輪摩擦力與滑移率試驗研究[J].東北農業大學學報, 2016,47(10):58-66.

[11] 張野, 張瑞宏, 金亦富,等.基于北斗導航的自動駕駛系統在農用拖拉機上的應用[J].農業裝備技術, 2016,42(3):8-10.

[12] 林武坤.番禺區農機部門對拖拉機輔助駕駛裝置進行試驗[J].現代農業裝備,2015(2):74.

[13] 宋一平, 孟軒.擺線液壓馬達的選用[J].工程機械與維修,2010(1):162-163.

[14] 何獻忠.可編程控制器應用技術:西門子S7-200系列[M].北京:清華大學出版社,2013.

[15] 杜來林, 楊超.調速閥流量穩定性分析[J].機電產品開發與創新,2011, 24(3):138-140.

[16] 楊自棟, 杜瑞成, 馬明建,等.2 BMFY-4型玉米免耕播種機研制與試驗[J].農機化研究, 2014,36(1):155-160.

[17] 楊自棟, 杜瑞成, 蔡善儒,等.2BMFY-4型智能玉米免耕播種機研制與示范[C]// 中國農業工程學會2011年學術年會論文集,2011.