刀盤機構動平衡試驗分析

龐 敏

(許昌煙草機械有限責任公司 生產技術部,河南 許昌 461000 )

由于材料組織不均勻或毛坯缺陷、零件外形的誤差(尤其具有非加工部分)、加工及裝配中產生的誤差和具有非對稱的幾何形狀等多種原因,使通過轉子質心的主慣性軸與旋轉軸不相重合,因而旋轉時轉子產生不平衡的離心力,對于重型或高轉速的轉子,會引起非常大的不平衡的離心力,成為軸承的磨損,軸的斷裂,軸系、機器或基礎振動、噪聲的主要原因之一;所以,機器,特別是重型機器在裝配時,其轉子應進行動平衡。平衡是改善轉子的質量分布,以保證轉子在其軸承中旋轉時,不因不平衡而引起振動,或振動力減小到允許范圍內的工藝過程[1]。

刀盤機構主要用于將卷制成型后高速直線運動的濾棒條或煙條切割成長度相等、切口平齊的濾棒或煙支[2],可以說是整機的心臟,濾棒、煙支的切割質量和性能穩定與之息息相關。刀盤機構結構復雜,位置精度要求高,工作中高速運轉,平衡精度要求高,因而其平衡精度的控制更是關鍵技術中的核心問題。

1 刀盤機構的結構分析

1.1 刀盤機構結構介紹

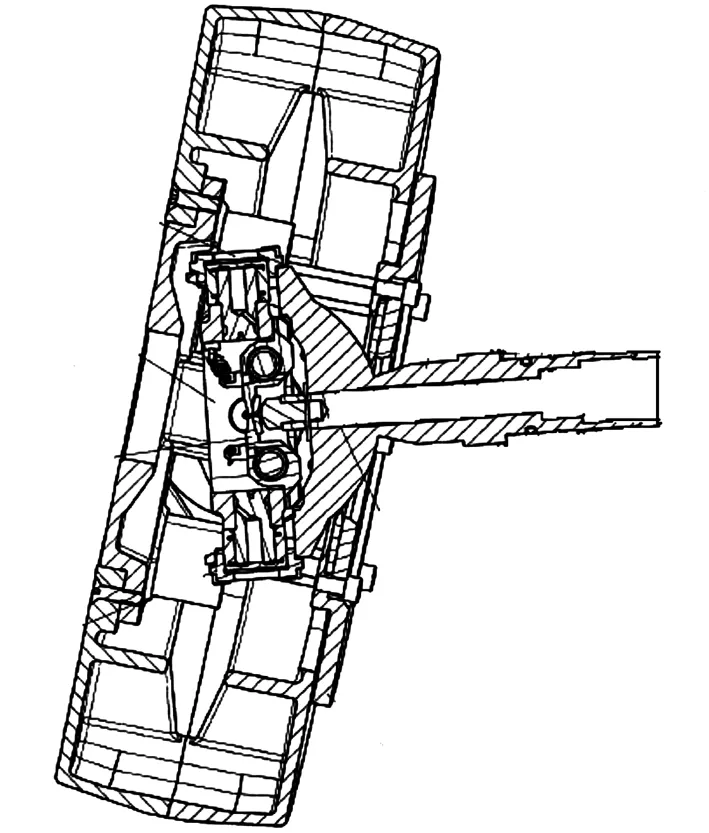

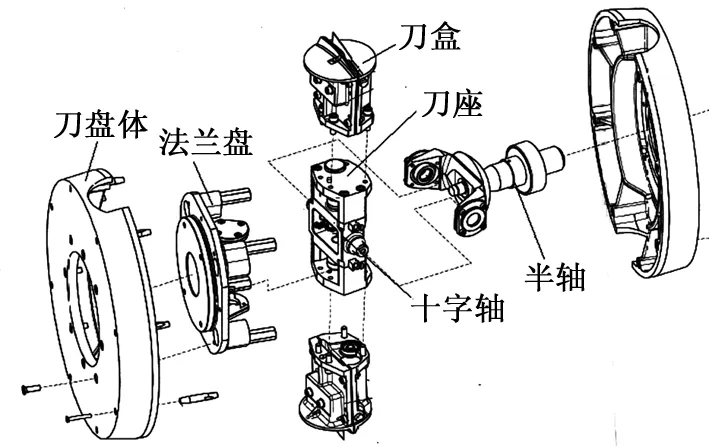

刀盤機構的結構及其爆炸圖分別如圖1和圖2所示。在刀盤機構中,半軸為鑄鐵件QT500—7,有非加工面,且其結構不對稱;刀盒為鑄鋁鎂合金ZM5,也有大量的非加工面,1套刀盤機構有2個刀盒;刀盤體材料為鍛鋁,由左右兩部分組合在一起,二者的內部型腔結構都不對稱,且型腔內有不加工面,因其尺寸較大,在該部件中質量最大;十字軸、刀盒座材料均為鑄鋼ZG45Mn,其中刀盒座有2個;法蘭盤為一般的鋼件,其結構形狀局部不對稱。該部件組裝后其整體內部結構不對稱。

圖1 刀盤機構結構圖

圖2 刀盤機構爆炸圖

1.2 引起刀盤機構不平衡的基本原因

引起刀盤機構不平衡的基本原因如下。

1)設計誤差。包括:半軸、法蘭盤和刀盤體等旋轉零件結構不均勻對稱;刀盒、半軸和刀盤體等零件有未加工表面,材料厚度不一致;零件之間配合間隙產生徑向和軸向擺動。

2)材料缺陷。包括:半軸、刀盒等鑄件有氣孔、材料密度不均;刀盒內滾動軸承的轉動誤差和間隙。

3)加工與裝配誤差。包括:每個零件在切削加工過程中都存在切削誤差;加工后會產生永久變形,尤其是刀盤體,材料和結構決定其加工后變形較大;固定螺釘擰緊程度不均會引起翹曲。

綜合上述因素可知,刀盤機構存在的不平衡因素較多,結構復雜又非常緊湊,其不平衡量的校正很難保證,是生產制造中的一個技術難點。

1.3 刀盤機構的轉子類型

由圖1和圖2可以看出,該轉子(刀盤機構)有軸向不平衡分量,能使轉子內部發生撓曲變形,且轉子附帶有柔性部件(半軸),該機構屬于剛性、撓性轉子,所以該轉子應采用多個(2個以上)校正平面校正不平衡,且在轉子的工作轉速或高于工作轉速的特定轉速下作動平衡。

2 動平衡方法及步驟分析

2.1 動平衡方法

目前常用的不平衡量校正方法有如下幾種:1)加重,用鉚、焊、膠接、壓裝、螺紋聯接或噴涂等方法加重;2)去重,用鉆削、銑削、刨削、偏心車削、打磨、拋光或激光熔化等方法去重;3)調整,調整轉子上預先設置的可調整塊位置[3]。

評價轉子不平衡大小,在圖樣上可用許用不平衡量Uper表示:

Uper=eperm

式中,eper是轉子單位質量的許用不平衡度,單位為g·mm/kg;m是轉子質量,單位為kg。

由此可以看出,轉子不平衡量大小與轉子質量成正比。考慮到刀盤機構結構緊湊位置有限,采取去重和加重2種方法來進行不平衡量校正。

2.2 步驟分析

目前,對刀盤機構進行動平衡試驗采用的設備是硬支撐平衡機HY20UB,從零件加工到該部件組裝完成按順序共做如下5次動平衡試驗。

1)半軸加工后單獨做動平衡試驗。用于消除其結構不均勻對稱、有未加工表面等設計誤差,以及鑄件引起的氣孔、材料密度不均等材料誤差。

2)刀盤體加工后單獨做動平衡試驗。除了要消除同半軸一樣的設計和材料誤差外,作為結合件產生的裝配誤差、加工中的切削誤差和加工后引起的永久變形也是其單獨做動平衡試驗的重要因素。

3)十字軸、刀盒和刀盒座組裝到一起后做動平衡試驗。十字軸、刀盒座為精加工過的鋼件,引起不平衡的主要因素是鑄鋁鎂合金的刀盒本身、各零件之間以及與各種標準件之間的裝配誤差。

4)十字軸、刀盒、刀盒座和法蘭盤組裝到一起后做動平衡試驗。主要用于消除法蘭盤自身結構不對稱產生的不平衡與上一步平衡后的剩余不平衡量的矢量和,采用壓裝法蘭盤上不同位置、不同數量的墊片來校正其不平衡的方法。

5)整個刀盤機構組裝好后做最終動平衡試驗。上述4個步驟對組裝整體刀盤機構前的零部件分別進行了平衡找正,在整體的裝配過程中,這些部件的剩余不平衡量以矢量和相加,此外還要考慮裝配精度和變形引起的不平衡量;因此,由平衡后的各零部件最終裝配起來的刀盤機構還需要進行平衡校正。

刀盤機構的工作轉速為3 000 r/min,根據剛性、撓性轉子的結構特性和平衡方法要求,考慮到平衡機的性能參數為最高3 000 r/min的平衡轉速,筆者選擇做動平衡試驗的轉速為3 000 r/min。

3 存在的問題、原因分析和采取的措施

3.1 十字軸動平衡試驗

1)問題。十字軸單獨做動平衡試驗時,在允許的部位去除材料消除平衡時,因去除材料量太大,導致去除材料位置壁太薄,導致強度不夠。

2)原因。該零件的鑄件精度太差,不平衡量太大。

3)措施。提高鑄件精度。

3.2 十字軸、刀盒和刀盒座組裝后動平衡試驗

1)問題。十字軸、刀盒和刀盒座組裝到一起后做動平衡試驗時,通過去重的方法不能實現動平衡試驗的精度。這一步的動平衡試驗是由1個十字軸、2個對稱的刀盒、刀盒座組裝到一起進行的,去除質量的位置選擇在2個刀盒上,如果不平衡量太大,在保證刀盒本身強度的基礎上,在有限的位置上通過去除質量的方法無法校正到其所要求的不平衡量。

2)原因。2個刀盒的質量差異是導致其不平衡的主要因素;刀盒的材質為鋁鎂合金,比重比較小,在保證其強度要求的前提下可去除的材料體積很有限,導致總的去除質量太小,達不到不平衡量的校正要求。

3)措施。如果該零件鑄件的質量精度不高,采用全部加工代替存在非加工面的方法能徹底解決該問題;另一種方法是在該部件裝配前,把該批次中的刀盒稱重,然后從中選配出質量最接近的1對刀盒裝配在1個刀盤機構中,在其他零件滿足精度要求的前提下,該方法也基本能解決問題。

3.3 刀盤機構動平衡試驗

1)問題。刀盤機構最終動平衡試驗達不到其動平衡精度要求,即前4步的動平衡試驗都能滿足,而最后的總體動平衡精度滿足不了。

2)原因。一般情況下,零件或部件之間的配合間隙和精度是引起總體動平衡精度超差的主要原因;由于零件或部件之間的不平衡量以矢量和相加,總裝之后的動平衡其不平衡量的分布是不定的,最壞情況下所有的不平衡量以代數和相加,在這種極端情況下,該因素是導致刀盤機構最終不平衡的主要因素。

3)措施。拆卸、調整、裝配和動平衡試驗,按照前4步的方法重新再來一遍,一般情況下最終動平衡試驗能滿足精度要求;如果經過上述反復試驗后還是滿足不了,那就是碰到了上述所說的極端情況,在這種情況下就只能通過更換刀盤體、法蘭盤和半軸等對動平衡影響較大的工件的方法來解決。

4 提高動平衡精度應采取的措施

提高動平衡精度應采取如下措施。

1)提高零件的加工精度。對于動平衡精度要求高的轉子(刀盤機構),為了提高整體部件的動平衡精度,該部件所有零件非配合面也應盡量精密加工。

2)刀盒、刀盒座等位置對稱成對裝配的零件,一個批次裝配的該類零件應先進行稱重,把質量最接近的1對零件配成1組,用于裝在1個刀盤機構上。

3)在刀盤機構裝配的過程中,有配合要求的回轉件之間(包括軸承等標準件),同一個批次的,采用選配的互換裝配法[4],以減小裝配間隙,提高裝配精度。

4)除非是精密鑄造,否則鑄件最好不要保留非加工面,應采取全部加工。

5)裝配螺栓、螺釘的孔或螺孔,提高其位置精度,減小孔與螺栓的間隙,或者采取更精密的連接方式。

6)盡量采用力矩扳手裝配螺栓、螺釘以消除固定螺釘擰緊程度不均引起的翹曲變形。

7)刀盤機構的前3步動平衡試驗,即半軸、刀盤體和十字軸、刀盒、刀盒座組裝到一起各自試驗后,把各自剩余的不平衡量的數量、方向標注在該零件或部件上,一個批次多套同時裝配時,通過選配的方法盡量把剩余不平衡量[5]以矢量和相減的方式裝配到一起。

5 注意事項

動平衡試驗注意事項如下:1)進行動平衡試驗前,應先對動平衡用的工裝進行動平衡試驗,且其動平衡精度應高于刀盤機構動平衡精度;2)動平衡試驗用的工裝,每間隔一段時間都要重新測量和做動平衡,以避免由于使用中的磕碰、放置不當引起變形、磨損等原因導致的其本身平衡精度降低;3)轉子找平衡前,應先用百分表檢測轉子或工裝用于支承的心軸的同軸度,且保證左右兩端同時檢測,二者同軸后才能進行下一步的平衡試驗;4)每一步做完平衡找正后,應在適當的位置做好定位標記,確保拆卸后再次裝配時在同一位置;5)應經常保持動平衡機的清潔,導軌面上應經常涂油防銹,把不常用導軌的部分涂上防銹油,并貼上油紙進行保護。

[1] 成大先. 機械設計手冊[M]. 北京:化學工業出版社,2004.

[2] 黃嘉祁. 煙草工業手冊[M]. 北京:中國輕工業出版社,1999.

[3] 陳宏鈞. 實用機械加工工藝手冊[M]. 北京:機械工業出版社,2003.

[4] 陳宏鈞. 機械加工工藝裝備設計員手冊[M]. 北京:機械工業出版社,2008.

[5] GB/T 9239—1995,機械振動 平衡術語[S].