技術分析法在沖壓件材料定額中的應用與驗證

劉曉豐,劉占浩,孫嘯天,高培源,石睿睿,趙連剛

(國家電網許繼集團有限公司,河南 許昌 461000)

在企業現有的組織、管理、生產和技術條件下,根據產品的設計結構、技術性加工內容與要求、工藝實施方法和生產基本技術條件等信息,為產品(或零件)提前制定的在生產過程中所需要消耗的主要原材料、輔助材料等各種材料的標準數量,稱為材料消耗工藝定額[1]。在當今市場經濟形勢沖擊下,企業想要在市場上立足,就必須根據市場需求組織生產,以質優價廉的商品滿足客戶要求。合理制定材料消耗工藝定額,一方面可以使企業盡量減少材料損耗;另一方面使物資供應和組織生產達到高度計劃性[2-3]。

材料消耗工藝定額的制定主要有如下3種方法:技術分析法、統計分析法和經驗分析法[4]。本文通過案例詳細說明技術分析法在沖壓件原材料消耗工藝定額中的應用。

1 技術分析法簡介

技術分析法是在制定材料消耗定額時,以技術要求、工藝文件和設計圖樣等主要技術性文件資料為參考依據,在相應具有技術性措施的基礎上,經過科學、嚴謹的分析和技術計算使得定額經濟合理的方法。具有產量大、已定型和技術文件資料全面等特點的產品宜采用技術分析法制定材料消耗工藝定額。

技術分析法包括下料法、試驗法和生產測定法[5-7]。下料法是在選擇材料時,需要考慮材料尺寸與毛料尺寸成倍數關系,然后進行排樣,保證排樣方式經濟合理,將產生的殘料和夾頭等按比例分攤到單位零件上,最終得出單位零件材料(原材料和輔助材料)消耗工藝定額。試驗法是在實際生產過程中,為制定單位零件(產品)的材料(原材料和輔助材料)消耗工藝定額,可采用測算及測試等2種方法對單位時間、單位容量、單位面積內原材料和輔助材料的消耗量進行確定。在制定表面鍍層材料(如電鍍材料)、涂裝材料和石油等燃料的消耗定額時通常采用該方法。生產測定法是指零件或者產品的材料消耗量通過實際稱量、測量獲得。在制定焊接件、一些復雜大型鑄造件、塑料件和模壓橡膠的消耗定額時一般采用該方法。

對于從事機械加工行業的企業單位,設計人員首先應根據產品零件的尺寸、外形以及材質進行計算,確定零件的凈質量;然后,定額人員參照工藝文件將工藝損耗部分確定下來,便可獲得工藝定額。

采用該方法制定材料定額,應對產品工藝文件、圖樣以及生產條件進行詳細、深入的研究與分析,確定當下車間生產中材料消耗方面不合理的具體問題以及主要原因,吸取成熟的技術經驗和先進方法,同時綜合考慮自身條件與實現可能性,才能成功制定切實可行、科學先進的材料消耗工藝定額,保證定額的先進性。

此方法科學可靠、數據準確;但是需要較大的計算工作量,且還需具備完善的技術文件、工藝文件等相關資料。

2 技術分析法應用

本文應用技術分析法——下料法來制定鈑金結構材料消耗工藝定額。A-753機箱側板(見圖1)是一個沖壓件,材質為SPCC,料厚為2.5 mm。

圖1 A-753機箱側板尺寸

2.1 冷軋板材料消耗工藝定額編制原則

工業企業在制定原材料消耗工藝定額工作中,應堅持按照客觀經濟規律辦事、精打細算和講究經濟效果的原則,既要在滿足產品質量的前提下,盡可能降低原材料消耗標準,力求先進;又要考慮本企業現行生產、技術、組織條件的客觀可能。

2.2 冷軋板材料消耗工藝定額編制依據

制定冷軋板消耗工藝定額,應以下列技術資料為依據:1)機箱(零組件)圖樣、零、組件細目表和產品技術條件;2)現行工藝規程和生產說明書;3)車間工藝分工表、工藝計劃表或工藝路線流轉卡; 4)現行冷軋板的技術標準;5)分產品(或零件)批次的冷軋板實際消耗統計資料;6)零組件工藝協調(交接狀況)單。

2.3 冷軋板材料消耗工藝定額編制過程

冷軋板材料消耗工藝定額編制過程如下。

1)計算條料寬度和進距。根據工藝計算,不進行最后修邊,其落料尺寸為345 mm×132.5 mm,進行排樣(見圖2),確定條料寬度。

圖2 排樣方式

計算公式為:

B1=D+2b

(1)

A=D1+a

(2)

式中,B1是條料寬度,單位為mm;D是落料寬度,單位為mm;b是沿邊搭邊,單位為mm;A是進距,單位為mm;D1是落料長度,單位為mm;a是搭邊,單位為mm。由搭邊a=3 mm,沿邊b=3.5 mm,計算得條料寬度B1=139.5 mm,進距A=348 mm。

圖3 原材料板材排樣

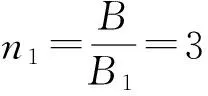

板材切成條料數n1為:

(3)

式中,B是板材的寬度,單位為mm。每條條料可制機箱側板數n2為:

(4)

式中,L是板材的長度,單位為mm。則每張板材可制機箱側板數N為:

N=n1n2=9

(5)

3)計算單件材料消耗工藝定額。單件材料消耗工藝定額計算公式如下:

(6)

式中,C是沖制單件零件所消耗冷軋板材料的定額值,單位為kg;N是板材毛料經過沖壓加工最后獲得的沖壓件數量,它由沖壓件展開料在板面上的排樣方式所確定;G是冷軋板材毛料的質量(根據板材長、寬尺寸加上各自公差的1/2進行計算),單位為kg。由G=1 106×454×2.5×7.85×10-6=9.854 2 (kg),得:C=9.854 2/9=1.094 9 (kg)。

4)計算材料利用率。材料利用率表征材料被有效利用程度,具體定義為單件零件凈重與單件零件材料定額百分比。

(7)

g凈=g-g孔

(8)

式中,K利是單件沖壓件材料利用率,單位為%;g凈是單件零件的凈重,單位為kg;C是沖制單件零件所消耗冷軋板材料的定額值,單位為kg;g孔是單件零件沖孔的質量,單位為kg;g是單件零件未沖孔的質量,單位為kg。根據式7和式8計算可得:

g=345×132.5×2.5×7.85×10-6=0.897 1 (kg)

g孔=π×22×2.5×7.85×10-6×33×4=0.032 6 (kg)

g凈=g-g孔=0.897 1-0.032 6=0.864 5 (kg)

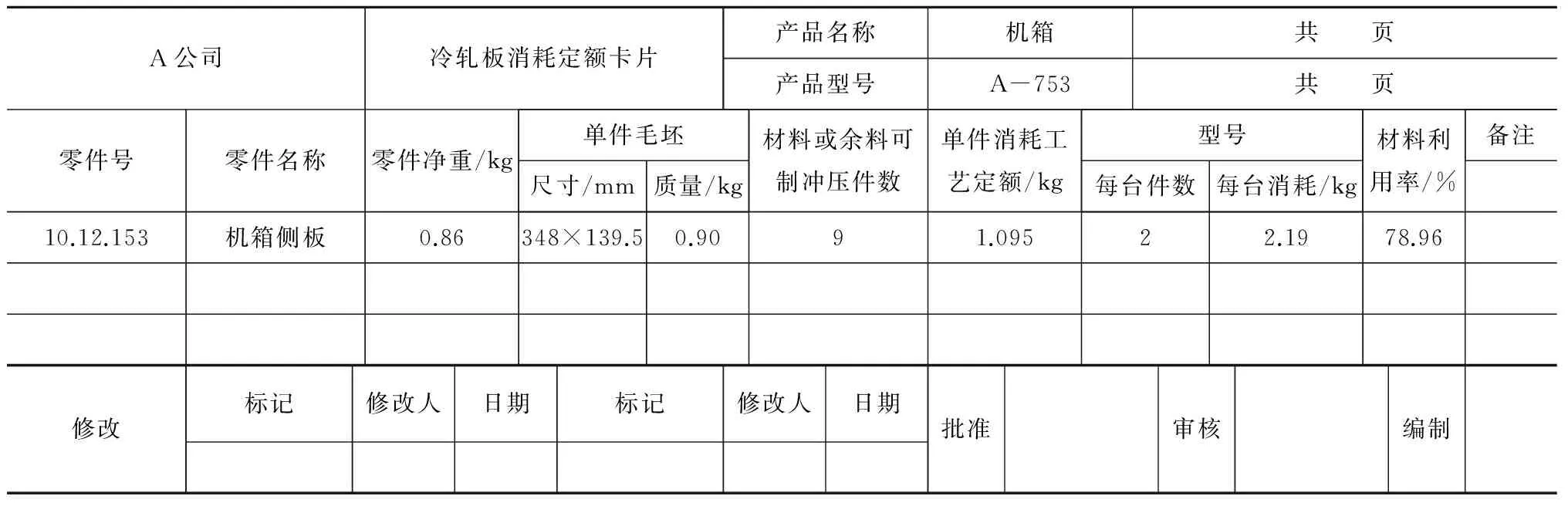

根據上述數據,得出機箱側板消耗工藝定額明細表內的各項數據見表1。

表1 機箱側板消耗工藝定額明細表

3 材料消耗工藝定額驗證

工藝定額驗證的目的是保障定額各項數據指標準確,是定額工作的重要構成。驗證的具體方法如下。

1)首先組建驗證工作小組,人員包括領導、計劃人員、工藝人員和定額人員,到生產現場對各項數據進行實測。

2)驗證方法采取小批量實耗測定法,在未沖壓的板材原材料中,任選一小批(數量10),并對這批板材進行稱重。

3)驗證工作小組人員必須一直在生產現場,技能人員嚴格執行工藝文件進行下料,驗證人員詳細記錄。

4)對沖壓出的90塊側板進行稱重。

5)對工藝定額驗證結果進行計算。

根據定額驗證獲得的詳細數據資料,便可計算出單件零件材料實耗和相對誤差。計算公式為:

(9)

式中,G驗是被驗證沖壓件總質量,單位為kg;n是被驗證沖壓件總數量;δ是差額率,單位是%;C是沖制單件零件所消耗冷軋板材料的定額值,單位為kg;g實是單件沖壓件材料實際消耗量,單位為kg。

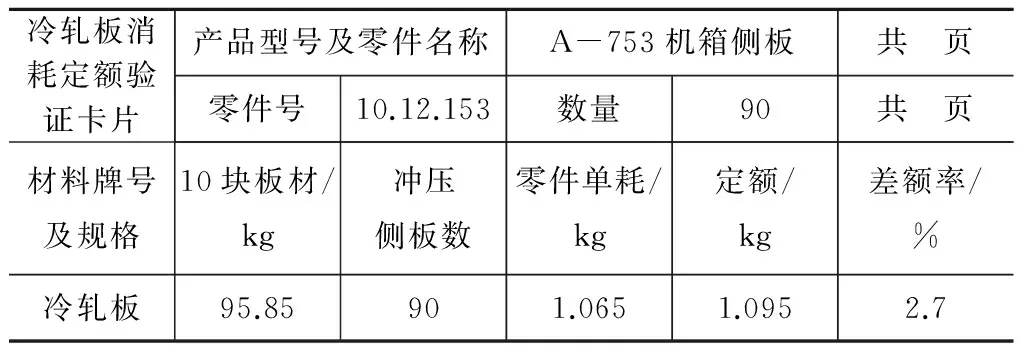

對10片沖壓前的板材稱重得到G驗=95.85 kg,計算得出g實=1.065 kg。由工藝定額明細表可知,C=1.095 kg,計算得出δ=2.7%(見表2)。

表2 冷軋板消耗定額驗證卡片

由式9可以看出,δ數值越小,理論材料工藝定額與實際材料消耗值越相近,所制定的工藝定額準確度越高。因為實際材料消耗受錯綜復雜的因素所影響,并且一些因素無法規避,理論材料工藝定額與實際材料消耗值之間必然會存在一個差值(或正或負),該差值與定額的比值稱為差額率。

相對誤差值宜為正,可降低因補料而影響生產進度的可能性,確保生產順利開展。合理定額的δ值應控制在-2%≤δ≤3%。如若超出該范圍,則可懷疑定額有問題,應及時查明原因,并采取相應的有效措施。

影響定額準確性的因素較多,歸納起來有如下4個方面:1)沖裁沖壓件的搭邊和沿邊數值取值不當;2)沖裁沖壓件排樣方式不同;3)沖壓原材料、廢料、半成品、成品等稱重誤差;4)沖壓施工操作者技術水平、操作方法的差異。

由于原材料消耗定額影響因素很多,實際情況往往和理論計算有較大出入,因此在實施過程中,應定期加以驗證(一般為1年),及時修訂,以保持定額先進合理和切實可行。

4 結語

材料消耗工藝定額的制定和管理工作具有復雜性和系統性,而不僅僅是單純將技術數據進行具體量化。利用技術分析法——下料法制定沖壓件原材料消耗工藝定額的過程以及驗證方法可供參考。

材料消耗工藝定額的制定是對傳統管理模式、業務流程的變革,它將企業的管理工作由模糊、粗放、失控模式轉變為定量、精細、科學模式。通過制定材料消耗工藝定額,考核指標實現精確、合理、到位,生產信息和管理信息亦可及時交流、反饋,對提高企業經營管理水平和管理效率具有非常重要的現實意義。

[1] 朱長海. 粉末涂裝材料消耗工藝定額的編制方法及其應用實踐[J]. 現代涂料與涂裝,2007, 10(12):50-52.

[2] 石繼紅,王海云,喻萍,等. 工業產品材料消耗定額的新型設計與延展應用[J]. 新技術新工藝,2017(5):69-72.

[3] 袁靜. 淺談材料定額[J]. 東方電機,2003(3):274-277.

[4] 王秀倫. 現代工藝管理技術[M]. 北京:中國鐵道出版社,2004.

[5] 石大忠,商衛東. 淺談企業材料定額的編制方法[J]. 科技經濟市場,2014(4):92-96.

[6] 吳亞麗,張俊敏.運籌學. [M]. 北京:北京大學出版社,2011.

[7] 孔憲偉,馬自勤,程強. 基于精益制造與企業資源計劃的材料定額方法研究[J]. 組合機床與自動化加工技術,2013(5):138-141.