流程腐蝕對海上S油田化學驅工作液的影響

張曉冉,孟祥海,韓玉貴,宋 鑫,鄒 劍

中海石油(中國)有限公司天津分公司,天津 300452

海上S油田在注水開發過程中,多次更換注入水質,經歷注海水開發、注水源井水開發、清污混合注入開發等方式。該油田現場注入系統受水源條件影響,管線腐蝕結垢問題嚴重,造成注入壓力增大、能耗增加,且對聚合物溶液的性能產生較大影響[1-5]。筆者首先從水源著手分析流程腐蝕原因,并研究流程腐蝕產物對聚合物溶液性能的影響,以期指導化學驅的開展。

1 海上S油田流程腐蝕原因分析

目前海上S油田化學驅采用清配污稀的方式進行化學驅工作液的配制和稀釋,即母液采用水源井水配制,水源井水與生產污水按比例混合稀釋母液至目標濃度,生產污水是多區塊污水混合,礦物度變化在一定的范圍內波動;水源井水質穩定,但礦化度相對較高[6-8]。在現場注入過程中,易造成流程腐蝕的一般為水中的鹵離子,因此針對海上S油田所有井區的地層水/產出水進行水質分析,研究聚合物溶液的配制環境及管線腐蝕結垢環境。針對海上S油田不同區塊近年內的主要陽離子以及主要鹵離子Cl-組成進行分析,試驗結果見表1。

表1 不同區塊水源的主要離子組成 mg/L

注:D、E平臺無水源井,注入水全部為生產污水。

配液用水對流程的腐蝕主要來自水中的鹵化物。通過分析發現,該油田水源井水、生產污水屬于氯化鈣水型,鈣鎂離子含量高,注入地層后,不僅容易結垢導致滲透率降低,同時Cl-含量較高,配注管線長期處在一個易腐蝕的極性環境內,會發生點蝕、穿孔等。因此綜合分析發現,長期高含量的Cl-是造成注聚流程管線腐蝕的主要原因。

2 流程腐蝕產物對聚合物溶液的影響

通過管線材質及沿程各節點分析認為,流程腐蝕的主要產物為鐵離子及亞鐵離子[9],水質分析數據表明,在聚合物母液配制和高壓水稀釋過程中,配制水中都含有一定量的鐵離子,雖然含量并未超過行業標準,但均會影響聚合物溶液性能。因此,應分析在海上S油田條件下亞鐵離子/鐵離子的含量對聚合物溶液性能的影響。

2.1 鐵離子濃度對目標液黏度的影響

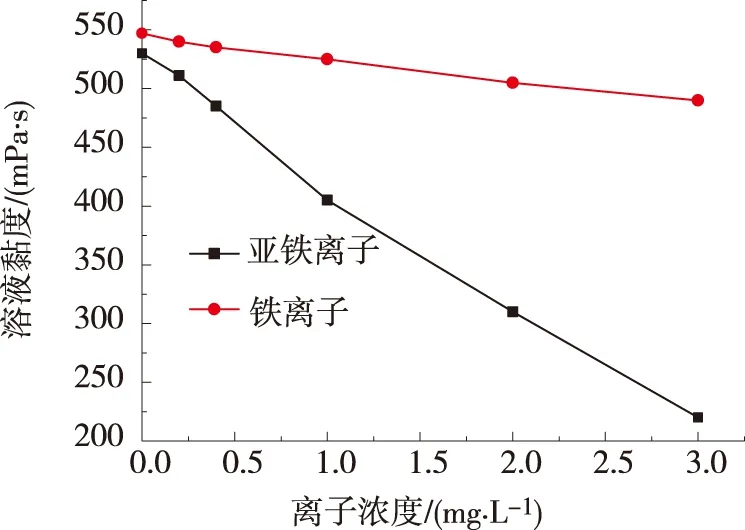

在模擬流程溫度條件下,配制目標聚合物溶液濃度1 750 mg/L,并加入不同濃度的FeCl2、FeCl3溶液,分析不同濃度亞鐵離子/鐵離子對聚合物溶液的影響,結果見圖1。

圖1 聚合物溶液在不同亞鐵離子/鐵離子濃度下黏度變化

亞鐵離子在水中是不穩定的陽離子,極易發生還原反應。由圖1可以看出,隨著亞鐵離子的濃度增加,聚合物溶液黏度呈線性趨勢下降。亞鐵離子含量達到3 mg/L時,溶液黏度損失達到60%,并出現淡黃色的絮狀體,這表明高濃度亞鐵離子會使聚合物溶液發生絮凝。因此,亞鐵離子的濃度對溶液有較大影響,化學驅現場必須控制亞鐵離子含量。

鐵離子在水中是相對穩定,但其產生的靜電屏蔽作用也影響聚合物溶液黏度。由圖1可以看出,聚合物溶液黏度隨著鐵離子的含量增加液呈下降趨勢,但下降幅度較亞鐵離子影響小。鐵離子濃度0.4 mg/L時,溶液黏度損失5%。鐵離子較亞鐵離子時聚合物溶液黏度影響小。

2.2 聚合物與亞鐵離子接觸時間對聚合物溶液黏度的影響

基于亞鐵離子對聚合物溶液黏度影響較大,用含有不同亞鐵離子濃度的水配制聚合物溶液,并在不同時間進行取樣化驗,分析聚合物目標液黏度與亞鐵離子接觸時間關系,試驗結果見圖2。

圖2 聚合物溶液黏度受不同濃度亞鐵離子影響曲線

由圖2可以看出,隨著接觸時間延長,目標液黏度出現先增加后減小最終趨向平穩的趨勢,在40 min左右達到黏度峰值。這是因為聚合物溶液在熟化過程中,黏度不斷上升,前期自身黏度增加作用大于亞鐵離子對其黏度的影響,后期亞鐵離子使聚合物溶液黏損開始下降,并最終趨于平穩。亞鐵離子含量越低,溶液黏度趨于平穩所需時間越短,80 ~100 min達到黏度穩定,亞鐵離子含量越高,溶液黏度下降幅度越大,持續時間越長,120 min時黏度仍有下降趨勢。

現場生產過程中,亞鐵離子主要來源于管線及沿程設備腐蝕。對于流程腐蝕產生的亞鐵離子,需盡快處理。同時流程材質必須選擇具有較強防腐能力的材質,如加入金屬鉻[10]等,降低材質碳含量和夾雜物,優選優質C類鋼或碳素鋼,以及選用無鐵的玻璃鋼管,以控制目標液濃度損失,保證化學驅效果。

3 結論與建議

1)海上S油田配液用水對流程的腐蝕主要來自水中高濃度的Cl-離子,含量范圍在3 000~6 000 mg/L,配注管線長期處在一個易腐蝕的極性環境內,會發生點蝕、穿孔等。

2)亞鐵離子含量對聚合物溶液黏度影響較大,濃度達到3 mg/L時,溶液黏度損失達到60%,并出現淡黃色的絮狀體,因此現場必須控制亞鐵離子含量。鐵離子對聚合物溶液黏度的影響小于亞鐵離子。

3)現場生產過程中可以通過加入惰性金屬元素、降低材質碳含量和夾雜物、優選優質C類鋼或碳素鋼等方式控制亞鐵離子、鐵離子含量,以控制目標液濃度損失。