用于色母分散劑的副產蠟性能研究

姜 偉,董 平,趙 輝,徐智慧,任合剛

1. 中國石油天然氣股份有限公司大慶化工研究中心;2.中國石油天然氣股份有限公司大慶石化公司實業公司:黑龍江大慶 163714

副產蠟主要生產方法有:1)聚烯烴生產裝置的副產物低分子量聚乙烯蠟;2)Fisher-Tropsh合成蠟;3)熱裂化法聚乙烯蠟;4)Ziegler法聚乙烯蠟。其可應用于鍋爐燃料、耐燃蠟燭、塑料添加劑和線型低密度聚乙烯加工改性劑等,但需求量較小,附加值低。為了拓寬副產蠟的應用領域,提高其附加值,為企業提質增效提供新思路,近年來不少學者[1]進行了副產蠟作為色母分散劑的研究。這主要是因為副產蠟具有較低的相對分子質量、疏松的結構及對顏料具有很高的負載量,故其能成為色母料理想的潤濕劑和分散劑。

煉油廠生產中產生一種糊狀副產物,相對分子質量為500~4 000,屬低分子量蠟,其在70~100 ℃時呈熔融態,產品熔程較寬,具有良好的化學和熱穩定性。目前該副產物主要用作燃料,為了提高其應用價值和拓寬其應用領域,研究該副產物能否作色母分散劑是一個有效的途徑[2]。

1 實驗

1.1 原料

副產蠟,經減壓蒸餾處理,大慶石化公司;線性聚乙烯粉料,大慶石化公司;顏料,深圳市偉昌顏料有限公司。

1.2 色母分散劑制備過程

將經過研磨過的顏料、副產蠟和載體樹脂(線性聚乙烯)按適當比例混合,在密煉機上混煉,混煉溫度控制在165~175 ℃之間,混煉后粉碎,在雙螺桿擠出機上造粒。

1.3 設備及測試儀器

GH-10DC型高速混合機,北京塑料機械廠;SLF-35B型雙螺桿擠出機,成都有機硅研究中心;RC90型扭矩流變儀,德國HAAKE公司;AG-5000A型拉力試驗機,日本Shimadzu公司;6542/010型熔體流動速率儀,意大利Ceast公司。

2 結果與討論

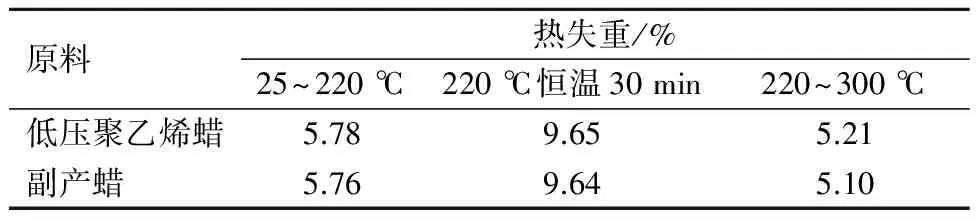

2.1 副產蠟的熱穩定性

低分子量產物的熱穩定性是其能否作為分散劑的重要條件,這是因為在色母粒制造和制品著色時,如果低分子量產物的熱穩定性差,在加工溫度下汽化或分解,將嚴重影響色母粒的加工和制品的著色。表1為副產蠟與聚乙烯蠟的熱穩定性能。在不同溫度下副產蠟的熱失重與低壓聚乙烯蠟的相當,說明煉油廠副產蠟可用作色母分散劑。

表1 副產蠟與聚乙烯蠟的熱穩定性能

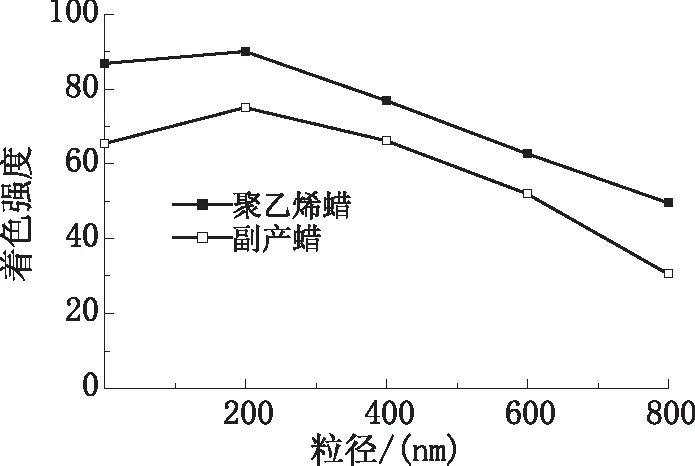

2.2 副產蠟的著色強度

著色強度是指某一顏料與基準顏料混合后形成顏色強弱的能力,其除了與顏料的化學組成有關外,亦與顏料粒子的大小、形狀有關。而塑料著色必須滿足:其一是顏料顆粒充分細化,顏料的凝聚體和團聚體破碎,最大程度地減小顏料粒徑;其二是使顏料均勻分布在塑料中。但由于顏料與塑料間不相容,在塑料加工過程需加入潤濕劑處理。然而低分子量蠟由于具有擴孔結構,與塑料相容性極好,且能承載過多顏料顆粒,同時其還具有潤滑作用,因此,成為很好的色母分散劑。圖1為低壓聚乙烯蠟與煉油廠副產蠟的著色強度。隨著顏料粒徑減小,兩種低分子物的著色強度先增加后降低,當顏料顆粒粒徑為200 nm時,低壓聚乙烯蠟和煉油廠副產蠟的著色強度達最高;但煉油廠副產蠟的著色強度低于低壓聚乙烯蠟的,這可能是由于兩種產物本身結構所致。

圖1 著色強度與顏料粒徑的關系

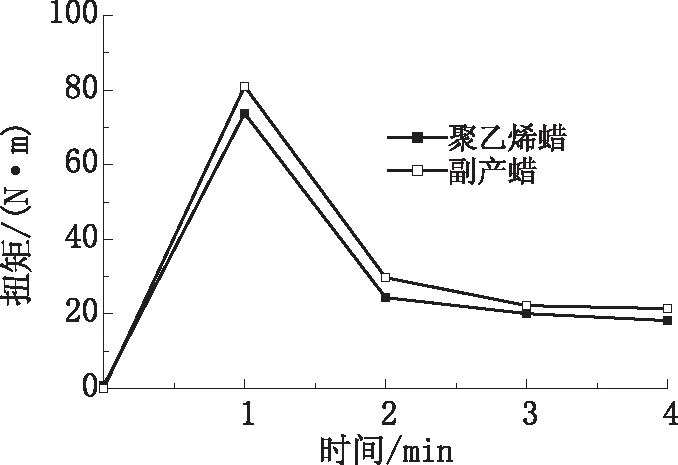

2.3 副產蠟的加工性能

為了驗證副產蠟的加工性能,并與聚乙烯蠟進行了對比,圖2為顏料/聚乙烯的扭矩隨時間變化曲線。將顏料、副產蠟或聚乙烯蠟和聚乙烯加入扭矩流變儀中,顏料被副產蠟或聚乙烯蠟潤濕,經一定時間,接觸角為零,顏料向聚乙烯相滲透,而且聚乙烯蠟更有利于顏料擴散。這是由于副產蠟或聚乙烯蠟呈糊狀,相對分子質量較低,加溫后迅速液化,故塑化時間較短。此外,扭矩也會隨著加工溫度升高而下降,熔體黏度也降低,有利于顏料在載體樹脂中的分散。然而密煉時間與分散劑的加量相關。

圖2 顏料/聚乙烯的扭矩隨時間變化曲線

2.4 副產蠟對產品性能的影響

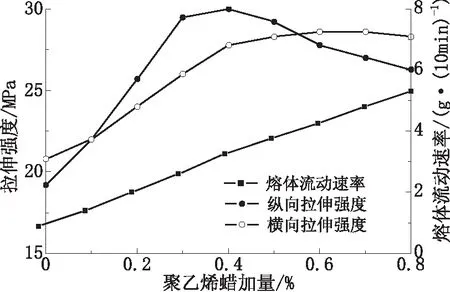

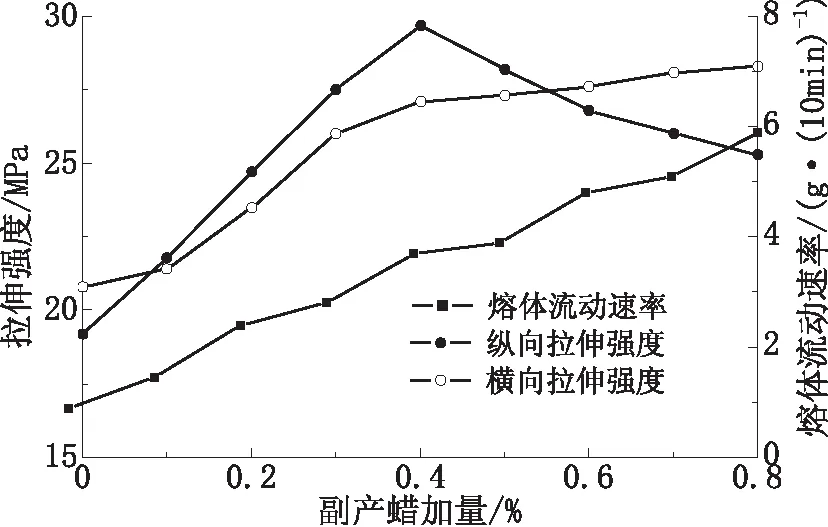

一般而言,顏料直接加入樹脂中會不同程度地降低其加工流動性,導致制品尺寸不穩,性能較差。然而低聚物作為分散劑加入樹脂中,會促進

顏料高分散,且物料具有高流動性。但由于低聚物熔點低,熔程較寬,加入過多,色母粒熔融流動性大,在加工中起外潤滑作用,削弱剪切作用,導致顏料分布不勻。因此,顏料與低聚物的配比是色母料加工和產品品質的關鍵。考察副產蠟對制品薄膜性能的影響,與聚乙烯蠟比較,結果見圖3。當聚乙烯蠟加量為0.3%~0.4%時,制品薄膜性能較好;而副產蠟加量為0.4時,制品薄膜性能較好。

圖3 副產蠟和聚乙烯蠟加量對薄膜性能的影響

3 結論

1)煉油廠副產蠟做色母分散劑需經凈化處理。

2)煉油廠副產蠟熱穩定性與低壓聚乙烯蠟相當。

3)以煉油廠副產蠟為分散劑的色母著色薄膜,加量為0.4%時,薄膜物性較好。

[1]冼彩虹,楊婉瓊,劉婉培,等.多功能分散劑對色母粒性能的影響[J].工程塑料應用,2016,44(7):128-132.

[2]喬博,喬輝,程曉靜,等.不同顏料濃度時添加高熔體流動速率PE-LLD的色母粒性能研究[J].中國塑料,2010,24(5):59-62.