汽車二次成型塑料配件模流分析

王昌儒,陳再良

(蘇州大學 機電工程學院,蘇州 215021)

0 引言

現如今,對于注塑件新產品的開發,為了盡可能縮減開發周期,減少模具設計失誤率和修模成本,制取合格率高的產品,在注塑模具設計之前一般借助CAE軟件進行模流分析。通過前期的模流分析,可以模擬整個注塑工藝過程,得到原料填充時間、最大注塑壓力、翹曲變形量等參數值,為模具設計中優化澆口位置和尺寸、避免產品出現嚴重缺陷和經驗主義造成的損失提供了重要依據[1~6]。對于需要二次注塑成型的較復雜產品,比如基體材料為硬膠,覆蓋材料為軟膠的產品,本身注塑工藝難度大,產品質量難以控制。二次注塑成型過程中,每次注塑都要嚴格控制溫度,若出現澆口位置和尺寸選擇不當、模腔排氣不暢等問題,產品很容易產生飛邊、熔接線等缺陷,甚至發生燒傷而報廢。因此,在注塑件新產品開發前期進行模流分析,對于設計人員而言具有重要參考價值[7]。

1 產品材料分析

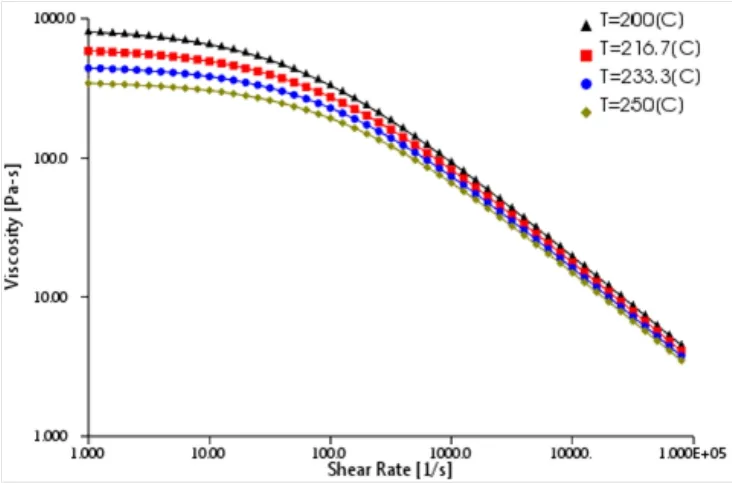

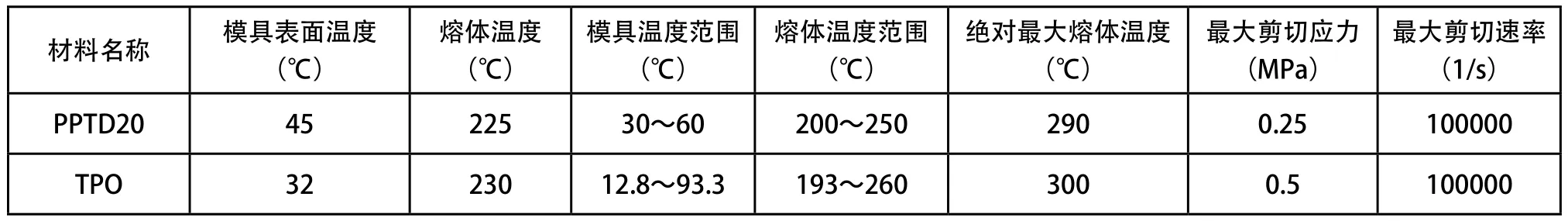

研究對象三維圖如圖1所示,需要進行二次注塑成型。產品基體部分材料為硬膠,外邊緣包覆一圈軟膠材料。基體部分體積188cm3,所占空間大小為455×99×136mm,投影面積494cm2,外邊緣包覆的軟膠部分體積86cm3,投影面積469cm2。產品物性表如表1所示。硬膠與軟膠材料粘溫曲線如圖2、圖3所示。

圖1 產品三維圖

圖2 硬膠材料粘溫曲線

圖3 軟膠材料粘溫曲線

經過對比,發現第一次注塑與第二次注塑時模具表面溫度與熔體溫度有較大差異,為了防止出現熔接線和飛邊等缺陷,需要嚴格控制模具表面溫度與熱流道溫度,精準把握開始第二次注塑的時間。

表1 材料物性表

2 產品模流分析

2.1 產品總體壁厚分析

產品總體壁厚分布如圖4所示,從分析結果來看,硬膠部分壁厚分布均勻,不存在壁厚突變區,基本壁厚為1.8mm。軟膠部分基本壁厚為1.5~1.8mm,外邊緣加厚約0.3mm,產品整體較薄。

圖4 產品總體壁厚分布圖

2.2 熱流道系統設計

產品需要二次注塑成型,第一次注塑與第二次注塑需要控制的注塑溫度是不同的,分別設計一套熱流道系統。結合產品結構與尺寸大小,第一次注塑采用2點開放式熱流道系統,第二次注塑采用4點開放式熱流道系統。采用扇形澆口,可使熔體初始流動平緩。澆口位置如圖5所示。

圖5 產品澆口位置圖

2.3 料流填充時間分析

料流填充時間模擬分析如圖6所示,第一次注塑熔體溫度為210℃,模具表面溫度為40℃,料流填充時間為2.1s,V/P切換點填充體積百分比為98%,保壓壓力為40MPa;第二次注塑熔體溫度為230℃,模具表面溫度為40℃,料流填充時間為1.6s,V/P切換點填充體積百分比為98%,保壓壓力為57MPa。

圖6 料流填充時間分析圖

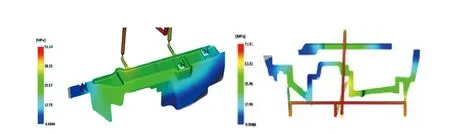

2.4 V/P切換時壓力分析

由圖7所示,第一次注塑V/P切換時的最大壓力為51MPa,第二次注塑V/P切換時的最大壓力為72MPa。產品壓降較為均勻,壓力梯度適宜,沒有出現壓力過大現象。

圖7 V/P切換時壓力分布圖

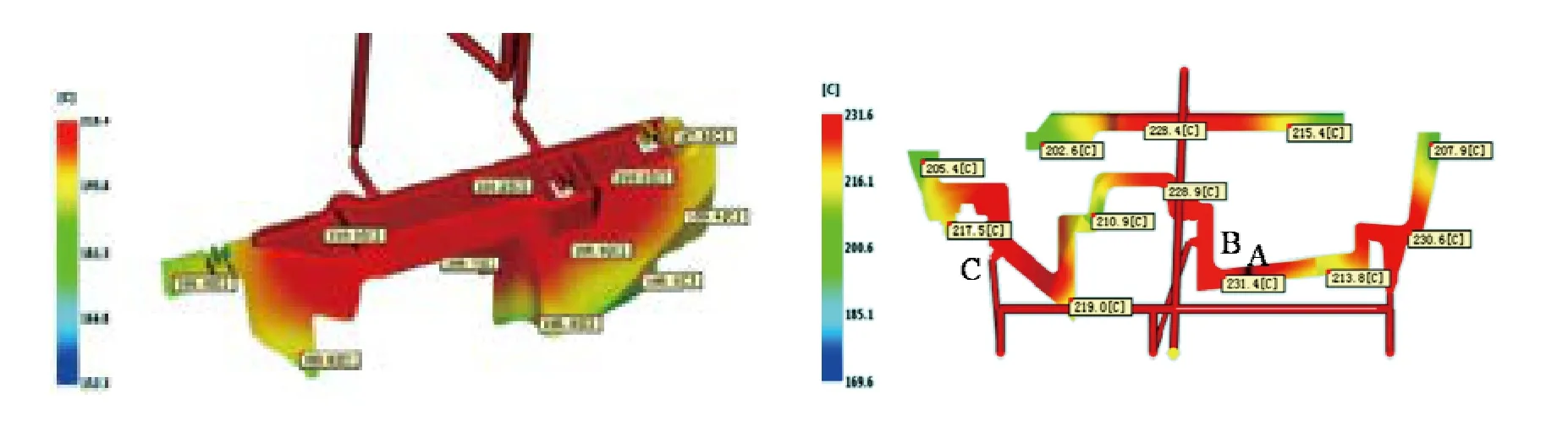

2.5 流動波前溫度分析

從圖8中第一次注塑與第二次注塑流動波前的溫度分布可以看出,第一次注塑時,流動波前溫度分布較為均勻,溫差較小。第二次注塑時,A區域局部溫度最高,為231.4℃,此處會因型腔內積聚的氣體的壓縮作用,實際注塑時可能會產生燒傷現象。為了改善B區域和C區域溫度分布,提高料流的流動性,改善注塑效果,需要對澆口的位置和角度作出修正。

圖8 流動波前溫度分布圖

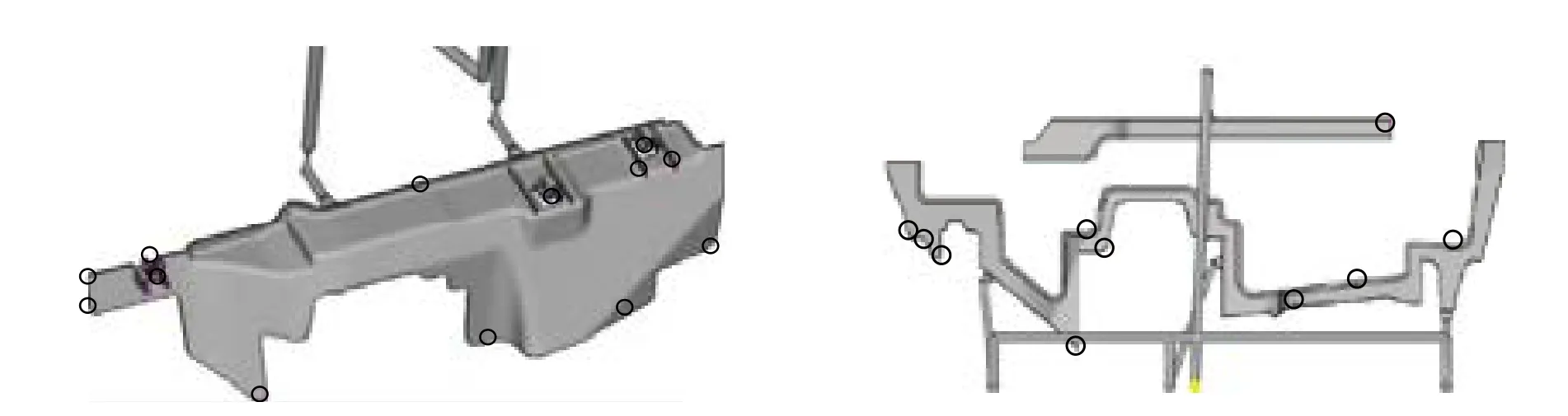

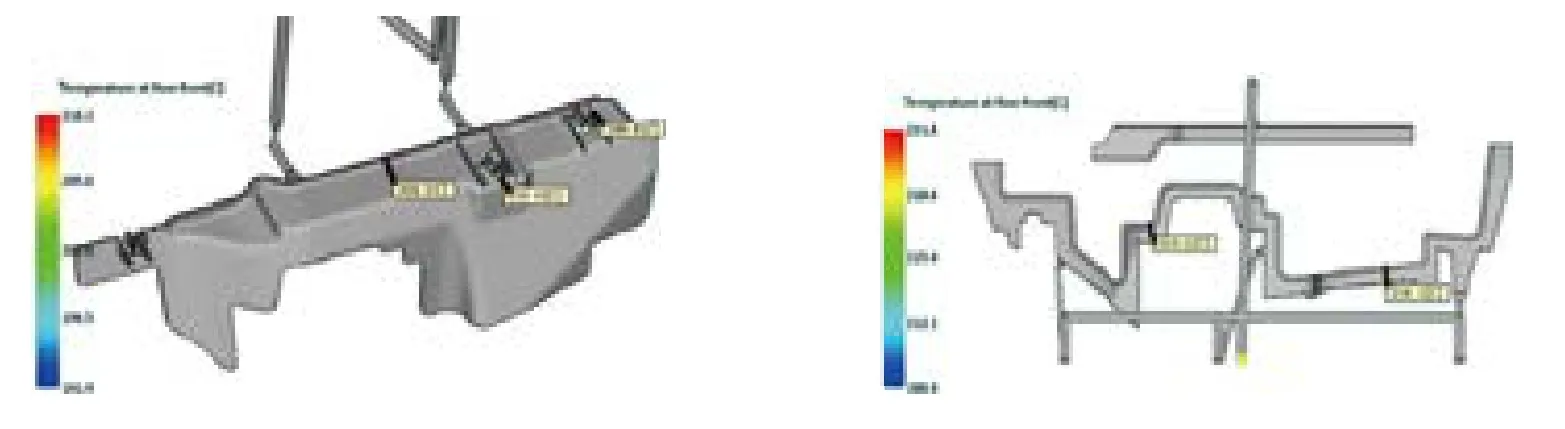

2.6 氣穴與熔接線分布位置

圖9顯示氣穴可能出現的位置,空心圓圈標記的位置即為氣穴位置。圖10顯示熔接線可能出現的位置以及該處的溫度,圖中粗線條示意熔接線位置。第一次注塑時,熔接線處的溫度最高為210℃,其他兩處分別為199.6℃和209℃。第二次注塑時,熔接線處的溫度分別為213.1℃和216.1℃。溫度低處為熔接線最易產生的區域。氣穴與熔接線應盡量消除,避免影響產品外觀、強度等要求。在設計模具時,一般在靠近氣穴與熔接線可能出現的地方增設排氣孔或者排氣鑲件,還需要考慮模流分析結果與實際注塑時的差異。

圖9 氣穴可能的分布位置示意圖

圖10 熔接線可能的分布位置及溫度示意圖

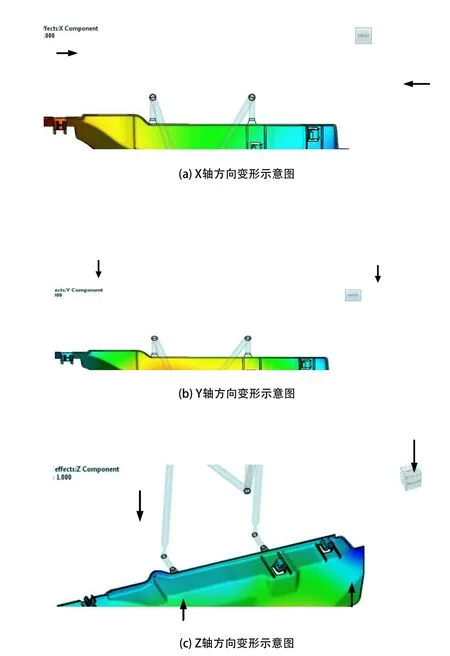

2.7 產品基材變形分析

圖11 產品基材沿坐標軸方向變形示意圖

如圖11所示,(a)、(b)、(c)分別為產品基材部分在X軸、Y軸和Z軸方向上的變形放大2倍后的示意圖。圖中透明部分為變形前的產品,實體部分為變形后的產品。產品在X軸方向和Y軸方向的變形主要是收縮變形,圖中箭頭指向表示收縮的方向。在X軸方向變形量范圍為-1.69~+1.79mm,在Y軸方向變形量范圍為-1.18~+0.65mm。產品在Z軸方向上的翹曲變形量范圍為-0.54~+0.71mm。根據產品圖紙設計要求,X軸方向變形量較大,不符合設計精度要求,需要進行優化。

3 優化分析

根據前面的模流分析結果,需要從修正澆口位置、盡量消除氣穴影響與熔接線、控制變形量等方面進行優化分析,改進方案如下:

1)如圖8所示,為了避免實際注塑時A區域因局部溫度高而發生燒傷,改善B區域和C區域溫度分布以提高料流的流動性,B處澆口位置應上移至最近的產品拐角處,C處澆口應更改為直澆口,同時在A區域設置排氣裝置。

2)一般的注塑過程中,會在料流前端和填充末端出現氣穴現象。氣穴現象會影響產品的外觀,氣體無法排出,嚴重時會發生短射與燒焦現象。設計模具時,應在相應位置設置排氣裝置,實際注塑時要控制注塑速度。熔接線是因注塑時多股料流相匯合時,流動波前溫度低而形成。為了盡量消除產品熔接線,除了可以在設計模具時增設排氣孔或者排氣鑲件外,還有4種常見的保證料流匯聚時溫度適宜的方法:適當提高模具表面溫度;適量提高熔體注入溫度,即提高注塑機炮筒的設置溫度值;提高料流在模腔內的流動速度,即提高注塑機擠入螺桿的進給速度;適當提高注塑壓力值。產品在試模時,可以根據注塑的實際情況靈活選用解決方法。

3)本文研究對象結構與尺寸精度已確定,無法更改。可以通過優化模具冷卻水路系統來減小產品變形量。從模流分析結果來看,X軸方向變形量超出設計精度要求,在模具相應位置應該增加水路數目,保證第一次注塑與第二次注塑時,熔體可以被均勻冷卻,減小產品變形量。也可采用分段保壓工藝,控制模腔壓力梯度和產品體積收縮,減少內應力,達到控制產品變形量目的。

4 結論

通過對汽車塑料配件進行模流分析,得到產品的二次注塑料流填充時間分別為2.1s和1.6s,填充的

【】【】最大壓力分別為51MPa和72MPa,產品在X軸、Y軸和Z軸方向上的變形量范圍分別為-1.69~+1.79mm、 -1.18~+0.65mm和-0.54~+0.71mm。并且得到二次注塑流動波前的溫度分布情況與氣穴和熔接線可能出現的位置。結合分析結果,對澆口位置與角度進行優化,確定了最佳進料方式。設計模具時,可以參考模擬得到的氣穴和熔接線位置圖和變形量圖,設計相應的排氣裝置和分布均勻、足夠數目的水路。在試模時,根據實際情況調整工藝參數值,力求產品的完美。模流分析提高了注塑產品開發效率,有助于技術人員控制注塑工藝過程,降低報廢率,是注塑行業有效的輔助制造工具。

參考文獻:

[1]王安柱,王詩彬,朱雄云,等.模流分析技術在注塑模成型質量分析中的應用[J].蘇州大學學報(工科版),2008,28(6):44-46.

[2]段亮亮,黨新安,楊立軍,等.基于基于UG前蓋注塑模設計及模流分析[J].中國塑料,2013,27(7):94-97.

[3]王東峰,陳澤中,劉會,等.基于Moldflow的汽車擾流板模流分析及翹曲優化[J].塑料工業,2014,42(9):42-45.

[4]王波.Moldflow模流分析在注塑過程中的應用[J].塑料科技,2015,43(6):75-78.

[5]傅建鋼,盧炎麟.基于模流分析技術的塑件翹曲變形優化研究[J].機械,2016,43(2):13-18.

[6]何建林,白志鵬.基于Moldflow的汽車高位剎燈燈殼的模流分析及翹曲優化[J].制造業自動化,2017,39(6):81-85,88.

[7]李又兵,胡學川,趙利亞,等.汽車前保險杠順序注射模流分析與工藝優化[J].中國塑料,2017,31(3):64-68.

[8]陳艷霞,陳如香,關盛金,等.Moldflow 2012完全自學手冊[M].北京:電子工業出版社,2012:281-282.