帶鋼連續處理機組自動上卷裝置的研制

王 欣,張紅健,宋 鑫,吳曉輝,曹愛玲

(1.北京機械工業自動化研究所,北京 100120;2.山東重騎摩托車(集團)廠 ,濟南 250116)

0 引言

開卷機是帶鋼連續生產機組的關鍵設備之一,實現開卷機組的自動上卷將減少輔助準備時間,減輕操作人員的勞動強度,提高整條生產線的自動化程度。

開卷機自動上卷的關鍵指標是獲得鋼卷的寬度、卷徑和位置。目前帶鋼連續生產線上自動上卷的功能主要是通過激光測距儀或超聲波傳感器直接測量鋼卷卷徑和寬度而實現的,但是由于鋼卷的反光和廠房內噪聲的干擾,使得測量結果容易出現誤差,導致自動上卷故障率高,經常需要人工干預手動上卷。

本文提出一種通過編碼器間接檢測鋼卷寬度和卷徑的方法,可以消除環境聲光對測量的干擾,提高自動上卷的準確性和成功率,增強機組運行穩定可靠性。

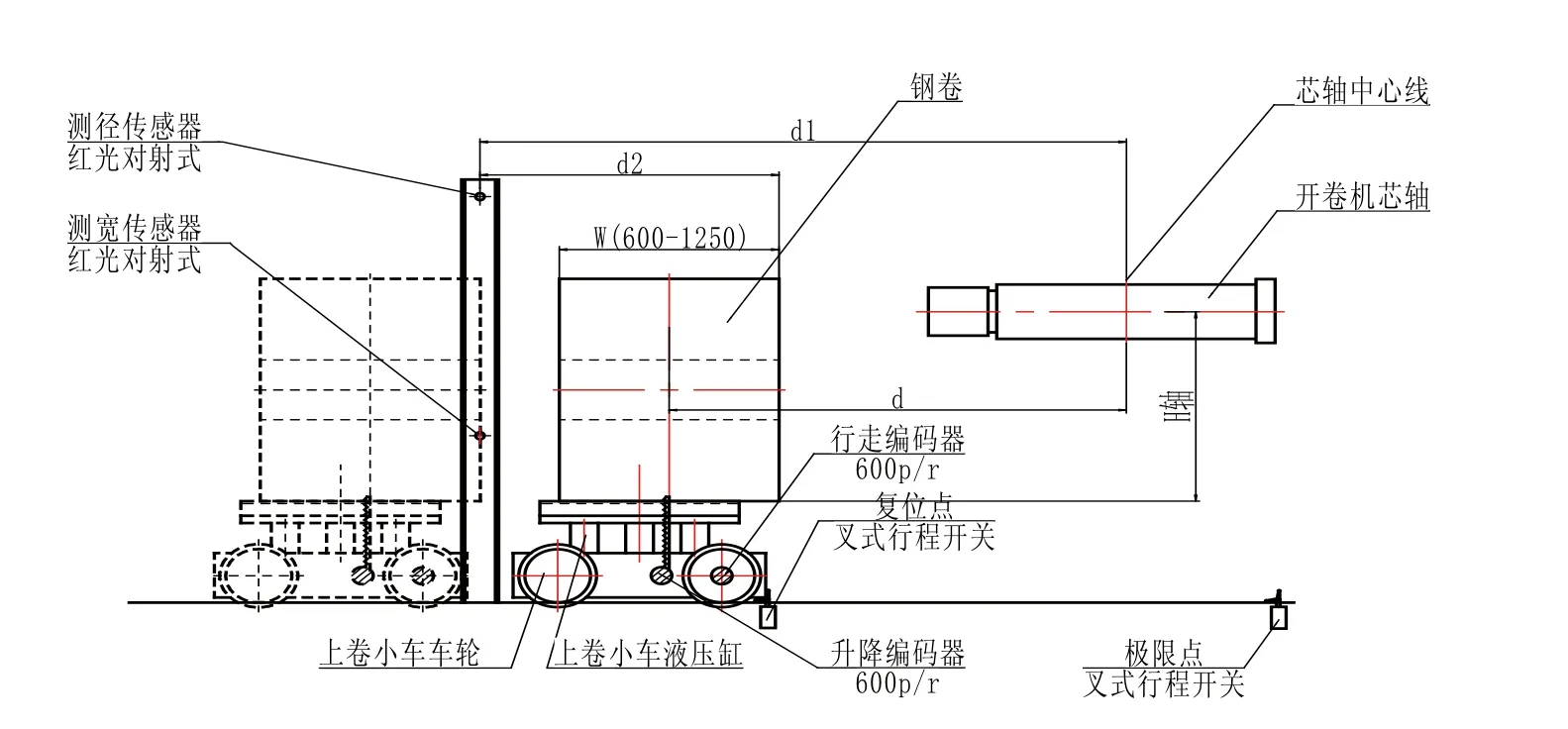

1 設備布置

開卷機自動上卷裝置的機械設備主要由開卷機芯軸、鋼卷小車、鞍座組成,如圖1所示,在自動上卷過程中,上卷小車負責鋼卷的升降及平移,其中鋼卷的升降是通過上卷小車液壓缸動作而實現的,鋼卷的平移是通過變頻電機驅動上卷小車車輪沿著軌道轉動而實現的。

開卷機自動上卷裝置的檢測元件為測徑傳感器、側寬傳感器、行走編碼器、升降編碼器、行程開關。下面詳細介紹開卷機自動上卷裝置檢測元件的作用、安裝位置以及選型:

1)小車行走距離檢測編碼器:該編碼器用于檢測小車行走距離,確定小車位置。為了消除鋼卷小車車輪打滑,編碼器安裝在小車被動輥。本裝置采用增量旋轉編碼器或絕對值旋轉編碼器,編碼器測量精度的選擇與小車輥徑、減速比、編碼器線數有關。

2)小車升降距離檢測編碼器:用于檢測小車托架升降的高度。本裝置采用增量旋轉編碼器,測量精度與輪徑、減速比、編碼器線數有關。

圖1 自動上卷示意圖

3)小車托架下極限檢測:該測量點用于確定升降高度計算的零點。本裝置采用接近式電磁開關傳感器。

4)鋼卷卷徑檢測傳感器:通過該傳感器檢測的高度作為升降位距離測編碼器計數起始點。本裝置采用對射光電式傳感器,監測距離視兩框架距離而定(如5m)。安裝在特定位置的框架上,其安裝高度應高于小車上最大卷徑鋼卷高度。也可在稍低處再安裝一套卷徑檢測傳感器,對于來料大卷小卷可以分別檢測。

5)鋼卷卷寬檢測傳感器:上卷小車平移鋼卷運動,從鋼卷遮擋住該傳感器,到鋼卷脫離該傳感器,距離檢測編碼器計數得到鋼卷寬度。測寬傳感器與卷徑檢測傳感器安裝在同一框架上,其安裝高度應低于小車上最小卷徑鋼卷套筒下沿高度。本裝置采用對射光電式傳感器。

6)復位行程開關:為小車自動上卷起始位置和行走位置清零。本裝置采用叉式行程開關,安裝在芯軸外側,安裝位置應距板寬檢測傳感器大于一個板寬的 距離。

7)小車行程前、后限位開關:作為小車行程兩端的電氣限位。本裝置采用叉式行程開關。

2 鋼卷寬度及卷徑的測量原理

2.1 鋼卷寬度自動測量

測量鋼卷寬度的目的是為了計算出小車的前行距離d,使鋼卷的中心正好運行到生產線的中心。測量方法如圖1及式(1)所示。

小車托舉鋼卷向前移動,當鋼卷的前沿遮擋測寬傳感器,行走編碼器開始計數,當鋼卷脫開(不遮擋)測寬傳感器的視野,PLC讀取行走編碼器的計數,該數據即為板寬值W。小車繼續前行至復位點停止,此時需要再次讀取編碼器的讀數,它所對應的是d2。由于傳感器架到生產線中心的距離d1是已知的,所以小車從現在的位置要將鋼卷安放在芯軸中心還要前行距離d為:

其中:d1是測寬傳感器到卷軸中心的距離;

d2是小車前行到復位點,編碼器讀取的距離;

d是小車托舉鋼卷行至卷軸中心線所需要行走的 距離。

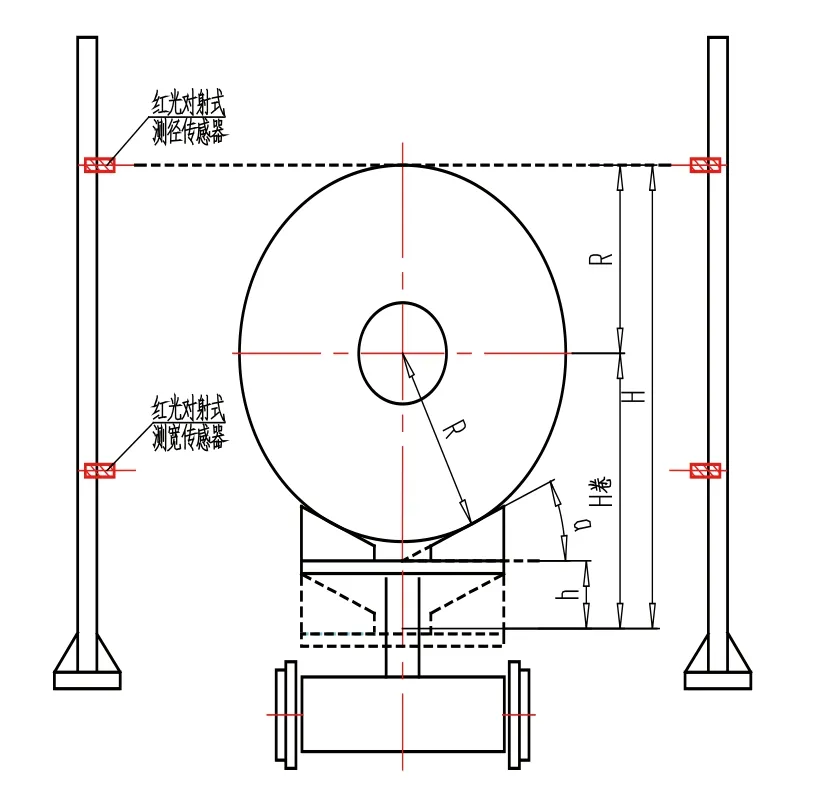

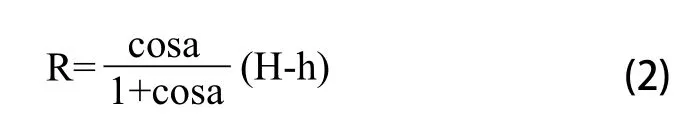

2.2 鋼卷卷徑自動測量

測量鋼卷卷徑的目的是為了確定鋼卷卷芯高度。由于開卷機軸芯基于小車標高H軸是已知的,所以必須得到鋼卷卷芯高度H卷(如圖1所示),才可以計算出小車需要升高的高度,然后抬升鋼卷卷芯高度與開卷機芯軸高度同高,從而完成自動上卷。由圖2可以看出卷芯基于小車標高H卷=H-R,鋼卷卷徑R的計算及測量的過程描述如下:

圖2 卷徑檢測示意圖

小車托舉鋼卷橫向移動至紅外線對射傳感器支架處,小車托舉鋼卷向上移動,直到鋼卷遮擋住測徑傳感器,此時小車升降編碼器記錄h值,從而通過式(1)計算出R:

其中:H是測徑傳感器基于小車的標高,為定值;

h是小車升高的高度;

a是小車托板仰角。當a=12°,R=0.4945(H-h)。

在實際生產過程中,由于來料卷徑的差別比較大,可以安排大小卷卷徑測量,即在不同高度上安裝兩套測徑傳感器,小卷測量方法同上。

3 自動上卷的步驟

3.1 自動上卷前的準備及條件

檢查鋼卷(檢查標牌和型號、不塌卷、外圈不松邊、外圈與卷截面平齊、開卷方向正確)并吊裝在鞍座指定范圍內;

小車處于開卷機側支撐與復位點之間;

開卷機芯軸處于縮徑狀態;

開卷機恢復到中心位置(開卷機機座可移動時);

芯軸外支撐處于打開狀態。

由于系統啟動自動上卷程序后,將自行進行放下側支撐、芯軸縮徑、導板放下及壓輥抬起等動作,操作員要先觀察好設備的活動空間內是否有人員、物體等,在

【】【】確保安全的情況下方可啟動自動上卷程序。

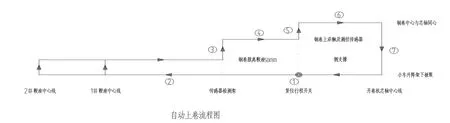

圖3 上卷小車動作軌跡

3.2 自動上卷步驟

如圖3所示,對自動上卷的流程簡要說明如下。

1)吊車吊運鋼卷至鞍座上,操作員按下“自動上卷”按鈕,啟動自動上卷過程;

2)小車(降到最低點)從復位點行至最近有鋼卷的鞍座正下方,如果鞍座有傳感器檢測是否有鋼卷,程序可以自動判別運行到那個鞍座→小車抬起鋼卷,使鋼卷脫離鞍座一個較小距離(如50mm)→小車托舉鋼卷向開卷機方向運動;

3)傳鋼卷前沿碰到(測寬)傳感器架后(再向前移動一點)停止前進,升鋼卷至遮擋測卷經傳感器并計算卷徑;

4)小車前進至復位行程開關,計算鋼卷前沿位置和卷寬;

5)鋼卷上升至與開卷機芯軸同芯;

6)小車前行將鋼卷送到開卷機芯軸中心位置→開卷機芯軸漲開;

7)小車托架降到下極限點,駛出開卷機至復位點①后待命→側支撐支起,自動上卷過程結束。

4 結論

1)本文所述的鋼卷自動上卷裝置,在我公司青海平安鋁板連續清洗機組、思文科德高速脫脂機組等多條生產線上得以成功應用。

2)編碼器間接檢測鋼卷寬度和卷徑的方法,避免了由激光測距儀或超聲波傳感器測量造成的誤差,提高了每卷鋼卷的定位精度和上卷速度,降低了工人人工操作的勞動強度。

3)自動上卷取代了人工上卷的視覺定位,同時自動上卷的過程不斷檢測現場的信號,判斷設備(小車、卷筒、活動支撐)的當前狀態,自動允許與禁止相應動作,保護了設備,降低了故障率。

參考文獻:

[1]喻飛鵬.帶材生產機組的自動上卷系統[J].有色金屬加工, 2002,31(1):46-47.

[2]許強,劉乃鎖,陳秀琴,李浩,馬嵩源.鋼卷的自動上卷控制[J].電氣傳動,2013,43(6):53-55,72.