基于有限元方法的輪胎滾動過程仿真分析

米偉,姚銀花

(長安大學汽車學院,陜西 西安 710064)

引言

輪胎是車輛與路面接觸的最直接部件,輪胎性能的好壞直接影響到車輛的動力性、經濟性以及行駛平順性[1]。建立輪胎有限元模型,仿真分析車輛輪胎滾動過程。輪胎結構有限元模型的建立具有一定的難度,主要困難包括:(1)輪胎是有胎面、帶束層、胎體、鋼絲圈等構成的復雜架構;(2)輪胎運動過程中將會引起大的變形,而且輪胎的變形是非線性的;(3)輪胎橡膠材料的非線性。論文通過引入將 CAD模型轉換為有限元模型的代碼實現的 FE模型的靈活性使得能夠進行研究,作為目標具有改進的輪胎性能,特別是其可操作性和加速度的改善[2]。

1 輪胎有限元模型建立

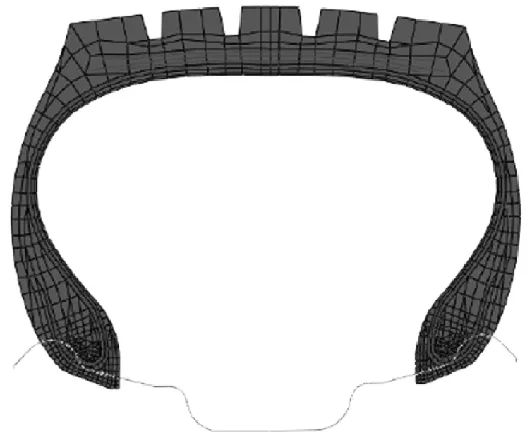

圖1 輪胎二維有限元模型

本章描述的用于穩態滾動分析的 FE輪胎模型是根據作者開發的輪胎輪廓的2D參數CAD模型(如圖1所示)創建的,該模型將在其他地方進行更詳細的描述[3]。該模型基于早期開發的3D CAD模型,在輪胎胎面將被詳細建模的情況下,可以容易地與其組合。新模型的優點是,除了輪胎輪廓的基本參數化幾何外,還包含一個參數化的線和網絡線,它們代表了FE網格的建模基礎。

這里描述的 FE模型可用于所有輪廓類型,其輪廓以相同或類似的方式構造。 如果要分析不同類型的輪胎,則需要通過重新制作新的CAD模型來創建新的CAD模型。輪胎的加速分析過程是通過編寫將CAD模型中的點集合轉換為FE模型的節點的代碼來實現的[4]。以這種方式,每一種代碼代表一種輪胎有限類型。在創建 CAD模型只需要改動節點位置,從而形成新的有限元模型。因此,可以在非常短的時間內產生大量不同的有限元模型,這樣可以更有效地檢查輪胎設計中參數變化對其滾動行為的影響[5]。

2 有限元結果分析

2.1 輪胎充氣壓力分析

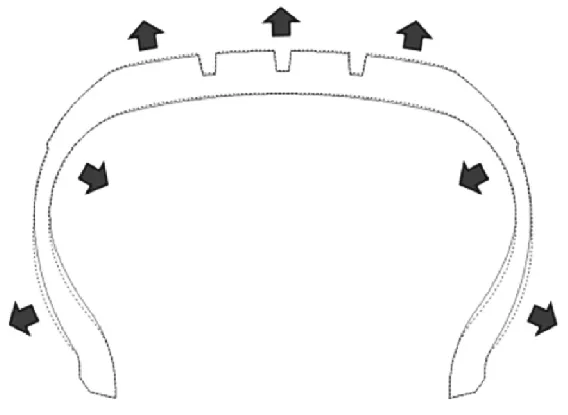

輪胎結構部件中的應力分布也可用作滾動輪胎性能的一些方面的早期指標,如耐久性。輪胎充氣變形形狀如圖2所示。

圖2 充氣壓力為2bar,輪胎變形狀況

輪胎側壁上部及輪胎肩部附近已朝向輪胎的內側偏轉,而較靠近胎圈的下部已朝向外側移動。這種趨勢與根據滾動輪廓優化理論構造的輪胎的觀察行為一致。根據該理論,選擇胎體輪廓的幾何形狀,使其能夠在滾動輪胎中氣壓均勻分布,從而減小滾動阻力。

圖3 輪胎氣壓為2bar時,胎體簾布層受力分析圖

通過圖3我們可以發現當輪胎氣壓為2bar時,距離中心接觸部位80-100mm處產生的應力最大,輪胎磨損也最嚴重的。

2.2 穩定滾態分析

穩態滾動分析的結果高度依賴于輪胎與地面之間摩擦的定義。橡膠摩擦是一個非常復雜的現象,其描述仍然是一個有吸引力的科學挑戰。用于描述輪胎橡膠摩擦的常用方法之一是使用基于橡膠試樣的實驗室試驗的現象模型。根據這種方法,接觸對橡膠地面的摩擦系數表示為一個或多個變量的函數,通常是接觸壓力,滑動速度和/或溫度。在論文中這些值從摩擦系數通過在瀝青表面上的胎面橡膠試樣的實驗室測試獲得。如表1所示。

表1 輪胎胎面膠料的摩擦系數值

2.3 自由滾動轉彎分析

為了評估輪胎的可操作性,進行轉彎分析后進行加速分析。在這種實驗方案下已經包括了自由轉彎滾動分析。在這種分析中,在直線自由滾動的平衡狀態建立后,滑移角逐漸變化,直到達到預定值。

根據SAE約定的滑移符號如圖4所示。當滑移角為正時,作用在輪胎上的側向力為負。

圖4 SAE坐標系中在左轉(正滑角)的有限元輪胎模型

圖5 FE輪胎模型左轉中的變形形狀和的接觸壓力分布

圖5展示出了左轉中的轉彎輪胎的接地印跡形狀和接觸應力分布,輪胎以80km/h和滑動角8°滾動,通過輪胎的接地應力狀態可以看出,位于轉彎外側的接觸印跡中右側的接觸壓力較高。

在其它的文獻中,轉彎分析的結果表現為滑移角與側向力或滑移角與自動回正力矩的相關性。圖6為對于具有可變摩擦系數的有限元輪胎模型在以速度為80km/ h進行自由轉彎時獲得的滑移角和側向力之間的相關性。根據SAE坐標系的滑移角值為正的圖形右側對應于左轉,而左側對應于右轉。

圖6 滑移角和側向力之間的相關性

從上圖滑移角和側向力關系曲線可以看出。輪胎模型在滑移角度為7°至8°之間時,輪胎的摩擦力達到最大值。

對于輪胎在給定的80km / h滾動時,駕駛員作用在方向盤上感覺到的阻力來自于車輪自動回正時產生的力矩,自動回正力矩的大小隨隨滑移角變化關系曲線如圖7所示。

圖7 自動回正力矩和滑移角之間的相關性

通過仿真獲取的曲線我們可以得知,在大約滑移角+2.2°和-1°之間時,自動回正力矩達到極值。隨著滑移角絕對值不斷變大,自動回正力矩的絕對值開始下降。在右轉的情況下,對于滑移角大于 7°的值,甚至改變了方向,這讓駕駛員感覺自己仿佛在冰面上行駛。

上圖對于可變摩擦系數的輪胎模型以 80km/h滾動的獲取的自動回正力矩和滑移角之間的相關性可以看出,對于零滑移角,側向力和自動回正力矩也不等于零。 這是輪胎帶束層相對于車輪平面反對稱的結果。當這些不為零的力和力矩在作用在同一軸上的一對輪胎上使其產生不平衡,這就是為什么車輛發生偏轉而不是直線運動,即偏向一側。

3 結論

論文通過用有限元的方法建立了輪胎模型,并進行了靜態和動態仿真分析,并對仿真結果進行分析,為以后輪胎結構有限元分析和車輛結構安全分析提供一定依據。

[1] 彭旭東,郭孔輝.輪胎摩擦特性與胎面膠性能間關系的研究[J].潤滑與密封,1998(4):12-15.

[2] 郭孔輝,莊曄.汽車輪胎橡膠摩擦試驗研究[J].機械工程學報,2004,40(10):175-180.

[3] 危銀濤,閏相橋,王友善等.汽車輪胎滾動接觸非線性有限元分析[J].哈爾冰工業大學學報,1988(04).

[4] WuBaoguo, DuXingwen. Finite Element Formulationon Radial Tires with Variable Constraint Conditions[J].ComPutesr & Struetures,1995,55.

[5] 吳寶國.子午胎三維非線性有限元分析[J].哈爾濱:哈爾濱工業大學,1993.