玉米收獲機靜液壓驅動行走系傳動特性研究

徐立友,趙 欣,劉孟楠,徐海龍

(河南科技大學 車輛與交通工程學院, 河南 洛陽 471003)

0 引言

玉米收獲機行走系統采用機械傳動系統,存在換擋操作繁瑣、勞動強度高、換擋過程功率流中斷及發動機工況隨負荷變化明顯等缺點[1-2]。 基于靜液壓驅動的機械液壓傳動系統具有功率比高、調速范圍廣、可進行恒扭矩或恒功率調節及無級變速等優點[3-5]。由于玉米收割機作業工況車速較為穩定,采用基于靜液壓驅動的機械液壓傳動系統可以提高其行走系統傳動路線的傳動效率和換擋性能[6-7]。目前,國內外關于靜液壓傳動的研究集中在農業機械、工程機械、起重機械、礦山作業機械及軍工等領域。Case、New Holland和Massey Ferguson等收獲機廠家都已經采用靜液壓裝置驅動行走系。近年來,我國鞍山海虹公司與吉林省農業機械研究院研制開發了4YZL-4型自走式粉碎還田玉米收獲機,采用靜液壓驅動行走機構,變速范圍為0~20km/h。洛陽中收機械裝備公司研發生產的4YZ-4G2型自走式玉米收獲機也采用靜液壓驅動行走裝置,降低了工作強度,節省了時間,避免了控制車速造成的工作裝置堵塞情況。

在國內,中國農業大學的毛恩榮教授團隊[8]對丘陵山地自走式玉米收獲機進行設計與試驗研究,基于丘陵山地特征,對玉米收獲機底盤設計進行研究,設計了行走機構及傳動機構的方案。賀會超等[9]對液壓機械無級變速器在玉米收獲機中的應用進行了匹配與研究,設計了適用于4YZ-3玉米收獲機無級變速器結構,建立了整車Simulink仿真模型。徐鵬等[10]針對液壓驅動牧草收割機,建立了收割機液壓傳動系數學模型,并進行仿真分析。趙立軍等[11]對發動機、泵-馬達組成的液壓驅動系進行了研究,對驅動系各部分進行參數匹配。

本文以中收4YZ-4G2玉米收獲機為對象,設計了基于靜液壓驅動的機械液壓傳動系統,并通過柔體動力學理論,分析了行走系統傳動路線傳動特性,以期為玉米收獲機基于靜液壓驅動的液壓傳動系統優化提供理論基礎。

1 基于靜液壓驅動的機械液壓傳動系設計

1.1傳動方案設計

靜液壓傳動按傳動方式分為高速方式與低速方式。其中,高速方式可利用中間傳動環節和機械構件來均衡負荷的分配,對液壓馬達的承載要求較低,有利于延長馬達使用壽命。因此,本文采用高速方式。

圖1為基于靜液壓驅動的玉米收獲機行走系統傳動方案。圖1中:發動機為靜液壓驅動行走系動力源,動力經由變量泵-定量馬達構成的閉式調速系統傳遞到變速箱、輪邊減速器等減速裝置,最后驅動車輪使收獲機行走。液壓泵實現機械能與液壓能之間的轉換,通過改變液壓泵斜盤傾角,進而改變泵排量,達到改變泵輸出流量和壓力的目的。液壓泵為整個靜液壓驅動系統提供足夠壓力和壓力油,液壓馬達實現液壓能與機械能之間的轉換,通過改變供油流向和流量,實現馬達正反轉要求。

1.2靜液壓驅動系參數匹配

本文參照4YZ-4G2型自走式玉米收獲機,采用其結構布局及懸架系統,用液壓傳動替代部分機械裝置,使其性能達到更優。收獲機傳動系主要參數及配置如表1所示。

由表1及玉米收獲機行走方程式可知:收獲機在滿足設計要求條件下,所需最大牽引力FK=3.5×104N,馬達最大輸出扭矩為Tm=370.4N·m。

1.發動機 2.液壓泵伺服變量液壓缸 3.液壓泵轉速電子傳感器 4.液壓泵 5.液壓馬達伺服變量液壓缸 6.液壓伺服閥 7.識別行駛方向梭閥 8.液壓馬達 9.變速器 10.主減速器 11.輪邊減速器

名稱參數數值發動機發動機額定功率/kW113發動機額定轉速/r·min-12200發動機最大扭矩/N·m590整機參數外形尺寸/mm7500×2928×3550通道間距/mm565/600理論作業速度/km·h-11.5~6.0整機質量/g7200載重/kN19.6驅動輪半徑/mm750行走功率分配比/%30傳動系Ⅰ擋傳動比87.76Ⅱ擋傳動比41.52主減速器傳動比6.47輪邊減速器傳動比3.82

根據所得,數據初步選擇馬達的型號為075馬達;根據所選馬達的型號,確定泵的型號為075泵。其中,變量泵-定量馬達詳細參數如表2所示。

表2 變量泵和定量馬達主要參數

2 柔體動力學建模

2.1發動機外特性MAP

不同的工況條件下,將靜液壓驅動系統與發動機進行合理匹配,有利于提高傳動系的動力輸出,滿足收獲機行駛及作業要求。

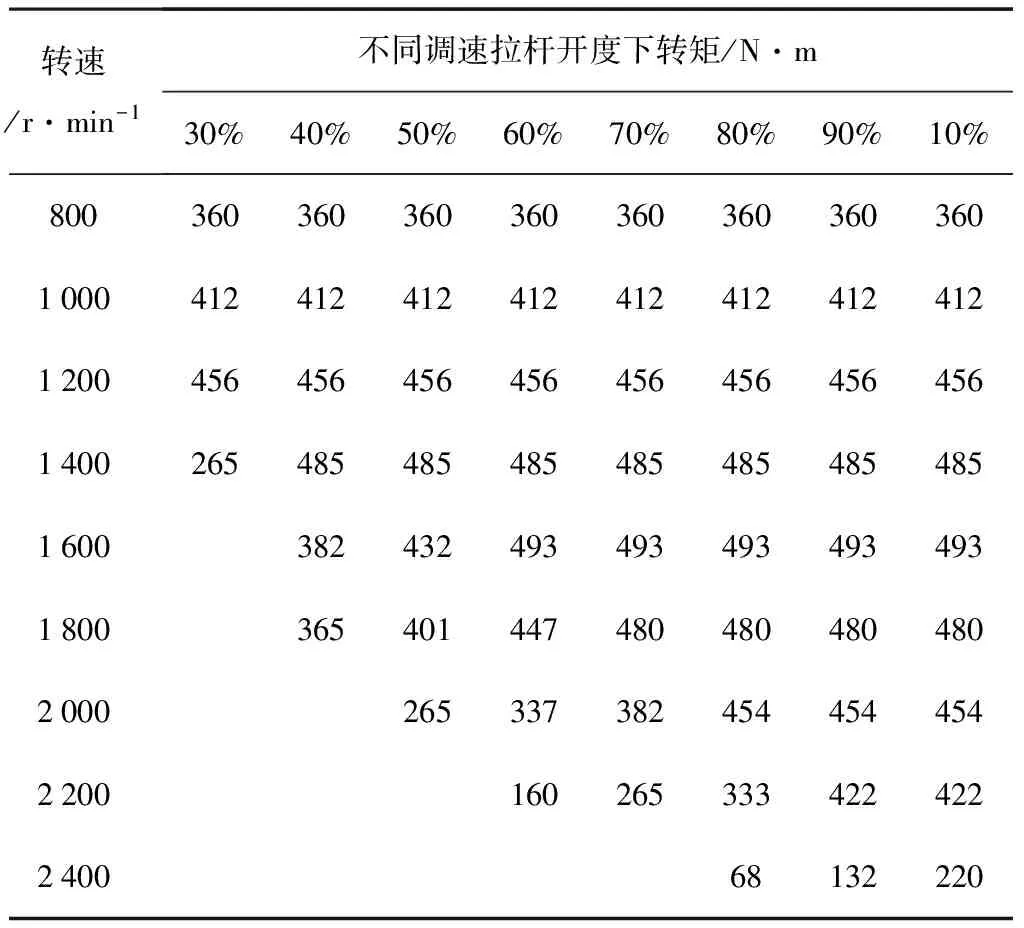

表3為4YZ-4G2型靜液壓收獲機發動機臺架試驗參數。

表3玉米收獲機發動機輸出轉矩-轉速特性試驗數據

Table 3Experimental data of engine output torque speed

characteristics of corn harvester

轉速/r·min-1不同調速拉桿開度下轉矩/N·m30%40%50%60%70%80%90%10%8003603603603603603603603601000412412412412412412412412120045645645645645645645645614002654854854854854854854851600382432493493493493493180036540144748048048048020002653373824544544542200160265333422422240068132220

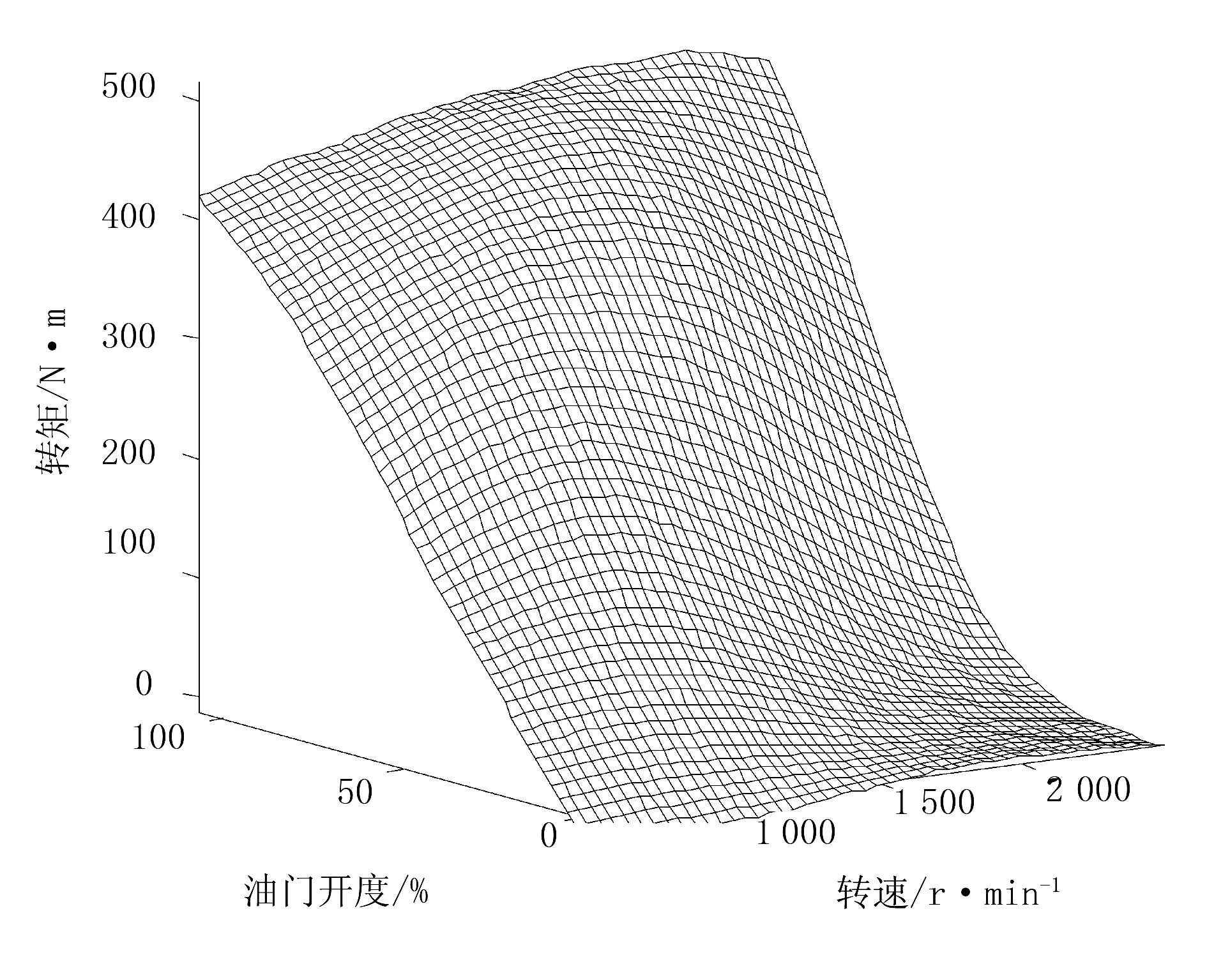

根據文獻[12],發動機的輸出轉矩Te是油門開度α和發動機轉速ne的函數,即Te=f(α,ne)。采用最小二乘法,擬合出發動機外特性模型,即

Te=-105.7+0.225α+1.321ne-1.414×10-4α2-

9.79×10-4αne+0.124ne2+2.907×10-8α3-

1.23×10-6α2ne+4.994×10-5αne-

(1)

結合發動機負荷特性試驗數據,繪制出發動機輸出轉矩Te與油門開度α和轉速ne的關系圖,即發動機外特性模型,如圖2所示。

圖2 發動機外特性模型

2.2液壓泵、液壓馬達柔體動力學模型

根據相關文獻[13-15],對模型進行如下簡化假設:泵與馬達之間管路很短,不計管路壓力損失,泵、馬達腔的容積為常態;泵、馬達泄漏為層流,忽略腔外泄漏、腔室壓力均等,流體密度和溫度為常數;泵轉速為恒定,泵排量與轉角為正比;低壓補油系統壓力恒定。

泵的輸出流量為

Qp=Dpnp-Cip(p1-pr)-Cepp1

(2)

泵的排量為

Dp=kdpφp

(3)

高壓容腔連續性方程為

(4)

其中,kdp為泵的排量梯度;Cip為泵的內泄漏系數;Cep為泵的外泄漏系數;Dm為馬達的排量;θm為馬達的軸轉角;Ctp為馬達的內泄漏系數;Cep為馬達的外泄漏系數。

馬達軸上的力矩平衡方程為

(5)

對式(1)、式(3)、式(4)進行增量化和拉普拉斯變換,則

Qp(s)=kdpnpφp(s)-Ctpp1(s)

(6)

(7)

(8)

其中,Ctp為泵的總泄漏系數,Ctp=Cip+Cep;Ctm為馬達總的泄漏系數,Ctm=Cim+Cem;Ct為系統的總的泄漏系數,Ct=Ctp+Ctm。

由式(5)與式(6)聯立可得

(9)

其中,Jt為液壓馬達及負載的總轉動慣量;Bm為液壓馬達及負載的總黏性阻尼系數;G為負載的扭矩彈簧剛度;T1為外負載力矩。

由式(7)、式(8)可得系統傳遞函數為

(10)

其中,ωh為液壓諧振頻率;δh為阻尼系數;ω1為容積滯后頻率;Vt為2根管道容積總和,Vt=2V0。其中,ωh、δh為

(11)

(12)

2.3變速器數學模型

簡化數學模型和仿真模型:齒輪為僅有質量而無彈性的轉動慣量J1e;軸為只有剛度Kij的彈性元件;軸承的摩擦力簡化為粘性阻尼Ci;忽略齒輪的嚙合剛度;不考慮齒輪和軸的結構阻尼。

變速器擋位相應的方程為

(13)

(14)

J1e=-J1i12+J1/i12

(15)

J2e=-J3i34+J4/i34

(16)

C1e=-C1i12+C2/i12

(17)

C2e=-C3i34+C4/i34

(18)

其中,θi為齒輪的轉角、角速度及角加速度;Ji為齒輪當量轉動慣量;K23為齒輪3與齒輪2間軸的彈性系數;Ci為齒輪處的當量阻尼系數;Tt為驅動轉矩;Tf為負荷轉矩;i為傳動比。

由式(13)~式(18)可得

(19)

(20)

根據上式,基于MatLab/Simulink建立基于靜液壓驅動的玉米收獲機行走系傳動路線仿真模型,如圖3所示。

圖3 傳動系統Simulink仿真模塊圖

3 仿真結果

3.1液壓泵動態仿真

建立好模型后,開始對液壓泵系統進行仿真。恒壓油源液壓泵仿真試驗參數如下:液壓泵的轉速n=1 450r/min;泵的排量Vt=1.2×10-4m3/r;泵的線性化內泄漏系數k1=5×10-11kg-1·m4·s;壓力閥的開啟壓力pm=6MPa;壓力閥的全流壓力pma=6.2MPa;泵系統內部的油液壓縮體積V=3Vt;油液等效體積彈性模數K=1.3×109Pa;泵的理論流量Qt=nVt=2.9×10-3m3/s;壓力閥剛開啟時泵的實際流量Qm=Qt-k1pm=2.6×10-3m3/s。與負載液容相關的液體容積VL=5×10-4m3;負載液感LZ=3000kg·m-4。設定液阻RZ為三角波形式(見圖4),周期t=2s,當tk=1s時,RZ最大,最大幅值RZmax=5×109kg·m-4·s。

在MatLab中的Simulink程序下,恒壓油源液壓泵的輸出壓力p、輸出流量Q、負載液阻RZ、壓力損失pR、壓力變化pL、流量QC等時間響應特性如圖4~圖6所示。

圖4為負載液阻RZ、輸出流量Q的時間響應特性。由圖4可知:液阻RZ在1個周期內,先增大后減小,1s時幅值最大;輸出流量則是先減小后增大。

圖5為輸出壓力p、壓力損失pR的時間響應特性。由圖5可知:輸出壓力隨時間線性增長,到一定程度后趨于穩定,隨后又線性遞減;壓力損失也是線性增長,穩定后的兩段階梯性遞減。

圖6為壓力變化pL、流量QC的時間響應特性。由圖6可知:流量隨時間遞減,中間為穩定階段;壓力變化則波動較大。

圖4 負載液阻RZ、輸出流量Q時間響應特性

圖5 輸出壓力P、壓力損失pR時間響應特性

圖6 壓力變化pL、流量QC時間響應特性

3.2靜液壓傳動系動態仿真

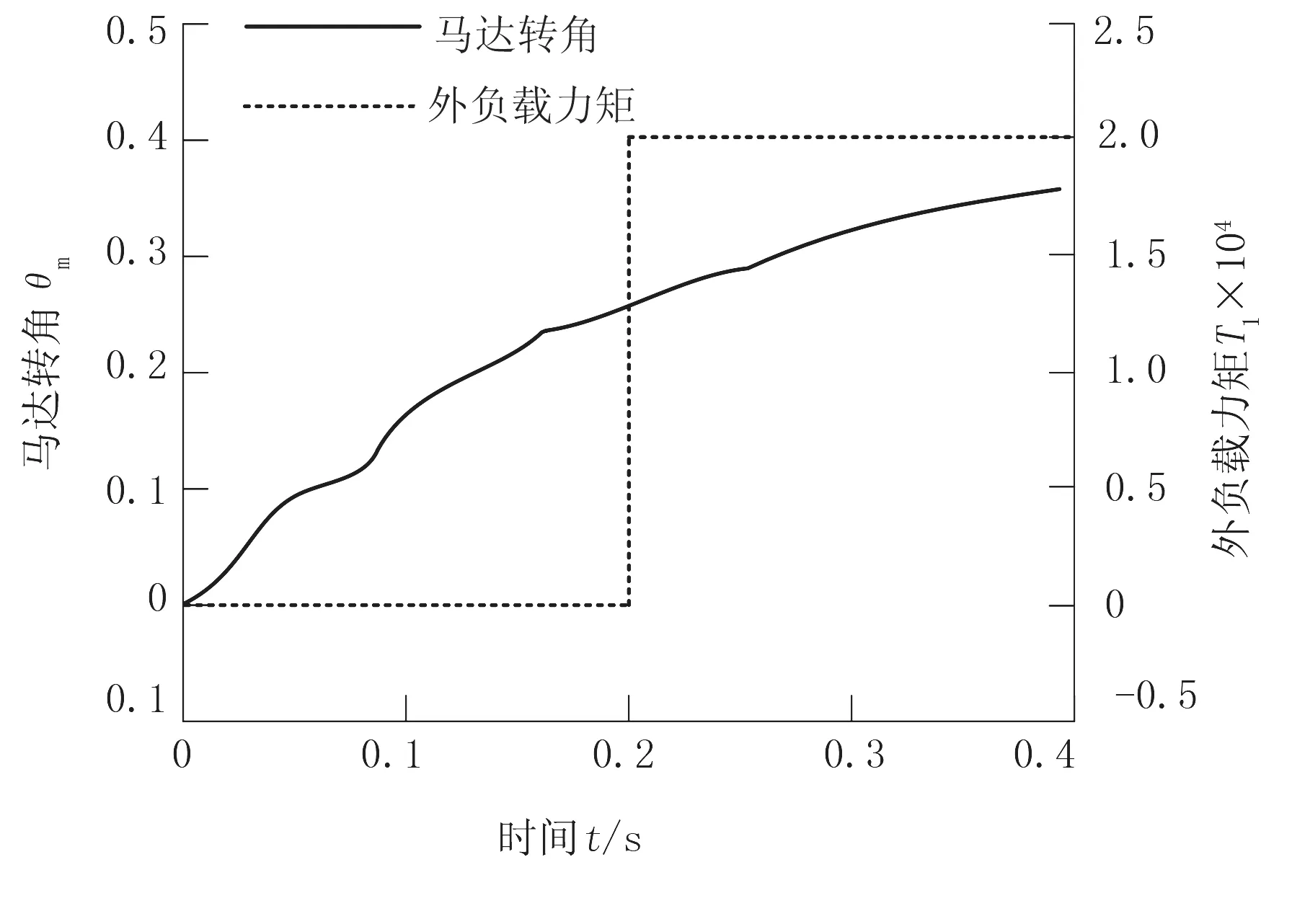

當T1≠0時,系統存在外負載,系統需要再加一個傳遞函數,設為

(21)

系統中主控信號傳遞函數F(s)為一個二階振蕩環節,傳動系數學模型主要參數如表4所示。

表4 泵控馬達數學模型主要參數

續表4

(22)

取泵排量Dp=0.02m3·s-1,在Simulink仿真工具下建立仿真模塊。設T1為階躍信號,如圖7所示。當t=0.2s時,T1=2×104N·m,按照馬達測試數據,計算得到KF=4×10-7,TF=0.02s,取3組不同δh值,進行對照分析。

圖7 外負載力矩T1、馬達轉角θm時間響應特性

圖8為基于靜液壓驅動的玉米收獲機行走系統傳動路線阻尼比對傳動系統階躍響應的影響。由圖8可知:當δh取不同值時,得到傳動系統動態響應曲線,圖中δh分別取0.08、0.16、0.32。根據圖3組圖對比可看出:δh=0.08時,系統1s時才達到穩定狀態;δh=0.16時,系統0.6s時達到穩定;δh=0.32時,系統0.3s就能達到穩定狀態。所以,固有頻率ωh一定時,液壓阻尼比δh越大,系統振蕩越小,越容易短時間內趨于穩定。

因液壓固有頻率ωh和液壓阻尼比δh都較小,系統動態剛度較差,可增加泄漏或加設壓力反饋鏈來提高液壓阻尼比,進而獲得足夠穩定性。從時間、角速度仿真圖形可看出:傳動系統經過一定時間調整后趨于穩定,通過仿真分析,進一步了解該系統性能特征。

圖8 傳動系動態響應曲線

4 結論

1)通過對靜液壓驅動系元件選型與分析,在傳統機械傳動系中加入靜液壓傳動裝置,能靈活改變發動機的輸出轉速和轉矩,實現高效率的液壓機械無級變速。對玉米收獲機液壓驅動行走系中主要液壓元件的參數進行匹配計算分析,對液壓泵與液壓馬達進行選型,為玉米收獲機液壓驅動行走系參數計算提供理論依據。

2)建立發動機、泵控馬達、變速箱及輪邊減速器數學模型,搭建了靜液壓驅動系Simulink仿真模型,匹配各元件參數,對系統進行了動態仿真研究。給定3組參數,得到3個仿真曲線,通過對3組曲線進行對比,得出如下結論:固有頻率ωh一定時,液壓阻尼比δh越大,系統振蕩越小,越容易短時間內達到穩定狀態。

3)由靜液壓系統動態仿真可知:各參數一定時,馬達的轉速不呈線性增加,而是由動態逐漸達到相對穩定狀態。通過對靜液壓驅動行走系的動態仿真,了解到系統中各個參數對其特性的影響,為液壓驅動行

走系的設計研究提供了理論依據。

參考文獻:

[1]王意.車輛與行走機械的靜液壓驅動[M].北京:化學工業出版社,2014.

[2]耿愛軍,楊建寧,張兆磊,等.國內外玉米收獲機械發展現狀及展望[J].農機化研究,2016,38(4):251-257.

[3]劉聲春,張道林,張繼磊,等.我國玉米收獲機研制現狀及發展展望[J].農機化研究,2009,31(11):241-242,246.

[4]鄒嵐,卓杰強,楊仁全,等.我國玉米收獲機發展前景分析[J].農機化研究,2008(4):205-208.

[5]張圣光.液壓系統在農業機械化中的應用及優勢分析[J].安徽農業科學,2014(20):6872-6873.

[6]霍巖,湯占穩.靜液壓驅動在收獲機械行走系統上的應用[J].農業機械,2013(13):105-106.

[7]張立彬.靜液壓驅動系統在農業機械領域的應用[J].液壓氣動與密封,2014,34(10):78-80.

[8]杜岳峰.丘陵山地自走式玉米收獲機設計方法與試驗研究[D].北京:中國農業大學,2014.

[9]賀會超.液壓機械無級變速技術在玉米收獲機中的應用研究[D].長春:吉林大學,2013.

[10]徐鵬,崔艷偉,米伯林,等.基于Simulink的牧草收割機液壓傳動系統仿真研究[J].東北農業大學學報,2011,42(11):83-88.

[11]趙立軍,魏玉瑩,劉清河,等.發動機-變量泵-變量馬達驅動系統分層控制[J].北京航空航天大學學報,2015,41(8):1416-1421.

[12]徐立友,周志立,張明柱,等.基于MATLAB的柴油機性能試驗數據的處理[J].河南科技大學學報:自然科學版,2006,27(4):33-35,54.

[13]蔡延文.液壓系統現代建模方法[M].北京:中國標準出版社,2002.

[14]李永堂.液壓系統建模與仿真[M].北京:冶金工業出版社,2003.

[15]黃文梅.系統仿真分析與設計[M].北京:國防科技大學出版社,2001.