基于拓撲優化的變速箱殼體輕量化設計

沈 偉,廖 敏,1b,王 強,王 霜,1b,易 軍,王川東,何 旭

(1.西華大學 a.機械工程學院;b.流體與動力機械教育部重點實驗室,成都 610039;2.四川省機械研究設計院,成都 610063;3.成都主導科技有限責任公司,成都 610091)

0 引言

丘陵地區田塊小、不平坦、形狀不規則,分布較為分散,地形條件復雜多變[1-2]。大型收割機無法正常使用,而小型聯合收割機由于其質量相對較輕和體積相對較小,具有得天獨厚的優勢[3]。在收獲季節,收割機持續工作時間很長,且長期伴隨著較大的載荷沖擊和振動沖擊,特別在高低不平和泥腳較深的田間作業時,變速箱需承受更大的負載,因此對變速箱殼體的可靠性提出了很高的要求。變速箱是整機傳動系統的重要部件,為行走動力傳動軸系和割臺動力傳動軸系提供動力。變速箱殼體使內部的軸、軸承、齒輪之間保持正確的相互位置,起到安裝和保護的作用,其強度和剛度直接影響傳動系統的精度,所以箱體的強度和剛度必須得到保障。然而,在傳統對箱體的設計中,為了能夠滿足箱體的強度和剛度,過度地增大了箱體的壁厚,造成了材料的浪費,增大了箱體的體積和質量,影響了整機的性能[4]。因此,箱體的強度和剛度分析對提其高性能具有重要的實際意義,還能提高整個傳動系統和整機的可靠性[5]。

1 變速箱殼體的結構設計

變速箱殼體的結構是由內部零件及內部零件間的相互關系設計而成。變速箱與靜液壓無極變速器(HST)相連,其動力由發動機輸入,具有變速的功能,內部具有行走動力傳動軸系和割臺動力傳動軸系兩條軸系,并為收割機行走和割臺傳動提供動力,還包括收割機轉彎剎車和坡上駐車功能,以及變速箱潤滑、密封、冷卻輔助功能。圖1為變速箱工作原理圖。

圖1 變速箱工作原理

根據變速箱殼體傳遞的功率和扭矩,采用“結構包容法”,設計的箱體結構如圖2所示。其材料選用ZL106鋁合金。該變速箱殼體由左右兩半殼體裝配而成,通過A處凸臺螺紋孔用螺釘連接成整體,撥叉安裝孔在B處,C處是箱體連接凸臺,D處是割臺動力輸入孔,E處是HST動力輸入孔,F處是動力及剎車制動軸承端蓋,G處是行走半軸輸出孔。

圖2 變速箱殼體結構

2 變速箱殼體拓撲優化

2.1拓撲優化理論基礎

拓撲優化的基本思想是在特定的區域內尋求材料的最優分布。拓撲優化以材料的“傳承載荷的合理路徑”為參考,對設計域內的單元進行取舍,實現結構在約束條件下的結構最優設計[6]。利用拓撲優化技術,可以在零部件結構設計階段給材料合理布局,減輕結構質量,縮短研發周期[7]。

實際工程中,通常先將物理模型轉化為數學模型,再利用數學求解方法得到優化結果。現階段連續體結構拓撲優化的數值方法主要有:均勻化方法、變厚度方法、變密度方法和漸進結構優化法。本文采用變密度法并利用拉格朗日乘子法的求解方法對變速箱殼體進行拓撲優化求解。假定材料密度可變的條件下,把單元密度作為設計變量,將拓撲優化轉化為材料優化,用有效用求導方法求解,即

Ke=(Xe)PK0

(1)

其中,Ke為單元的剛度;K0為單元的固有剛度;P為懲罰因子;Xe為結構單元的相對密度。以變速箱殼體的柔順度最小為目標函數,其數學模型為

Minimize:C(X)=FTD

(2)

X={X1,X2,…XN}T

(3)

(4)

其中,C為結構的柔順度;F為受到的載荷矢量;D為結構的變形位移矢量;f為剩余材料的百分比;V為結構材料充滿的體積;V0為殼體結構設計范圍域的體積;V1為密度小于1的材料體積;Xmin為單元相對密度的下限;Xmin為單元相對密度的上限;K為整體剛度矩陣。

2.2變速箱殼體結構的拓撲優化設計

利用ANSYS Workbench 軟件中拓撲優化模塊對變速箱殼體進行優化,選用四面體和少量的六面體對殼體進行網格劃分。以HST輸入的最大功率給變速箱施加載荷,充分考慮殼體自重,變速箱殼體主要承受行走動力傳動軸系和割臺動力傳動軸系的軸承力,轉彎或者剎車制動時來自摩擦片的相互之間擠壓對端蓋孔的軸向載荷,殼體所受載荷如圖3所示。

圖3 優化域載荷施加

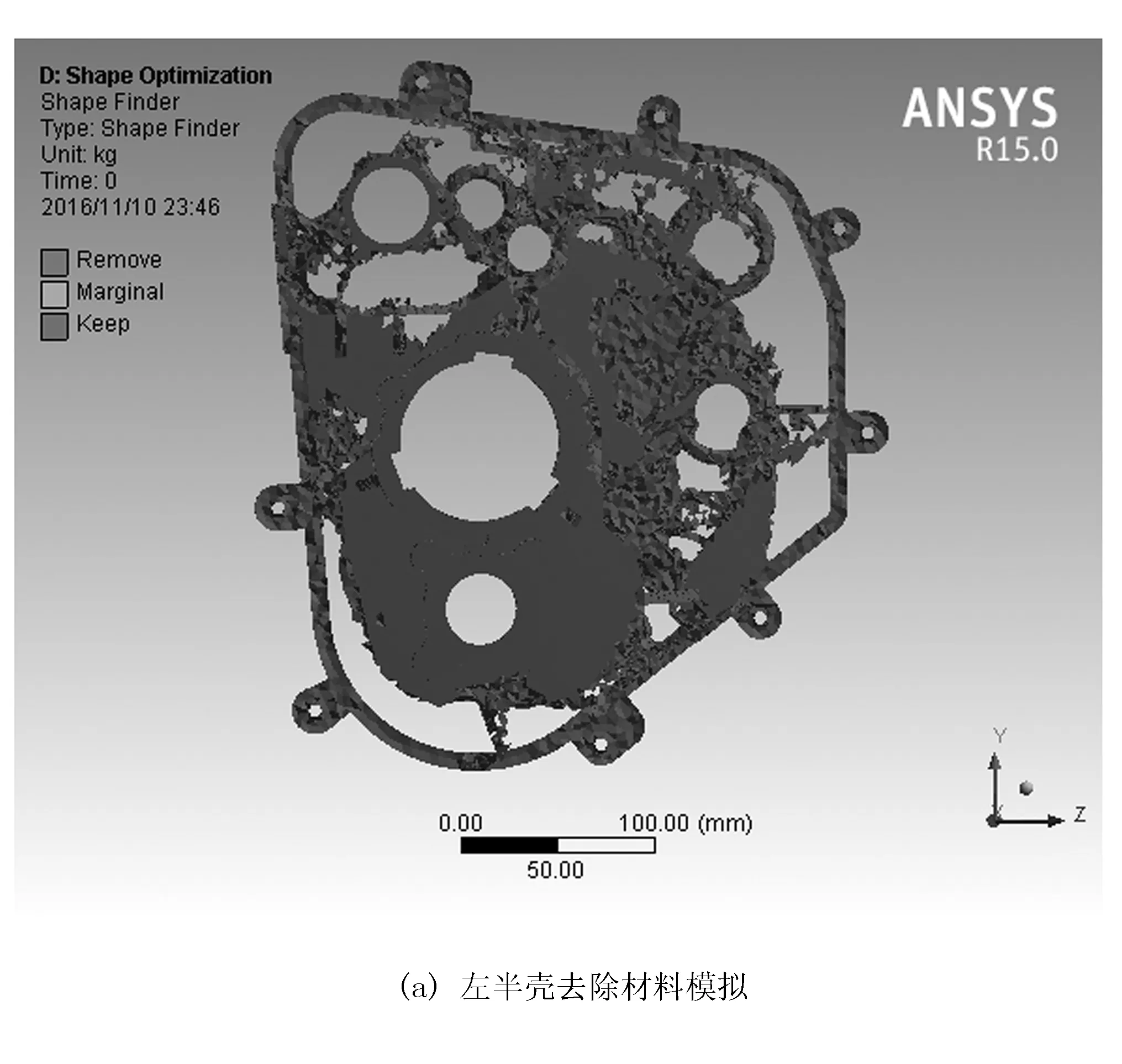

根據多次試驗,最后選擇去除的材料百分比為70%,殼體左右半殼拓撲優化結果如圖4所示。

圖4中,Remove表示黑色需要去掉的部分;Keep表示灰色需要保留的部分,也是承受載荷最有效的部分,設計時需要對此部分加強;Marginal表示白色可以保留也可以去除部分,主要分布在行走動力傳動軸系和割臺動力傳動軸系的軸承孔附近區域、殼體的輸出軸承孔附近及軸承孔之間的大平面區域。

本文采用在軸承孔周圍布置加強筋的方式,并適當減少行走動力傳動軸系部分凸臺的厚度。考慮大平面處起的承接作用,所以在此處布置彎曲長筋以連接軸承孔周圍的加強筋。割臺動力輸出軸系末端的高速軸軸承孔附近去除材料較多,設計時可適當減少割臺輸出軸軸承孔凸臺部分的壁厚,如圖5所示。

圖4 左右半殼拓撲優化結果

圖5 左右半殼去除材料模擬

3 變速箱殼體結構尺寸優化

3.1響應面方法基本理論

響應面法是用統計學的綜合試驗技術解決復雜系統的輸入與輸出的轉換關系的方法,能更方便地求解數學優化模型[8]。建立響應面模型有以下步驟:首先試驗設計得到樣本點;然后構建模型并進行擬合試驗;最后得到最優組合解。常用的二階多項式響應面模型如下式,并采用最小二乘法求解其待定系數,即

(5)

其中,α0、αi、αji為待定系數。若進行K組試驗,輸入數據為(x1,x2…,xn)i,輸出數據g1(x1,x2,…xn)i。 其中,i=1,2,3…,k(k大于或等于待定系數的個數),xij為第i組輸入數據中的第j個數據,可得矩陣

Xa=g

(6)

(7)

a=(α0,α1,…αn,α11,α22,…αnn,

α12,α23,…,αn-1,n)T

(8)

g=(g1,g2,…gk)T

(9)

為了得到更精確的擬合結果,本文對變速箱殼體尺寸優化采用的試驗方法是中心復合設計。

3.2變速箱殼體結構尺寸優化模型

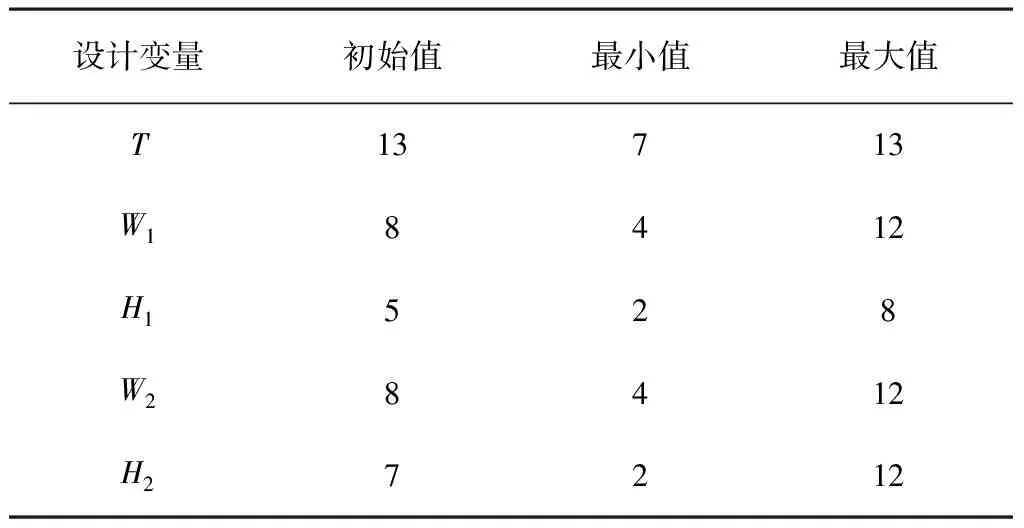

1)設計變量:根據變速箱殼體的實際工況,并充分考慮影響殼體質量、剛度、強度的因素,把殼體壁厚T、加強尺寸合理性的約束限制,設計變量存在極限值(見表1)。表1中,筋1截面尺寸、加強筋2截面尺寸作為設計變量。變速箱殼體尺寸如圖6所示。圖6中,W為加強筋截面的寬度;H為加強筋截面的高度。

表1變量的極限值

Table 1The limit value of the variable mm

設計變量初始值最小值最大值T13713W18412H1528W28412H27212

圖6 變速箱殼體尺寸參數

2)目標函數:本文以變速箱殼體的最小質量和最小變形量作為優化目標,具體措施通過改變殼體壁厚T、加強筋截面尺寸W和H來優化箱體結構。

3)約束條件:在尋求目標函數最優的過程中,還需要保證變速箱殼體的工作性能滿足使用要求,即最大應力小于80MPa、固有頻率大于750Hz,以保證變速箱安全避開收割機的激勵頻率。

變速箱殼體響應面優化設計模型為

(10)

(11)

其中,f1(x)表示變速箱殼體質量;f2(x)表示變速箱殼體最小變形量;w1i為第i項子目標函數的權因子,主要表示各子目標函數的重要程度;w2i為第i項目標子函數的校正權因子,其目的主要是為了降低各目標子函數之間量級和量綱上的差異[9]。

3.3變速箱殼體響應面結果分析

利用ANSYSWorkbench軟件中的響應面優化模塊對變速箱殼體的尺寸進行模擬分析,通過中心復合設計法生成了27個設計點,并對每個設計點求解殼體的質量P6、變形量P7、應力值P8和固有頻率P9,響應面求解結果如圖7所示。

圖7 響應面求解結果

完成響應面的擬合后,通過擬合度曲線可以直觀分析出實驗點與預測點的偏差。如圖8所示。

圖8 響應面輸出參數的擬合度Fig.8 The fitting degree of response

試驗中以真實值為橫坐標,響應面通過計算的預測值為縱坐標,P6、P7、P9基本上都在中間對角線上,擬合度很高;P8的分布相對對角線有一定的偏移,是由于殼體某些部位存在應力集中,但總體擬合效果較好。通過對輸出參數靈敏度的分析,變速箱殼體的壁厚對箱體的質量、最大變形量、最大應力、固有頻率具有絕對的影響力,加強筋2的截面寬度也對最大應力的影響較大。針對本文的多目標優化問題,輸出目標存在相互制約。從分析可知,變速箱殼體的質量小是以增大最大變形量作為代價的,所以通過權衡得到3個候選設計點,如圖9所示。通過對設計參數圓整處理后,再進行一次目標函數的求解結果如圖10所示。

圖9 設計候選點

圖10 圓整后的候選點

采用綜合指數評價法[10],即

(12)

4 變速箱殼體優化前后靜力學對比分析

4.1變速箱殼體有限元靜力學分析

根據變速箱殼體的實際結構情況,在軸承孔、油缸安裝孔、端蓋孔等受力較大的部位選用較小的單元格劃分網絡,受力較小的次要結構選用較大的單元格。總共劃分87 660個單元、149 750個節點,優化前變速箱殼體質量為10.396kg。網格劃分后,其約束和載荷情況如下:

1)約束。如圖3所示,根據變速箱殼體的實際工況,G處約束箱體的4個自由度,C處約束箱體的另外2個自由度,箱體處于完全約束條件。

2)載荷。變速箱殼體受到的載荷主要是重力載荷、軸承反力、液壓缸推力及摩擦片對箱體F處端蓋孔的軸向載荷4部分,以HST輸入的最大功率給變速箱施加載荷,所受載荷與上文做拓撲優化時一樣。

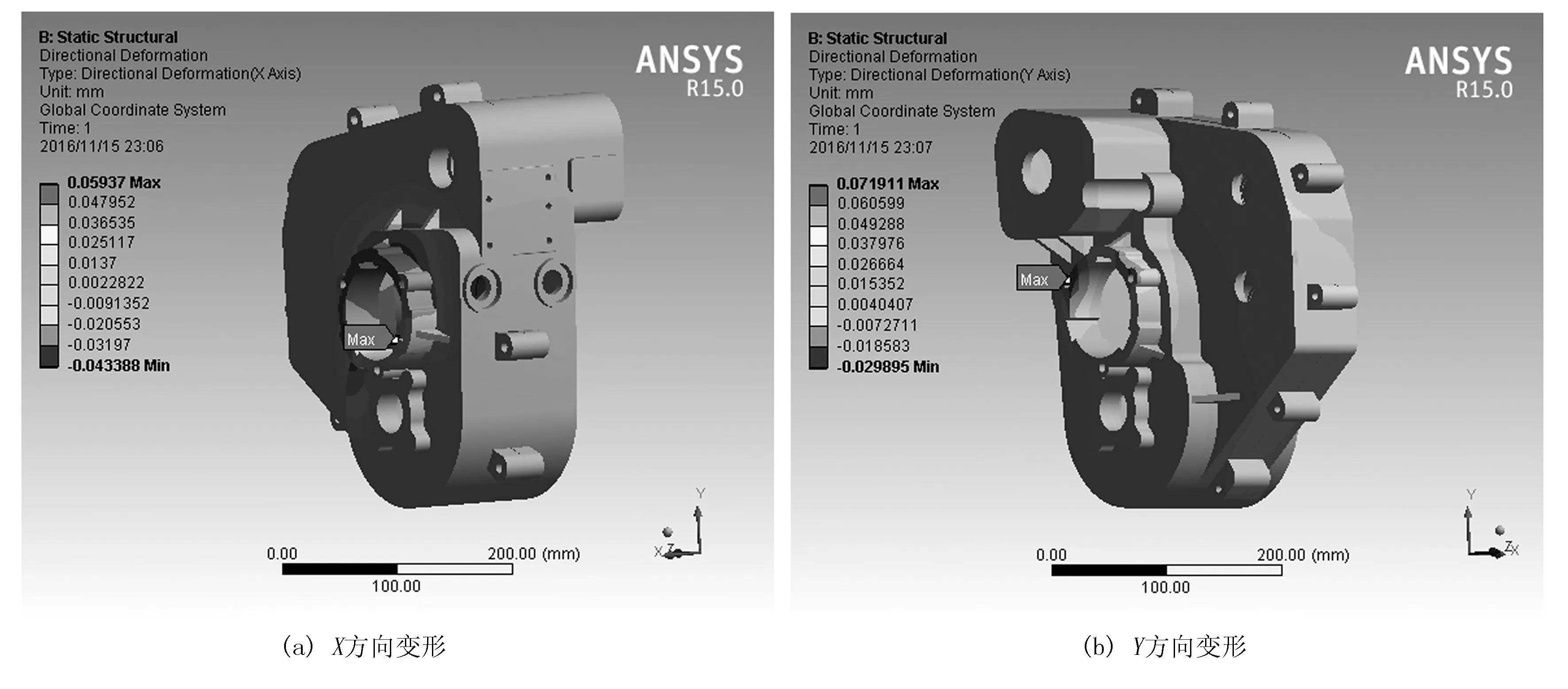

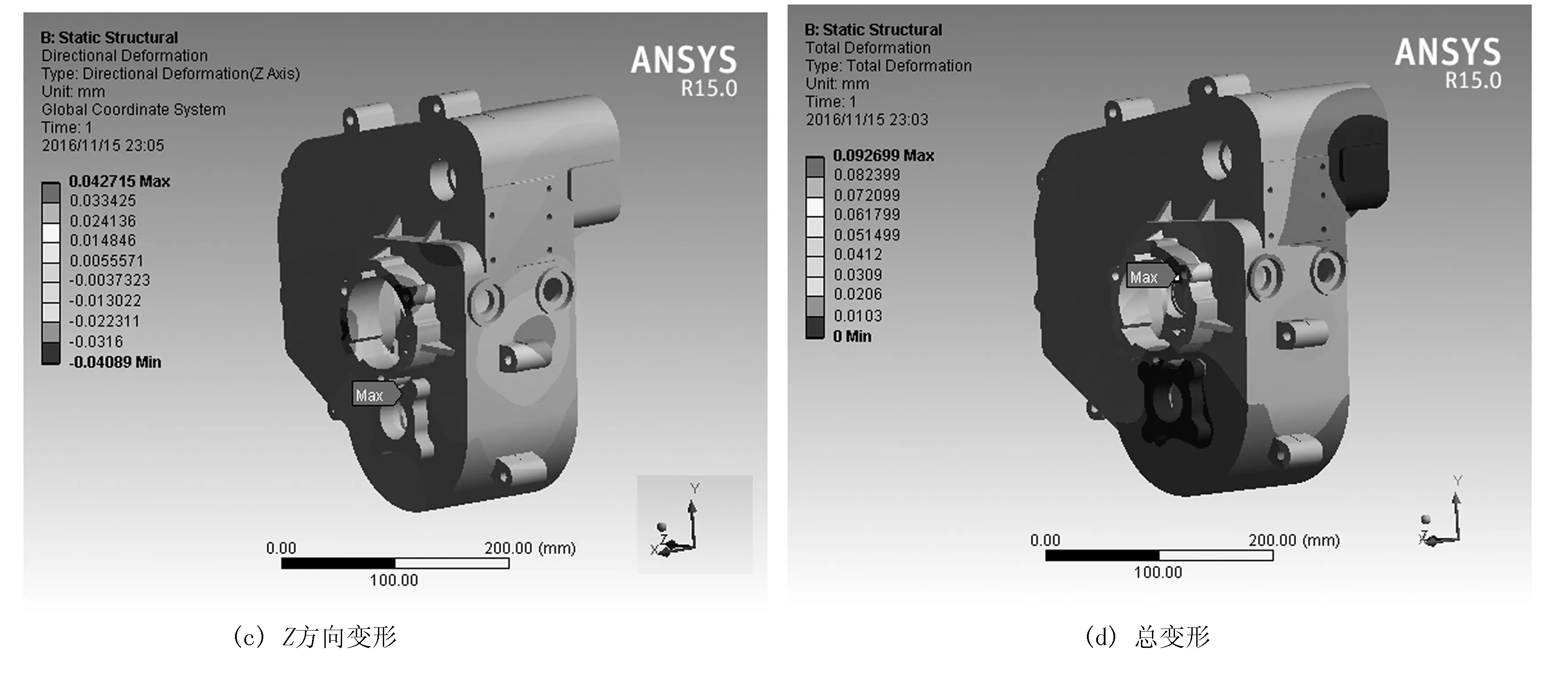

4.2變速箱殼體優化前后靜力學對比分析

選擇優化前的參數,并對變速箱殼體進行靜力學分析,得到殼體在X、Y、Z方向的變形及總變形,如圖11所示。由分析可得:殼體在X軸方向的最大變形為0.059 37mm,Y軸方向的最大變形為0.071 911mm,Z軸方向的最大變形為0.042 715mm,總變形的最大變形為0.092 699mm。總體來看,殼體大部分變形量較小,較大變形發生在行走軸系末端的動力分配軸端蓋和動力及剎車制動軸端蓋附近,變形量接近0.1mm,變速箱殼體的總變形也接近0.1mm。這將影響摩擦片在X方向的自由移動,導致收割機不能正常剎車或轉彎,同時可能影響變速箱內部傳動軸的位置,導致齒輪不能正常嚙合,影響整機的工作效率。

圖12為變速箱殼體的應力分布云圖。圖12中,最大應力142.95MPa,發生在殼體F處端蓋孔附近。按照傳統的安全因素校法,安全因數ns=1.2~2.5,其許用應力為

(13)

ZL106鋁合金的抗拉強度σs=255MPa,安全系數取2,則許用應力為127.5MPa,殼體的最大應力已經超過了許用應力,殼體強度不滿足要求。

圖11 優化前殼體變形

圖12 優化前殼體應力

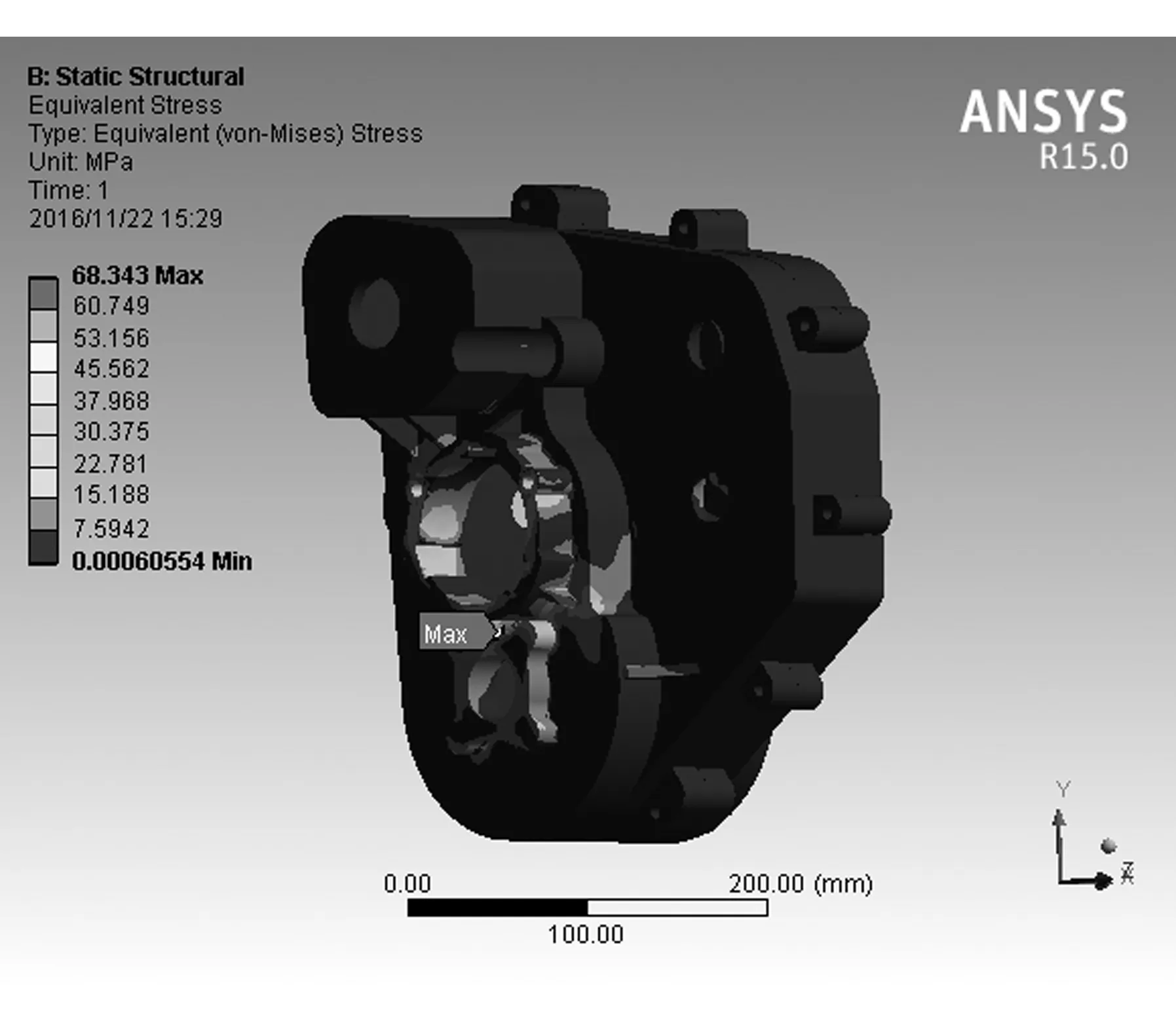

用同樣的流程對殼體施加相同的約束和載荷,對優化后的變速箱殼體進行靜力學分析,得到優化后變速箱殼體的變形結果(見圖13)和應力結果(見圖14)。圖13中,優化后殼體X方向最大變形量0.031 142mm,相比改進前降低了46.2%;優化后殼體Y方向最大變形量為0.352 79mm,相比優化前降低了50.9%;優化后殼體Z方向最大變形量為0.022 462mm,相比優化前降低了47.4%,優化后殼體的總變形最大值0.047 234mm,相比優化前降低了49.1%。優化殼體的變形結果說明殼體的最大變形還是出現在F處的端蓋孔上。圖14中,優化后殼體應力分布得到改善,應力最大值為68.343MPa,相比優化前降低了52.2%,比許用應127.5MPa小,滿足殼體強度要求。以上對比分析證明:優化設計后殼體的變形減小,F處端蓋孔的變形及總變形的最大值不足0.05mm,且應力分布更加合理,強度和剛度有明顯提高。同時,優化后變速箱殼體質量為8.619 1kg,比優化前的10.396kg降低了17.1%,性能得到提高,且減輕了質量。

圖13 優化后殼體變形Fig.13 Shell deformation after optimization

圖14 優化后殼體應力Fig.14 Shell stress after optimization

5 結論

1)通過變密度法的拓撲優化方法,對變速箱殼體進行拓撲優化設計,可去除部分多余材料,并得到加筋的最佳布局,很好地控制了結構的總質量。

2)通過建立變速箱殼體結構尺寸優化模型,對影響變速箱殼體強度、剛度較大的尺寸進行基于響應面的尺寸優化,通過多目標優化得到尺寸參數的最優解,殼體結構達到最優布局。

3)通過對變速箱殼體優化前后對比分析可知:在滿足剛度、強度的前提下,結構最終設計總質量控制在8.6191kg,減少17.1%,殼體的結構更合理,變形減小,應力分布更加合理,實現了輕量化設計。

參考文獻:

[1]李金龍,吳超,廖敏.拔叉零件的結構設計及改進[J].機械設計與制造,2016(5):30-34.

[2]陳玲,劉靜,曾山.便攜式多功能收割機在丘陵山地的示范與應用[J].農機化研究, 2012,34(10):246-249.

[3]李耀明,鄧玲黎,丁為民.小型聯合收割機清選裝置的技術分析[J].農機化研究, 2004(3):55-56.

[4]徐立友,曹青梅,周志立,等.拖拉機變速箱發展綜述[J]. 農機化研究, 2009,31(12):189-192.

[5]易軍,廖敏,王強,等.收獲機變速器箱體靜力學分析與結構改進[J].中國農機化,2016(6):18-22.

[6]鄢敏麗. 基于拓撲優化方法的專用齒輪箱輕量化研究[D]. 重慶:重慶理工大學, 2014.

[7]朱劍峰,林逸,陳瀟凱,等.汽車變速箱殼體結構拓撲優化設計[J].吉林大學學報:工學版, 2013(3):584-589.

[8]陽志光,陳敏, 隋允康. 響應面法在圓柱殼體結構優化設計中的應用[J]. 彈箭與制導學報, 2007(3):127-130.

[9]王延克. 基于響應面法的汽車懸架系統優化設計[D].成都:西南交通大學, 2009.

[10]孫濤,張妙仙,李苗苗,等. 基于對應分析法和綜合污染指數法的水質評價[J]. 環境科學與技術,2014(4):185-190.