鍋爐制造安裝檢驗過程中水壓試驗問題的探討

黎榮振

阿美科福斯特惠勒動力機械有限公司 廣東江門 529141

水壓試驗是鍋爐制造過程中及安裝修理后對焊接質量的最后一個檢查項目,它的目的有二:第一,檢查鍋爐各個受壓元部件(包括焊縫)的強度是否足夠。第二,檢查焊接或脹接質量,是否嚴密、有無殘余變形。《鍋爐壓力容器產品安全性能監督檢驗規則》中規定“整裝出廠的鍋爐,散裝出廠的鍋筒在進行水壓試驗時,監檢人員必須在現場”,以及《鍋爐安裝監督檢驗規則》中規定水壓試驗是A類項目,那么水壓試驗的重要性勿庸置疑。必須保證水壓試驗時所必須進行的具體工作、要求和分工,使得水壓試驗得以在確保人員安全和產品安全的前提下順利實現。

1 水壓試驗的作用

水壓試驗是鍋爐及其主要承壓附件制造過程中重要的一道工序,是檢驗受壓元件的強度及嚴密性的一個重要手段,是特種承壓設備制造中的一道重要工序。其主要目的有:(1)檢驗受壓部件及其焊縫、脹口、密封面、法蘭(或螺栓)等連接處及金屬表面有無滲漏,是否嚴密。(2)檢驗受壓部件的耐壓強度,在試驗壓力下是否產生肉眼可見的塑性變形。水壓試驗時承壓元部件的應力不得超過元件材料在實驗溫度下屈服強度(點)的90%,水壓試驗的試驗壓力根據不同的國家的設計標準有所不同,如中國為設計壓力的1.5倍、日本為設計壓力的1.3倍、美國為設計壓力的1.5倍等[1]。

2 水壓試驗前的準備

2.1 工件的擺放位置

水壓試驗操作人員必須根據進水口在水壓試驗管路的最低位,出水口在水壓試驗管路的最高位的原則,將試壓件以合適的位置放好,便于盡量排出試壓管路內部的空氣。水壓試驗管路的出水口位于整個水壓試驗管路的最高處時,有助于盡量排出水壓試驗管路中的空氣,減少試驗管路中由于空氣受壓縮而儲備的能量,從而有效降低水壓意外爆壓時對周圍環境和人身的傷害。此外,盡量排出水壓試驗管路中的空氣還將顯著縮短水壓試驗的升壓時間。

2.2 水壓系統(設備、壓力表、閥門等)

水壓試驗應采用兩個壓力表,一個與試壓產品進水口相連,一個與試壓產品出氣(水)口相連,按照要求的試驗壓力值來選用壓力表。用于壓力試驗的壓力表,均需檢查合格并處于有效期內,其盤面壓力范圍應為試驗壓力的1.5 倍~3.0 倍,最好選用2 倍,精度等級不低于1.6 級,表盤直徑不小于4″(100mm)。所有壓力表必須是經校正合格的表,兩個壓力表盤需面朝水壓操作工以方便讀取數據。

2.3 水壓試驗用水

水壓試驗的產品如為普通的碳鋼或合金鋼可用自來水作為水壓試驗用水,如產品中含有不銹鋼材質的美國設計鍋爐要求水壓用水的導電率必須低于25MMHO (或者不大于1000 MMHO)。

2.4 水壓試驗用水溫度

(1)對于按ASME SEC VIII Division 1進行設計、制造的壓力容器,水壓試驗期間,承壓件的金屬溫度在任何情況下不能高于48℃,不能低于最低設計溫度以上17℃。(2)對于按ASME SEC I進行設計、制造,且需打S鋼印的鍋爐承壓件,水壓試驗期間,水壓試驗用水水溫在任何情況下不能低于20℃和高于50℃。

3 水壓試驗規程

3.1 注水

向試壓件里面注水,當水壓試驗系統出水口有水流出后,關閉出水口閥門,檢查所有密封及管件是否泄露(關閉出水口閥門后,操作工必須隨時觀察壓力表數值)。注意:試壓系統殘余的氣體愈多,系統密封失效所造成的安全隱患愈大。

3.2 加壓

注水完后逐漸向試壓件注水加壓,在壓力加到試驗壓力一半時,操作人員應暫停加壓,仔細檢查各管路聯接部件是否有泄漏;進、出水口壓力表的指示是否一致(兩個壓力表的指針指示壓力差異不能大于0.5Mpa,壓力指示以讀數較低的壓力表為準),如一切正常,可以繼續加壓。如果在檢查中發現有滲漏,則先排水后對滲漏部位進行調整或修理并重新檢查安裝,再次確認水壓系統各連接位置松緊合適、安全,才能繼續水壓測試工作。

3.3 保壓

確認水壓試驗正常及各處沒有滲漏現象后,方可加壓至水壓試驗壓力進行保壓檢查,保壓至規定的時間。試驗過程中壓力必須適當控制,壓力指示以讀數較高的壓力表為準,同時讀數較高的壓力表最大值不能超過規定試驗壓力的6%。

3.4 意外檢查

水壓試驗中如發現泄漏,須卸壓后按規定程序修補,并進行重新試壓。試驗過程中,如有異常響聲,壓力突然下降或加壓裝置發生故障現象,應立即卸壓停止試驗,查明原因,再作處理。

4 選型

4.1 封板厚度

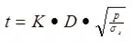

最小封板厚度t根據以下公式計算:

其中:K:K=0.48 如果 D小于 219 mm(85/8”),

K=0.56 如果D大于219 mm (85/8”),但不超過 324 mm (12 3/4”).

K=0.64 如果D大于324 mm ( 12 3/4” ),但必須加必要的加強筋板

D:壓力件的受壓面直徑.

p:設計壓力(psi or Mpa).

σs:封板屈服強度(psi or Mpa)

4.2 焊角尺寸

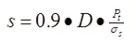

最小焊角尺寸由下面公式計算

(1)對內封板P型式其最小焊角尺寸如下公式:

s=0. 75注:對于直徑≥168mm的水壓內封板,焊接前100%UT檢查是否有分層缺陷。

(2)對外封板型式,其最小焊角尺寸如下公式和0.7倍板厚之間的最大值

5 結語

總之,做好水壓試驗,涉及很多方面的因素,甚至包括人為的因素。作為檢驗人員理應把好水壓試驗質量關。