油氣田地面非金屬管道現場監檢測技術

,,,

(中國石油集團石油管工程技術研究院,石油管材及裝備材料服役行為與結構安全國家重點實驗室 陜西 西安 710077)

0 引 言

非金屬管道由于不發生腐蝕,而且設計壽命長,因此成為治理傳統金屬管道腐蝕問題的一個有效手段;此外由于非金屬管道質量輕、管道內壁光滑,具有安裝和運輸方便、水力摩阻因數低、耐磨損和不易結蠟結垢等優點,因此已被廣泛應用于國內各大油氣田。

1 非金屬管道應用現狀

非金屬管道在國內地面油氣田的應用情況可以2010年為界劃分為兩個時期。2010年以前,油田用戶嘗試使用非金屬管道解決日益嚴重的鋼管腐蝕問題,此時期的非金屬管道種類少且用量有限,缺乏相應的產品檢測標準,產品質量參差不齊,市場較為混亂。2010年以后進入非金屬管道的快速發展時期,此時期的管道種類增多,產品的標準體系已經初步建立,市場行為基本規范,同時油田用戶也開始關注耐腐蝕性能之外的其他功能性。目前,在現有標準體系的指導下,非金屬管道的選材、設計、制造、施工和驗收等服役前期階段已經規范化[1],而且現有的失效分析水平已經能夠甄別出對應于制造與施工階段的事故原因[2],然而目前針對非金屬管道服役階段開展的工作卻很少。長期以來非金屬管道都被認為是不腐蝕且免維護的,事實上雖然非金屬管道不會發生由腐蝕引起的管壁穿孔和減薄,但是隨著服役時間的延長,高分子材料的性能(內部結構和力學性能等)在輸送介質、溫度和載荷的共同作用下會發生變化,這將導致非金屬管道的承壓能力逐漸降低,進而造成管道失效。因此,及時掌握非金屬管道的狀態對于可靠服役和安全生產都具有重大意義。但是目前的現狀是:對非金屬材料在油氣介質中的性能變化機理還處于研究階段,沒有明確對應于管材性能退化的表征參數;而且由于二者材料特性的顯著差別,非金屬管道無法直接采用金屬管道的無損檢測技術。因此,對于非金屬管道而言,盡管可以在選材階段進行材料的介質相容性評價,可以對現場取樣進行長期靜水壓試驗以校驗其承壓能力,但是這并不能獲得管道性能的變化趨勢也不能預測管道的剩余壽命。

目前,缺乏現場監檢測技術已成為制約非金屬管道應用的技術屏障,為了保證非金屬管線的安全運行,有必要開展相關研究。除此之外,非金屬管道的監檢測工作也是一種有效的完整性管理措施,可以及時了解管道的狀態,從而為后期建立管道失效模型和剩余壽命預測提供依據。因此,在地面油田應用的各類非金屬管道中,選擇用量最大的“玻璃鋼管”和發展最快的“增強熱塑性塑料復合管”為對象,從材料和結構相似的角度出發,借鑒其他領域的成熟技術,探討開展非金屬管道監檢測技術研究的可行性。

2 玻璃鋼管

玻璃鋼管(Glass Reinforced Plastic,GRP),是我國油田最早應用的非金屬管道,用量也最大,占非金屬管道總量的半數以上。玻璃鋼管的基體使用熱固性樹脂(如,環氧樹脂),增強材料為玻璃纖維,經纏繞成型和高溫固化后得到成品。玻璃鋼管道的管體不分層,單根管道長度固定,屬于剛性管道。目前,油田使用的玻璃鋼管道主要采用螺紋連接,即在管體兩端分別預制內外螺紋,現場將單根管子依次首尾相連形成管道。由于連接時在螺紋處涂抹了固化型的密封脂,因此這種連接形式是不可逆的,若施工質量不合格,如試壓時發現接頭部位有滲漏甚至分離,只能將此接頭切除,隨后在截斷處兩端的管體上現場制作外螺紋,再通過短節實現修復連接。

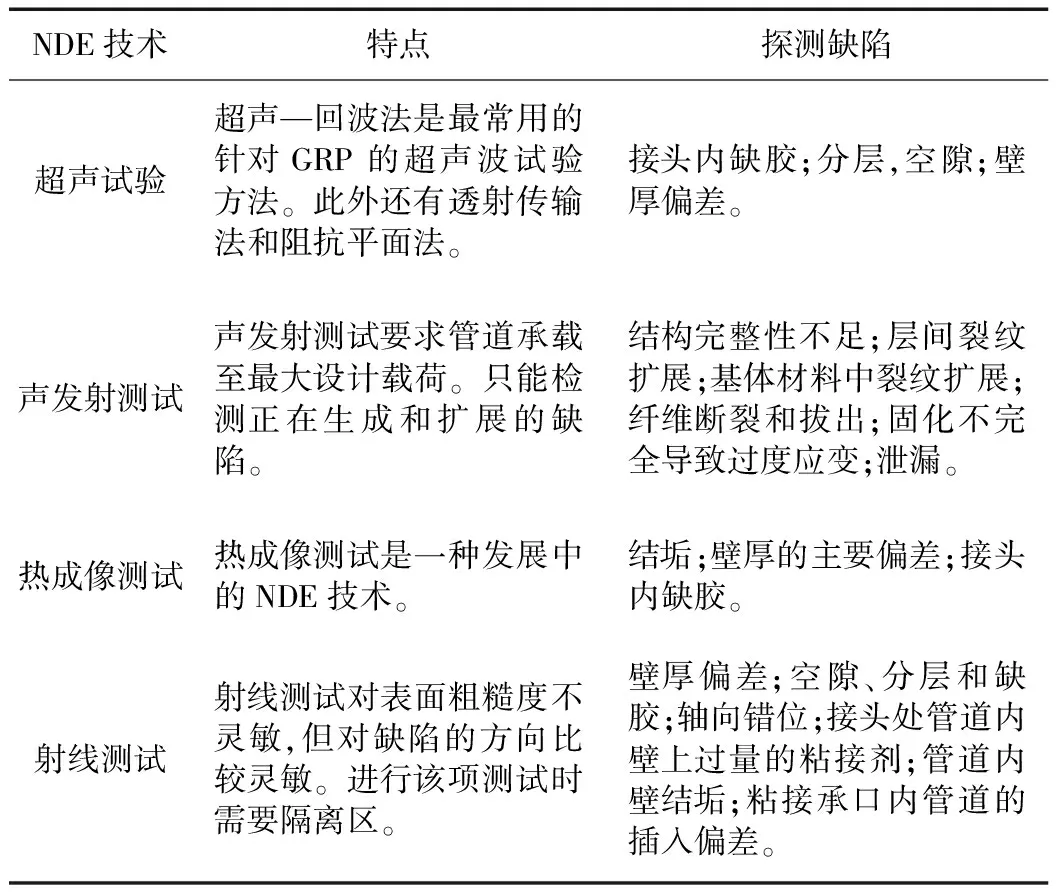

玻璃鋼管在國外已有成熟的應用,并建立了標準體系,其中標準ISO 14692-4:2002(已等同轉化為GB/T 29165.4-2015)在附錄E中給出了玻璃鋼管的無損探傷(NDE)方法,用于管道安裝后的質量檢驗。見表1對玻璃鋼管道而言,成熟的無損檢測技術有超聲波技術和射線技術,但是從適合現場應用、環境保護和人員安全等角度考慮不建議采用射線測試;而聲發射技術和紅外熱像技術雖然有著良好的發展前景,但目前尚不成熟。

表1 玻璃鋼管無損監測方法[3, 4]

玻璃鋼管道雖然屬于復合材料,但是其管體內部的結構單一,沒有明顯的分層或獨立的增強單元,因此可以將其視為均質的,與之相似的結構有風電領域的葉片。現在幾乎所有的商業級風力發電機葉片均采用復合材料為主體,葉片是一個復合材料制成的薄殼結構;大部分復合材料葉片采用的是玻璃纖維增強不飽和聚酯樹脂體系[5]。由于風電葉片的材料、結構特點都同玻璃鋼管類似,而且同樣具有體積大、服役時間長、服役環境復雜的特點,因此風電葉片使用的無損監檢測技術具有很高的參考價值。有學者[6]比較了風電葉片的各類無損檢測方法,提出:超聲波檢測技術適用于葉片安裝前的靜態檢測,紅外熱成像檢測技術比較適用于葉片的現場檢測,聲發射檢測技術比較適用于葉片服役過程的動態監測。

超聲脈沖回波法是通過分析傳感器接收到的反射波信號進行缺陷識別,如果葉片中存在氣泡、分層等缺陷,都將會引起超聲波的衰減。脈沖回波法有A、B、C三種掃描檢測方式,用于復合材料檢測時通常為C掃描顯示檢測,C掃描顯示直觀且速度快,易于缺陷的分析判斷。Force Technology公司開發的用于葉片缺陷檢測的移動式超聲掃查儀ASM-46和ASM-57具有一個大型的掃描探頭,具有較高的檢測效率,可以分別對處于水平和垂直狀態的葉片進行檢測,一支40 m長的風電葉片完全檢測僅需20 min,在葉片生產車間應用該儀器,可以很好地對葉片主要結構區域的缺陷進行檢測,操作使用也比較方便[7]。由于常規超聲技術,受到探頭尺寸的限制,無法實現大面積的快速掃查,而且數據判讀和缺陷檢出率受人為因素影響較大,而超聲相控陣技術可以克服上述缺點。超聲相控陣換能器由多個相互獨立的陣元組成,按一定的規則和時序用電子系統控制激發各個陣元,使陣列中各單元發射的超聲波疊加形成一個新的波陣面。同樣,在反射波的接收過程中,按與發射相同的規則和時序控制接收單元的接收并進行信號合成,再將合成結果以適當形式顯示。超聲相控陣系統主要有兩部分組成,即超聲陣列換能器和電子控制系統。通過電子系統控制超聲相控陣換能器中各陣元的相位,從而獲得合成波束,實現動態聚焦和高速掃查[8]。Olympus公司開發了基于超聲相控陣技術的檢測裝備,大量的研究和實驗結果證明[9]:使用超聲相控陣技術可以快速準確地檢測風電葉片內部缺陷,包括玻璃纖維外殼內部的分層和干絲缺陷,以及玻璃纖維外殼和內部支撐結構之間的脫粘缺陷,其優勢包括直觀C掃描成像、檢測效率高、易于存儲記錄等諸多優點,因而在風電制造行業有著廣泛地應用前景。

聲發射是指伴隨固體材料在斷裂時釋放儲存的能量產生彈性波的現象。聲發射檢測方法是通過接收和分析材料的聲發射信號來評定材料性能或結構完整性的無損檢測方法,探測到的能量來自被測物體本身,是一種動態非破壞檢測技術。聲發射技術可有效的檢測出葉片裂紋等缺陷,雖然該方法與超聲波法相比,在檢測靜態葉片品質方面沒有優勢,然而由于該技術對被檢件的接近要求不高,因而比較適用于在役風機葉片的實時監測,采用多傳感器長距離布置的方式,能夠接收到葉片在運行過程中所產生的聲發射信號,通過后處理可以獲得損傷部位的動態信息[6]。近年來,國外相關學者相繼開展了聲發射技術在風電葉片早期損傷預報和結構健康監測方面的應用研究,國內在該領域處于起步階段,有學者[10-14]針對葉片材料的層間開裂、層間剪切、壓縮損傷、拉伸損傷、彎曲損傷等進行了系統研究,獲得了不同損傷模式對應的聲發射的幅度、能量、撞擊、上升時間、持續時間和基數等特征參量,這些特征參量是風電葉片復合材料聲發射檢測中判定復合材料結構的損傷破壞程度的依據。

紅外無損檢測是一種利用物體的熱屬性,通過觀測、記錄、分析和處理被檢對象紅外輻射及其變化的差異性來實現對物體表面下結構或缺陷進行檢測的方法。紅外無損檢測通常根據是否采用熱激勵分為主動式紅外檢測和被動式紅外檢測。在主動式紅外無損檢測實驗中,需要根據缺陷位置、大小、類型選擇不同的熱激勵方式,在被動式檢測中則利用其自身輻射信息來進行檢測[15]。此方法屬于非常規檢測方法,但由于其具有操作安全、靈敏度高、檢測效率高等諸多優點,近幾年受到廣泛關注。目前雖然紅外熱成像檢測技術能夠檢測出玻璃纖維葉片的幾種典型缺陷,但對于缺陷的檢出和定性分析有一定難度[6]。所以,該方法在應用方面還有待進一步研究。

由上述對比可知,在三種檢測手段中超聲波檢測技術最為成熟,其中又以超聲相控陣檢測技術最有可能實現玻璃鋼管的現場檢測。但是商業化的通用設備無法獲得滿意的檢測結果,需要針對玻璃鋼管的材質和結構特點研制專用設備、開發相應的數據處理算法。而且開發檢測方法時應著眼于油田現場應用,設備需要便攜化,應不需要水浸等復雜的配套條件。此外玻璃鋼管外部常采用發泡聚氨酯的“黃夾克”保溫層,現場鋪設時僅有接頭部分外露,待試壓合格后再進行保溫層補口,而在實際應用中接頭部分也是一個薄弱環節,因此在現階段應重點開發針對接頭部位的檢測技術。

3 增強熱塑性塑料復合管

增強熱塑性塑料管(Reinforced Thermoplastic Pipe,RTP),國內又稱為柔性復合管、柔性復合高壓輸送管等。具有多層結構,主要由聚合物內襯層、增強層、外保護層構成。聚合物內襯層通常采用聚乙烯樹脂,也可以采用交聯聚乙烯樹脂、聚偏氟乙烯樹脂或其他高分子聚合物樹脂;增強層為聚合物內襯層上編織或纏繞的滌綸長絲、芳綸長絲、超高分子量聚乙烯長絲或鋼絲繩/帶等;外保護層采用聚乙烯樹脂。RTP管管體采用多層結構,層與層之間可粘結為一體也可以相對獨立,管體柔性可盤卷,單根管道長度大。RTP管在國內是近十年發展起來的產品,由于其結構具有很高的可設計性,因此受到極大關注,目前已成為用量僅次于玻璃鋼管的非金屬管,并已開始嘗試應用于高溫、高壓、含硫等苛刻環境的油氣介質輸送。由于RTP管管體為多層結構,而且其承載的結構層位于管道環空內(內襯層和外保護層之間的空間),這使得現階段尚無適用的無損檢測手段。

在海洋石油領域使用的柔性立管,其結構同RTP管極為相似,屬于多層的柔性管道。由于服役環境苛刻,且失效后的損失極高,因此柔性立管采用了多種在線監測手段:如激光漏點探測、渦流、磁致應力、超聲波、環空排氣監測、過度變形檢測、聲發射、光纖等。在這些測試技術中,光纖技術可對管體環空內的應變、溫度、壓力和存在的氣體進行監測,而且已有商業應用,如NKT開發的應變、溫度、壓力和氣體傳感光纖,以及Schulemberger和Technip基于反向散射光分析技術開發了分布式溫度傳感器[16]。柔性立管的光纖監測是通過在管道制造階段將光纖植入管體實現的,植入方式有兩種[17]:將包裹金屬外殼的光纖隨同鎧甲線一起編織進入管體,或先將空外殼編織進入管體隨后再將光纖“泵入”。

目前國內已經有廠家實現了在RTP管中植入動力和信號線纜,用于井下服役。由此分析,通過將測試光纖植入RTP管的結構層內,即可制造出具備自監測功能的新型RTP管,實現在服役期間對管體環空內的溫度、應力以及氣體組分的監測。然而實現這一想法卻面臨一些障礙:

1)盡管RTP管的單根長度可以達數百米,但是為了便于運輸、安裝和更換,實際產品的單根長度多在幾十米,這必然會增加整條管道中的接頭數量,如何保證接頭位置的信號連接將是一個技術難題。

2)如有管道破損,修復后如何重新連接管體內的光纖。

3)目前國內的地面油田都在力求降低開采成本,這就要求管道的價格不能在現有的水平上有大幅度的增加,這必然會限制新型RTP管及其配套的監測裝備的研制和推廣。

4 結 語

綜上所述,開發地面油氣田用非金屬管的現場監檢測技術具有重大的科研和現實意義,同時也是不能可回避的。就現階段而言,首先可以通過借鑒其他領域的現有技術,針對各類非金屬管材研發監檢測技術,以確保管道的現場施工質量,并能夠在實際服役過程中及時發現和準確定位失效;其次,還應持續開展非金屬材料性能退化的機理研究工作,在確定直接表征管材性能的參數上取得突,進而開發出有效的現場監檢測技術,為真正實現非金屬管道剩余壽命預測奠定基礎。

[1] 齊國權, 李鶴林, 李循跡, 等. 油田非金屬管國內標準的發展與應用[J]. 油氣儲運, 2014, 33(10): 1029-1033.

[2] 李循跡, 李厚補, 常澤亮, 等. 油田集輸用塑料合金復合管管體爆裂分析[J]. 失效分析與預防, 2014, 9(5): 275-279.

[3] ISO. Petroleum and natural gas industries-Glass-reinforced plastics (GRP) piping- Part 4: Fabrication, installation and operation: ISO 14692-4[S]. Switzerland: ISO, 2002: 47-50.

[4] 戚東濤, 魏斌, 李循跡, 等. 石油天然氣工業 玻璃纖維增強塑料管 第4部分:裝配、安裝與運行: GB/T 29165.4[S]. 北京: 中國標準出版社, 2015: 39-41.

[5] 戴春暉, 劉鈞, 曾竟成, 等. 復合材料風電葉片的發展現狀及若干問題的對策[J]. 玻璃鋼/復合材料, 2008, (1): 53-56.

[6] 劉雙, 胡斌, 賀鑄, 等. 風機葉片缺陷的無損檢測方法比較與評價[J]. 無損檢測, 2015, 37(3): 47-51.

[7] 羊森林, 趙萍, 王鋒, 等. 大型風電葉片缺陷及其無損檢測技術研究[J]. 東方汽輪機, 2012, (1): 26-34.

[8] 詹湘琳, 蔡玉杰, 劉岱, 等. 飛機復合材料超聲相控陣檢測信號處理研究[J]. 航空制造技術, 2014, (19): 58-62.

[9] 王曉寧, 劉沛. 玻璃纖維結構風電葉片的超聲相控陣檢測方法研究[J]. 無損探傷, 2014, 38(5): 8-13.

[10] 李亞娟, 周偉, 劉然, 等. 風電葉片復合材料層間開裂聲發射監測[J]. 河北大學學報(自然科學版), 2014, 34(2): 219-224.

[11] 張曉霞, 戚海東, 王芳, 等. 風電葉片復合材料層間剪切破壞聲發射監測[J]. 工程塑料應用, 2012, 40(8): 77-80.

[12] 周偉, 張曉霞, 韋子輝, 等. 風電葉片復合材料壓縮損傷破壞聲發射監測[J]. 工程塑料應用, 2011, 39(11): 61-64.

[13] 周偉, 孫詩茹, 馮艷娜, 等. 風電葉片復合材料拉伸損傷破壞聲發射行為[J]. 復合材料學報, 2013, 30(2): 240-246.

[14] 周偉, 馬力輝, 張洪波, 等. 風電葉片復合材料彎曲損傷破壞聲發射監測[J]. 無損檢測, 2011, 33(11): 33-37,45.

[15] 岳大皓, 李曉麗, 張浩軍, 等. 風電葉片紅外熱波無損檢測的實驗探究[J]. 紅外技術, 2011, 33(10): 614-617.

[16] LOBACK R, MATOS BB, RAPOSO CV, et al. Flexible pipe integrity analysis using event trees[C]//Offshore technology conference, 3-6 May 2010, Houston, Texas, USA. DOI: http//dx.doi.org/10.4043/20604-MS.

[17] NOTT P, MCNAB J, FEMANDO U, et al. The development of a fiber-optic based breach detection system for flexible pipe[C]// Asme 2013 32ndinternational conference on ocean, offshore and arctic engineering, 9-14 June 2013, Nantes, France. DIO:10.1115/OMAE2013-11202.