南寧浮法玻璃窯頭皮帶卸料小車改造與應用

黃澤洪

(南寧浮法玻璃有限責任公司,南寧 530031)

因其控制系統器件多,接線復雜,尤其是窯頭工礦環境差,溫度高、灰塵多,使得其控制系統可靠性不高,其檢修難度和設備器件損壞概率較大,維修頻率且維修成本較高。這對公司生產的穩定和經濟的節能帶來極大的損失。

1 原因分析

1.1 傳統控制系統的缺陷

1)安全性及可靠性不高

繼電器控制系統是通過繼電器機械觸點的吸合與斷開實現信號的傳送,當電流較大且頻繁通斷瞬間時容易產生火花,對系統的安全是一個隱患。同時,機械觸點容易氧化、抖動,易造成信號傳送錯誤。

2)可維護性及可擴展性較差

繼電器的觸點數量有限,要實現工藝生產要求的邏輯功能需要大量的繼電器和接觸器,連線多并且復雜,檢修難度較大。當需要增加一個邏輯功能時,相應地要增加多個繼電器或輔助觸頭才能實現。

3)控制性能不佳

顏色檢測方法:樣品采用直徑10 cm的培養皿盛裝,單層覆蓋皿底面;采用38 W無影燈照明,光源與樣品距離30 cm;拍攝參數:M1/200,F3.5,ISO250 18 mm,白平衡為陰天;采用Photoshop軟件選取照片中典型樣品3點,得到3組RGB數值[7]。再通過公式(1)把RGB模式轉換成 YUV 模式,通過Y值比較顏色:

繼電器控制系統對皮帶小車速度的控制不佳,速度單一,只能工頻運行,在停止時因為慣性的緣故容易沖過頭。

1.2 窯頭工礦環境對繼電器控制系統的影響

窯頭是高溫、多粉塵場所。尤其粉塵對繼電器影響極大,易造成電氣設備短路、電氣開關按觸不良。而接觸器粘連或接觸不良經常造成電動機的損壞和控制系統的誤動作。

為此,通過PLC和變頻器對窯頭皮帶卸料小車原控制系統進行技術改造。

2 改造目標和方法

2.1 改造方案概述

改造方案包含主回路改造和PLC控制回路改造。

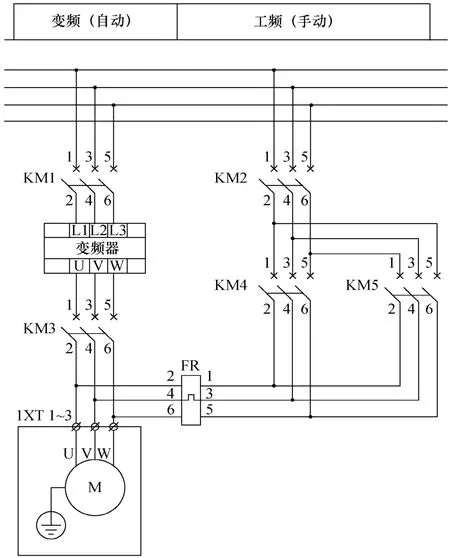

1)主回路改造主要是在原系統上增設變頻器主回路控制,原繼電器主回路控制作為備用。

改造后電氣系統變頻主回路如圖1所示。

圖1 主回路原理圖

主回路KM1吸合,變頻器得電;KM3吸合,電動機工作。

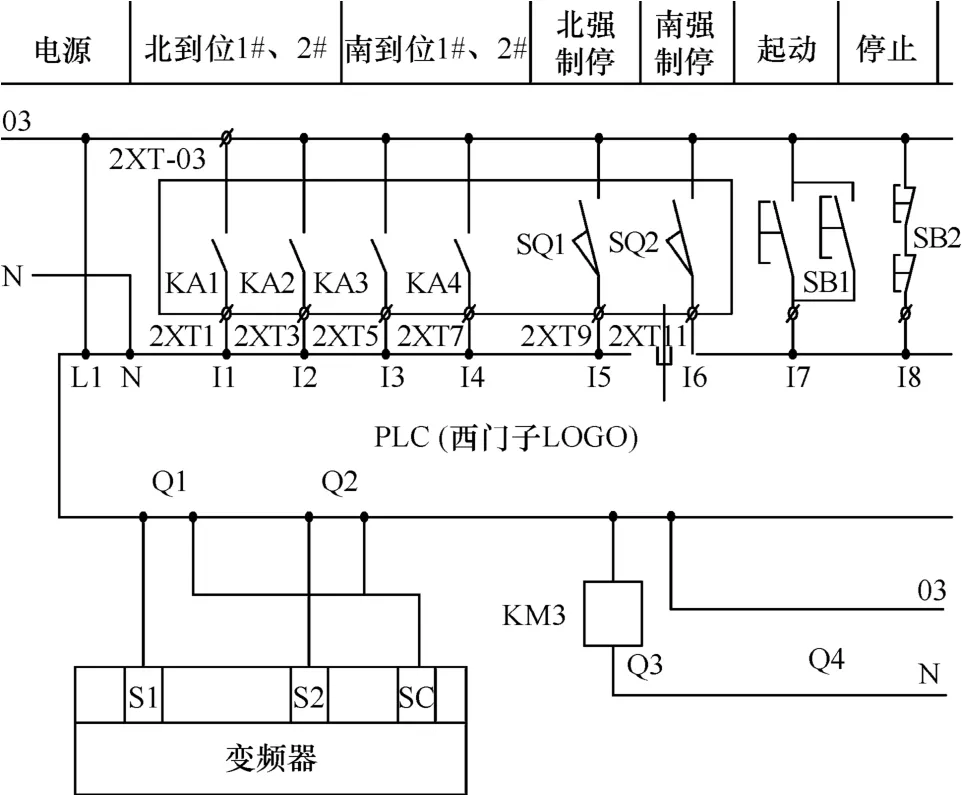

2)PLC控制回路改造由PLC控制代替原有復雜的繼電器邏輯控制。改造后PLC控制回路如圖2所示。

圖2 PLC控制回路原理圖

繼電器KA1、KA2、KA3、KA4分別為4個料倉位置到位信號,繼電器吸合時,小車停止,PLC內部時間計時器完成停止時間工作;行程開關SQ1、SQ2為限位保護,觸動任意一個,PLC停止工作,電動機掉電。

3)PLC實現系統的停車、計時、正轉、反轉等邏輯運算功能。因此,次改造設涉及點數不多,從經濟角度來看,選取西門子LOGO!控制器。

2.2 改造后電氣控制系統特性分析

1)主回路變頻器在電動機運行控制的優勢

(1)變頻器能實現全范圍調速,根據生產需要的不同調節速度,極大地提高工藝水平。

(2)變頻器容易實現電動機的正、反轉。只需要通過PLC發出邏輯信號即可改變變頻器內部逆變管的開關順序,即可實現輸出換相,也不存在因換相不當而燒毀電動機的問題。

(3)變頻器軟起動功能對電動機有很好的保護作用。變頻器能使電動機起動電流較小,同時只需修改電動機的加、減速時間參數,便能實現電動平緩地起停,因而能夠較高頻率的起停。而用工頻直接起動時,起動電流為額定電流6~7倍,將產生機械電氣上的沖擊。

(4)變頻器有過流、欠壓、過載等保護功能。只需設置電流、電壓等保護參數,變頻器,便能在極短時間內以高靈敏度完成電動機保護動作,而熱繼電器保護是由電流產生熱量,使雙金屬片發生形變,當形變達到一定距離時,才推動連桿動作,使控制電路斷開,從而使接觸器失電,實現電動機的過流過載保護,耗時較長,有時甚至會因為過熱而粘連,導致電動機燒毀。

2)控制回路PLC在電氣控制的優勢

(1)邏輯控制。PLC具有豐富的邏輯運算功能,可輕易實現多種通斷控制,例如電動機的起停、正反轉。而繼電器控制系統是依靠繼電器機械觸點的串聯或并聯等組合成控制邏輯,需要繼電器多,連線多而且復雜,系統構成后,要改變或增加功能,較為困難。

(2)定時控制。PLC提供了諸多計時器,只需修改時間參數,即可實現延時的長短,延時范圍大并且計時精確。而時間繼電器延時范圍小,并且內部的機械結構易受環境影響,造成定時精度不高。

(3)順序控制。根據生產工藝過程,只要修改邏輯功能圖,即可輕易實現定位輸出、順序起動等功能。

(4)方便可靠。PLC控制系統連線少、易維護,增加控制功能,只需修改相應的邏輯功能梯形圖,即可極大提高系統的可擴展性和靈活性。

3 改造效果分析

此次改造操作簡單方便,僅增設一臺變頻器和一個小型PLC,改造后的皮帶卸料小車電氣控制系統運行穩定,改造效果非常明顯,達到了改造的目的。

1)變頻器有效地保護了卸料小車電動機,自改造以來,再沒有發生過因接觸器粘連而導致電動機燒壞的現象,多次因為機械磨損和卡堵引起的小車故障,變頻器都迅速地起到了過流和過載保護作用,而沒有改造前,小車電動機平均故障記錄為4月/次。

2)變頻器的調速功能極大提升了喂料的均勻度和準確度,使得料倉能夠均勻的得料,而過去工頻運行對小車的喂料速度不能隨意控制。

3)PLC的控制代替了原有大量的接觸器繼電器控制,接觸器粘連、接觸不良、抖動等故障得到了有效排除,節約了維修成本。

4)隨著改造后的控制系統的投入,使其投料喂料勞動量降低,公司在此工段上縮減了3個工作崗位,降低了勞動成本。

4 結論

改造后的控制系統自我保護功能更加完善,可有效防止電動機燒壞,故障率和維修工作量明顯降低,節約了維修成本和生產成本,同時一定程度上也提高了生產工藝水平和質量。改造后的控制系統因其自動化程度較高,使公司在此投料人員崗位上進行了縮減,降低了勞動成本,為公司帶來了可觀的經濟效益。

[1] 王廷才. 變頻器原理及應用[M]. 2版. 北京: 機械工業出版社, 2009.

[2] 廖常初. PLC編程及應用[M]. 北京: 機械工業出版社, 2002.

[3] 王輯祥, 王慶華, 梁志堅. 電氣接線原理及運行[M].2版. 北京: 中國電力出版社, 2012.

[4] 陳遠剛. PLC控制系統在套筒窯中的運用[J]. 電氣技術, 2014, 15(10): 131-133.

[5] 鄭國軍, 金儒衡. 西門子PLC與ABB變頻器在軟起動器改造系統中的應用[J]. 電氣技術, 2016, 17(8):119-121, 129.