蒙皮鏡像銑削支撐技術的研究現狀和發展趨勢

鮑巖,董志剛,朱祥龍,王昌瑞,郭東明,康仁科

大連理工大學 精密與特種加工教育部重點實驗室,大連 116024

蒙皮是飛機的重要組成部分,屬于飛機外形零件,直接形成了飛機的氣動外形,使之具有良好的空氣動力特性[1]。同時,蒙皮又是飛機重要的受力構件,承受氣動載荷并傳遞至與之相連的機身機翼骨架上,服役過程中受力比較復雜[2]。大型蒙皮整體結構在減重率、結構效率、疲勞強度、密封可靠性、氣動外形等方面均優于小蒙皮的拼接結構[3],因此在大型飛機設計中普遍采用大型蒙皮,例如空客A380翼面蒙皮長為33 m、寬為2.5 m[4]。蒙皮零件外形復雜,既有單曲度的也有雙曲度的,甚至還有像整流罩這樣具有更加復雜形狀的。蒙皮形狀精度要求較高,根據受力情況,有些蒙皮零件可能是變厚度甚至是變截面的[5]。減重對于飛機而言具有重要意義,減輕結構重量既可以增加飛機運載能力,提高機動性能,加大航程,又可以減少燃油的消耗[3],而且蒙皮重量在機身中所占比例很大[6],因此蒙皮零件內側往往具有大量的下陷面,最薄處厚度僅約1 mm[5]。從以上分析可見,飛機蒙皮具有尺寸大、形狀復雜、厚度薄、剛性差等特點,制造難度大[7-8]。

飛機蒙皮所用材料主要有鋁合金、高強度不銹鋼、碳纖維和玻璃纖維復合材料等,其中鋁合金是目前飛機蒙皮的首選材料[9-10]。雖然全復材蒙皮、金屬-復材疊層蒙皮、纖維金屬層合板蒙皮所占比例較少,但已成為當今飛機結構設計中的一種新趨勢[11]。目前廣泛采用的飛機蒙皮零件的制造工藝流程包括:蒙皮毛坯通過成形加工后,變成具有特定曲率的工件;經過邊緣切割和開缺口,形成蒙皮零件的基本外形;接下來進行主要的材料去除工序——蒙皮減薄;最后對減薄后的蒙皮進行噴漆保護[12]。其中,減薄加工直接決定了飛機蒙皮的形狀精度和表面質量,是飛機蒙皮加工中的重要工序之一。

飛機蒙皮直接和外界接觸,工作環境復雜苛刻,因此要求蒙皮表面光滑、無劃傷[1]。此外,大型飛機的制造屬于典型的多品種、小批量制造,對制造過程的柔性有特別突出的要求。但傳統工藝裝備無法實現易變形薄壁件的柔性定位、柔性裝夾、柔性輸送和柔性存儲,僅靠數控機床本身的柔性和常規自動化物流系統無法實現對這類特殊零件實施高柔性制造,更無法實現系統化的柔性制造[13]。大型航空薄壁件制造技術作為飛機機體制造的六大關鍵技術之一,多年來一直困擾著航空工業[14]。

1 飛機蒙皮減薄技術

飛機蒙皮減薄技術經歷了由通用銑床配合人工按劃線加工,向采用仿形銑床、數控銑床等進行自動化加工的不斷革新。但對于這些方法,需要制造特定夾具,存在加工效率低、成本高、庫存需求量大等問題。

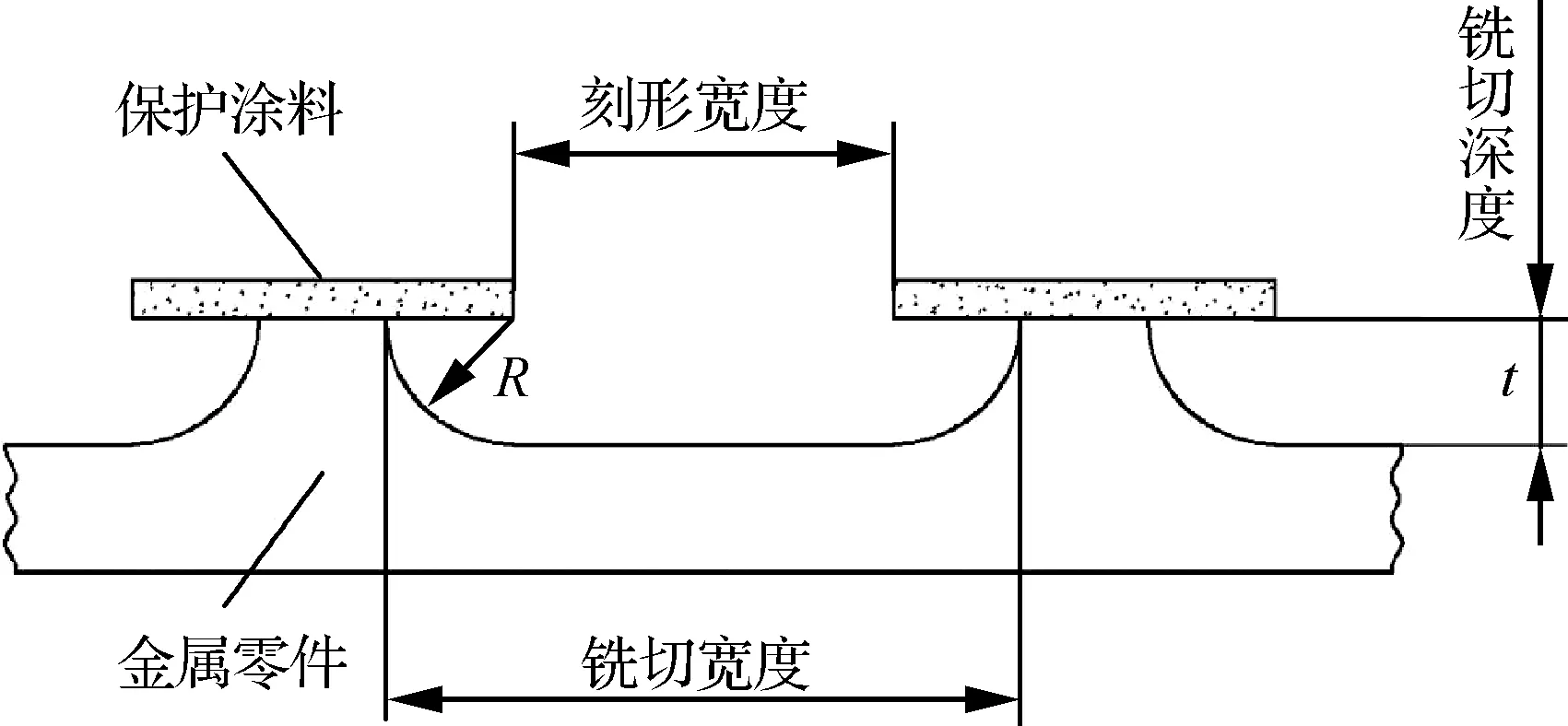

圖1 化學銑切原理[1]Fig.1 Schematic diagram of chemical milling[1]

目前,在航空制造領域,化學銑切是蒙皮壁板類零件加工的主要方法[15]。化學銑切(簡稱化銑)是將材料待加工的部位暴露在化學介質(溶液)中進行腐蝕,從而獲得所需的零件形狀和尺寸的一種加工方法[16]。化銑是一種無刀具、無切屑、無應力的特種加工工藝[17],其工藝流程為:除油→水洗→堿蝕→水洗→脫氧→水洗→烘干→涂膠→固化→刻型→化銑→水洗→烘干→除膠,前后經過十幾道工序,工藝繁雜[17-19]。同時,由于腐蝕去除材料沒有方向性,化學銑切出來的筋條根部總有一個半徑R與銑切深度t大體相當的圓角(見圖1[1])。腐蝕深度越大,圓角也越大,這就限制了化銑工藝的銑切加工深度[1],與整體蒙皮的高材料去除率的發展要求相矛盾。此外,化銑工藝還存在突出的化學污染問題,清洗劑、刻蝕劑、除膠劑等都是危險的化學試劑。尤其是刻蝕劑,一般為經過加熱的高溫強堿溶液,容易影響操作工人的身體健康,更會嚴重污染環境[20]。化銑加工時,材料是等厚度去除的,無法通過一次加工完成多階梯蒙皮的加工[21]。成形加工后的毛坯零件的初始厚度一致性一般不高,經過化銑加工后,工件的剩余壁厚就會有波動,因此,化銑難以滿足新一代大型客機和高性能飛機對高厚度一致性、高精度蒙皮的加工要求[22]。此外,化銑還存在耗電量大、生產周期長、消耗鋁材難以回收等固有弊病,不符合綠色加工的要求[23]。對于新一代鋁鋰合金蒙皮來說,化銑加工過程中還需采取防燃防爆的特別措施,增加了工藝復雜性、成本及安全風險[24]。尋求滿足環保和可持續發展的高質高效的蒙皮類零件綠色制造新方法以取代污染嚴重的化銑工藝,已成為全球航空工業共同的追求目標。

20世紀80年代起,將數控銑切技術和多點柔性夾持技術相結合,若干歐美機床制造公司陸續開發出多種矩陣式多點真空吸附柔性夾持系統,夾持蒙皮零件并與多軸數控銑削機床配合,形成蒙皮精確銑技術和裝備并應用于航空制造企業,對成形后的蒙皮毛坯進行下料、減薄、鉆孔、開槽和切邊等后續加工[24-26, 12]。然而,由于柔性夾具對蒙皮零件是多點離散支撐夾持,在刀具對夾持點之間的懸空區域施加切削力時,蒙皮零件不可避免地會發生彈性變形甚至顫振,影響銑切深度和蒙皮表面粗糙度。因此,蒙皮精確銑無法代替化銑實現蒙皮的高效率高精度加工。

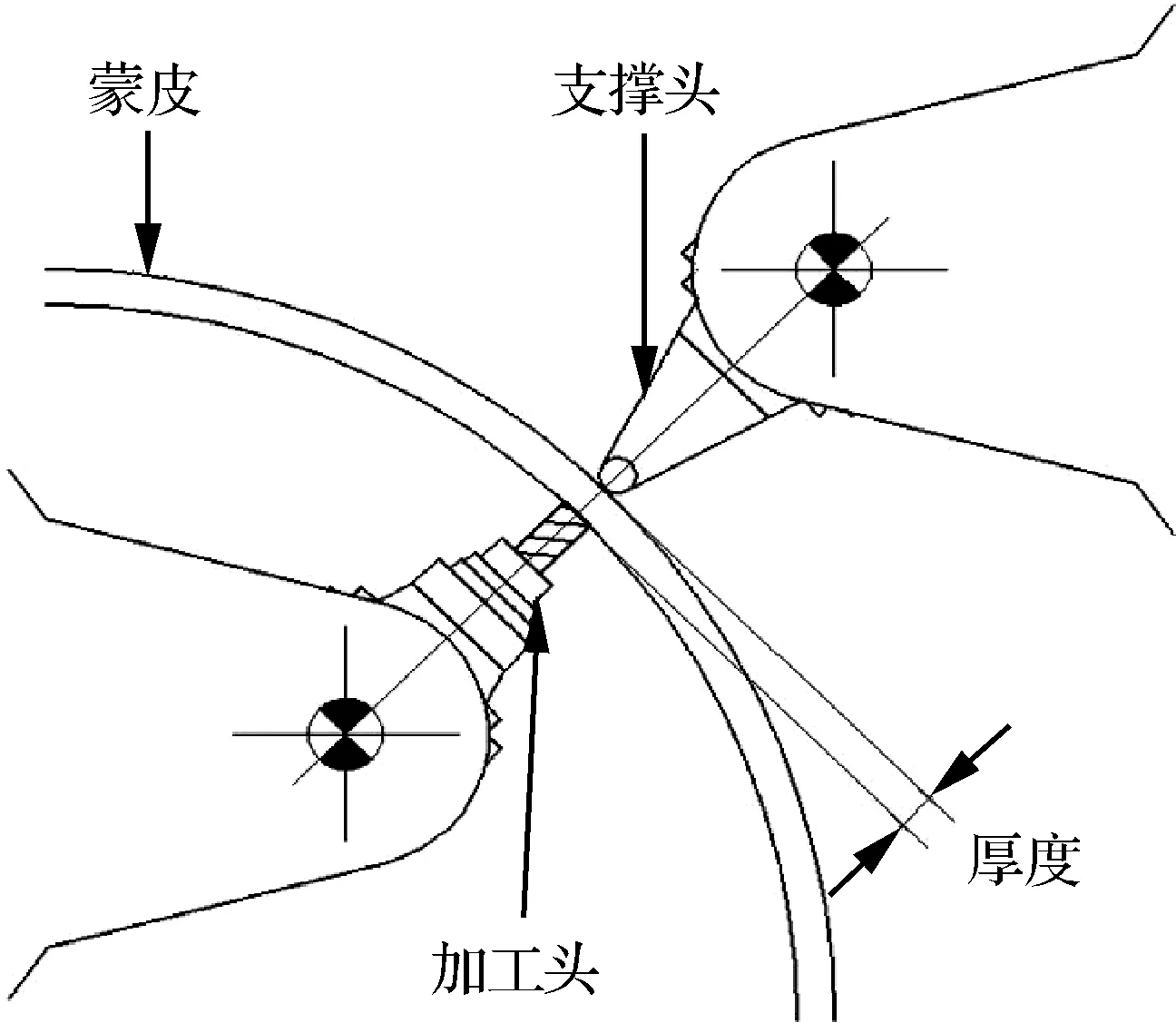

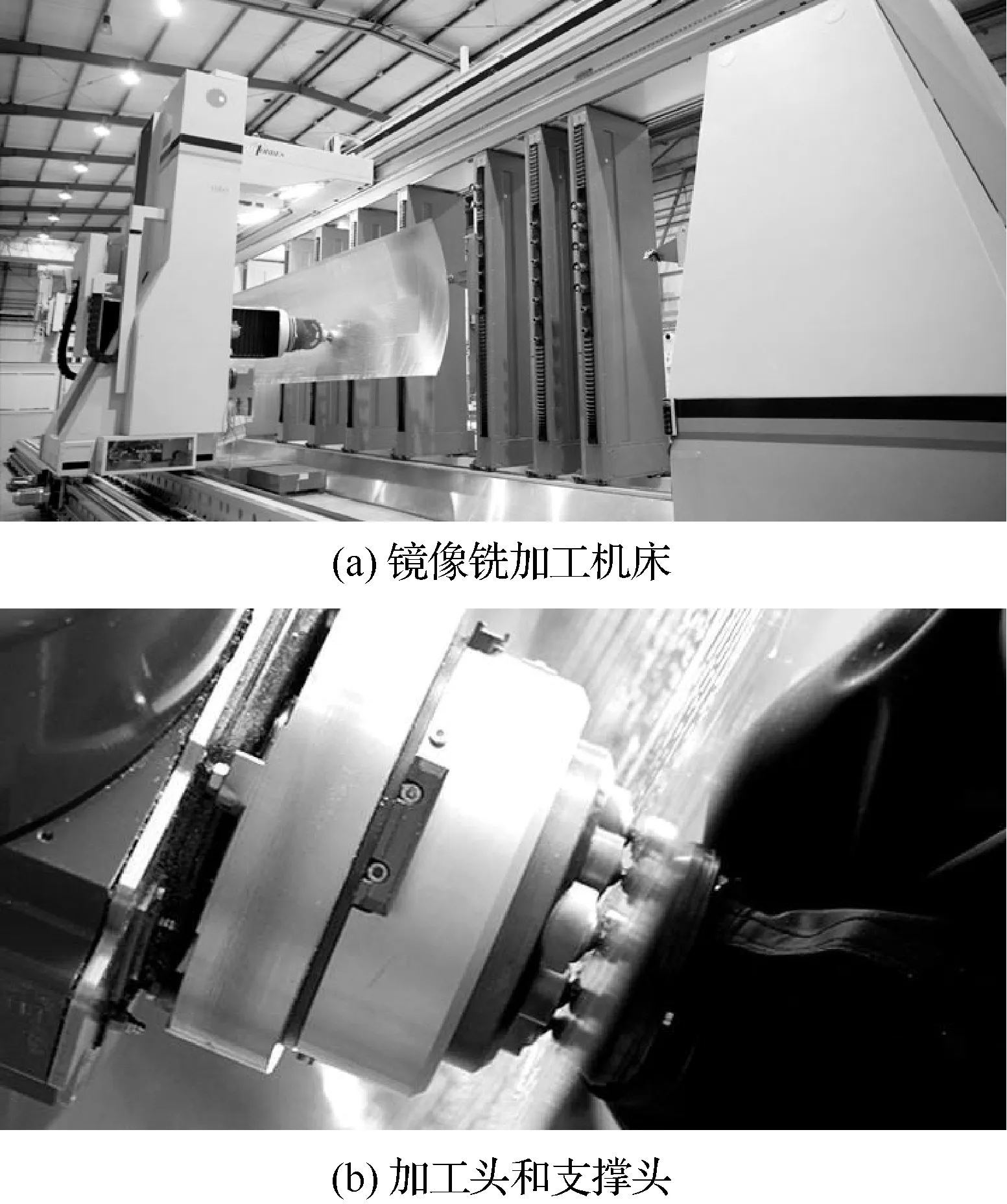

圖2 蒙皮鏡像銑削原理Fig.2 Schematic diagram of mirror milling of skin

近年來出現的飛機蒙皮鏡像銑削加工技術能夠解決蒙皮化銑和蒙皮精確銑存在的問題,是一種代替化銑的可行工藝[27]。鏡像銑加工系統主要是由柔性夾具和兩臺同步運動的五坐標臥式加工機床組成。柔性夾具采用三坐標柔性定位真空吸盤吸附固定蒙皮,或者采用周邊柔性夾持框夾持固定蒙皮。兩臺同步運動的五坐標臥式加工機床的主軸頭分別為加工頭和支撐頭,兩個主軸頭如同鏡像般分布于蒙皮零件兩側,二者在加工過程中始終在同一法矢方向同步運動(見圖2)。通過控制支撐頭和加工頭之間的距離即可控制蒙皮的剩余厚度。支撐頭可以抵消加工頭的軸向銑削力,提高局部剛度,減小工件變形,抑制加工顫振,保證加工精度[12, 21, 28]。與化銑相比,鏡像銑在加工精度、效率、環保、節能等方面都有很大優越性[24, 27]。對于化銑無法加工的全復材蒙皮、金屬-復材疊層蒙皮、纖維金屬層合板蒙皮等新型蒙皮,鏡像銑也可以進行加工。此外,鏡像銑還集成了切邊、銑缺口、制孔、實時厚度監測及誤差補償等功能,這樣就可以通過一次裝夾完成蒙皮毛坯成型加工后的全部加工,從而消除了因多次裝夾造成的重復定位誤差,保證蒙皮零件加工精度。

2 鏡像銑研究現狀

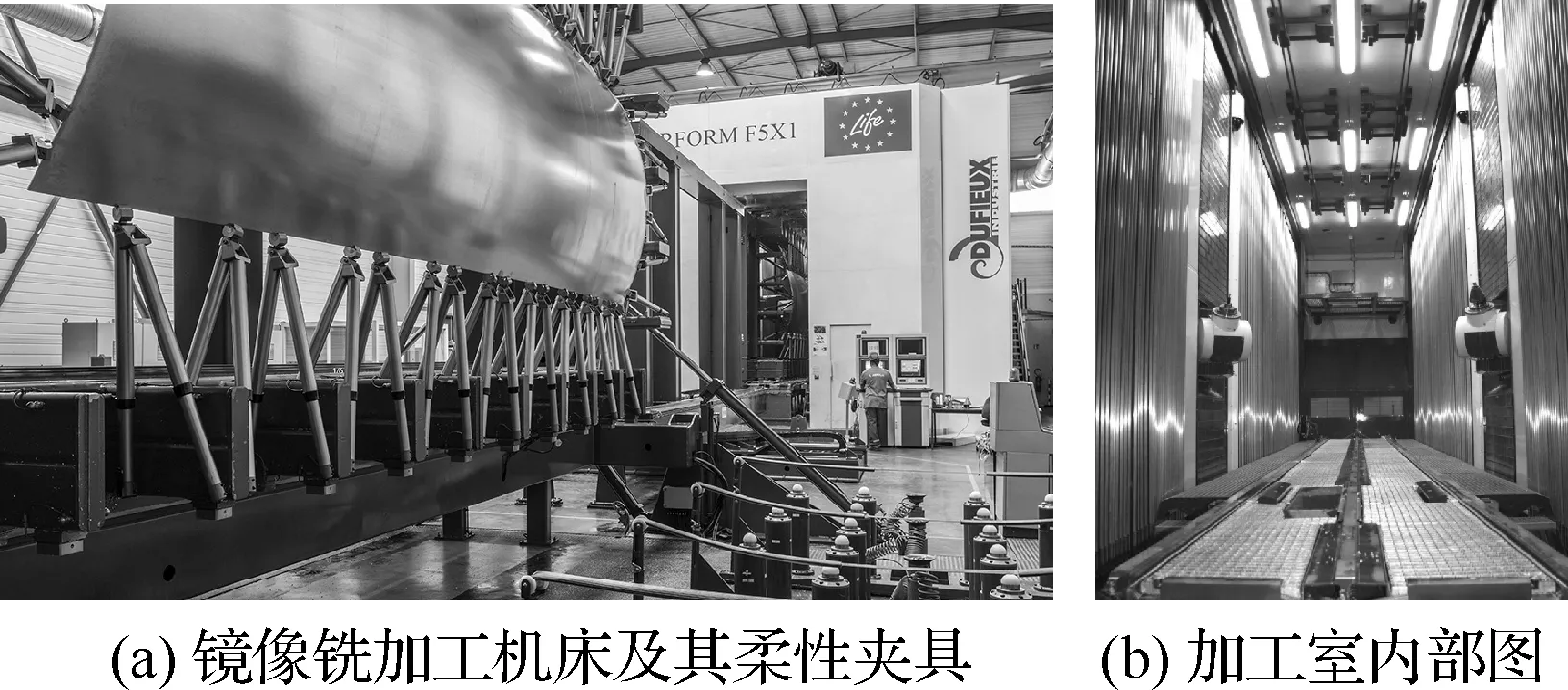

圖3 Dufieux Industrie公司的鏡像銑加工機床[29-30]Fig.3 Dufieux Industrie mirror milling machine[29-30]

圖4 M.Torres公司的鏡像銑加工機床[29-30]Fig.4 M.Torres mirror milling machine[29-30]

作為解決大型薄壁件高效精密加工的新一代技術,鏡像銑方法和裝備受到許多工業發達國家的重視[13]。各國及國外航空制造企業出于國防以及國家和公司經濟利益的考慮,所取得的研究成果均作為技術秘密而限制對外公布或技術出口。目前,世界上生產鏡像銑設備的廠家主要有法國Dufieux Industrie公司和西班牙M.Torres公司(見圖3和圖4)[29-30],在鏡像銑裝備的設計和制造上,這兩家公司申請了許多國際專利[21, 25-26, 31],并且其生產的蒙皮鏡像銑設備均已在空客公司進行驗證[7]。國外一些研究機構的學者對鏡像銑削相關工藝技術進行了研究,如加拿大蒙特利爾大學的Mahmud提出了一種新的鏡像銑削方法,采用機械手夾持末端執行器進行加工,采用磁力吸附滾動支撐裝置作為隨動支撐頭,實現只需要一套多軸設備完成鏡像銑削加工,以降低設備成本[22]。他還建立了考慮主軸傾角影響的銑削力模型,對隨動支撐頭所需最小磁力、橫向滑動響應等方面進行了研究,但此種鏡像銑削設備的技術尚不成熟,加工效果并不理想[32-34]。此外,國外公開發表的文獻多以常規零件為研究對象,主要進行切削力模型、變形分析、誤差預測與補償、切削顫振等方面的理論研究[12, 35-40]。而在弱剛度構件切削加工基礎理論的研究方面,國內學者們也開展了大量的工作[41-48],這些研究成果對于鏡像銑削加工機理的揭示具有重要的指導意義。

國內對于鏡像銑的研究起步較晚,但近幾年許多單位也進行了大量的研究。特別是在鏡像銑系統關鍵部件的裝備研制上做了大量工作,開發出多種類型的鏡像銑削裝置。

南京航空航天大學的李迎光等[49-53]結合鏡像銑的工藝特點,在鏡像銑方法及裝備、蒙皮自適應吸附裝夾裝置、頂撐方法及裝備、檢測裝置、自適應加工方法等方面提出了獨特的觀點;在數控編程、刀軌優化方面,提出基于特征將蒙皮零件的工藝信息與幾何信息相關聯,自動識別加工殘區,重構蒙皮碎面,生成滿足蒙皮鏡像銑特殊要求的加工殘區優化刀軌,提高了大型蒙皮零件鏡像銑削數控編程的效率[54-56]。

江西洪都航空工業集團有限責任公司的徐明等提出了一種用于鏡像銑的頂撐裝置和防震顫支撐裝置,對鏡像銑的工件柔性裝夾和定位過程、蒙皮鏡像銑切加工工藝進行了介紹[8, 57-58];向兵飛等介紹了蒙皮鏡像銑數控加工步驟、頂撐銑削原理、鏡像銑在線檢測技術及厚度精確控制技術[5];祝小軍等介紹了鏡像隨動運動后置處理算法、加工過程仿真技術[23]。為蒙皮鏡像銑削加工工藝的優化、刀軌自適應調整和蒙皮厚度精確控制等方面的深入研究提供了指導。

上海交通大學的王皓等提出了一種用于大型薄壁構件銑削的并聯轉運-平動解耦加工裝備,以及一種用于鏡像加工設備的多點柔性滾動支撐頭[59-60];建立了鏡像支撐機構和工件的剛度模型,計算了綜合剛度在加工表面的分布,分析了各個子結構對整機支撐剛度的影響,并通過增加冗余驅動的方式提高并優化綜合剛度,使綜合剛度分布更加均勻[61];在此基礎上,采用自適應差分進化算法,通過優化并聯機構的支鏈位置對末端支撐剛度進行優化[62]。

天津大學的肖聚亮等提出了一種帶有兩個支撐頭的鏡像銑削裝置和幾種用于鏡像銑的隨動支撐頭,兩個支撐頭真空吸附固定蒙皮并交替運動,采用有限差分法、人工神經網絡、遺傳算法等方法對支撐頭的移動路徑進行了優化[63-65]。此種方法可以提高蒙皮工件的背部支撐剛度,減小加工誤差,但此方法的加工原理與鏡像銑略有不同,支撐頭與加工頭既不是始終處于同一法矢方向上,又不是時刻保持同步運動。

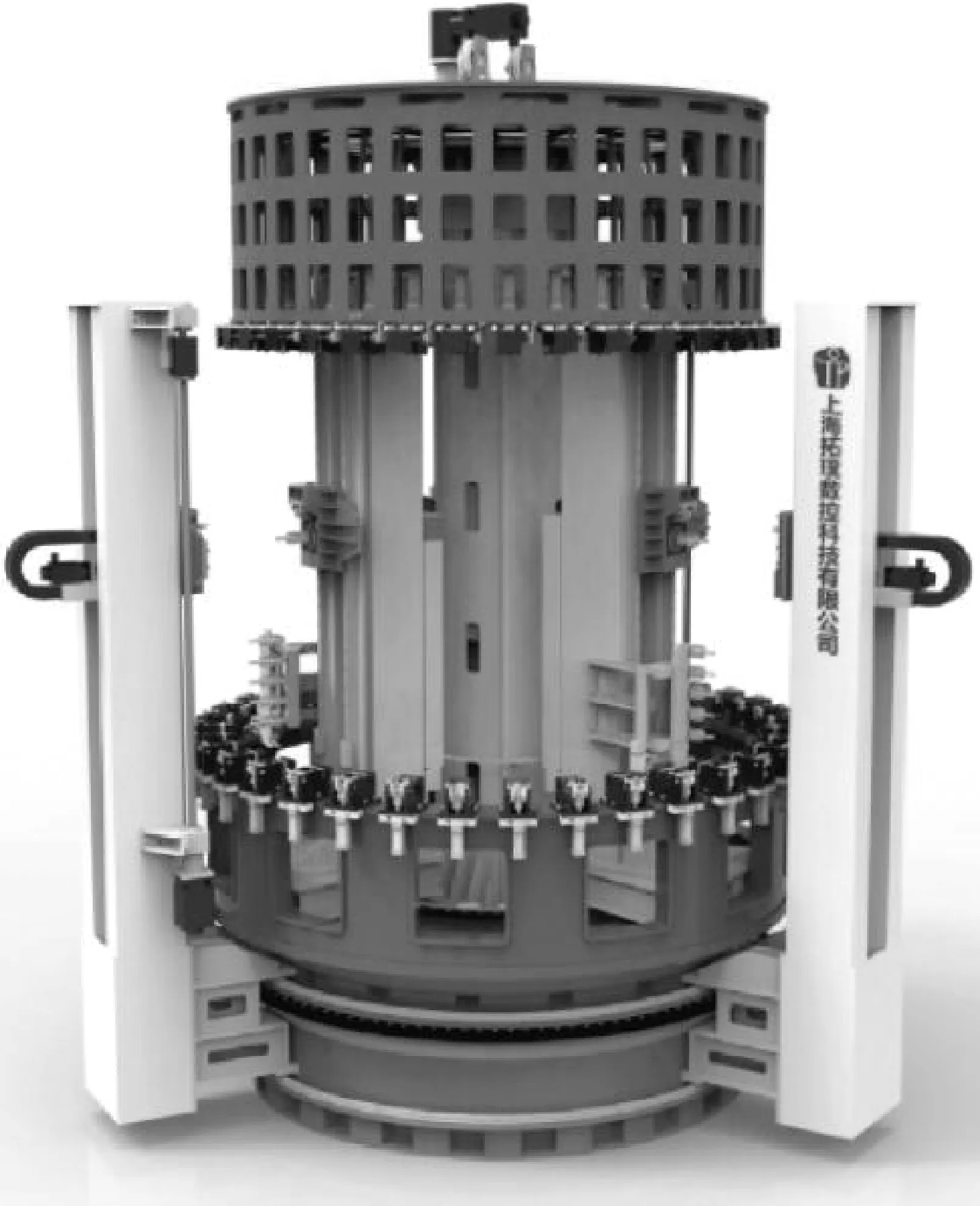

首都航天機械公司與上海拓璞數控科技有限公司合作,將鏡像銑的技術應用到火箭蒙皮的加工中,設計了一種多頭鏡像銑削裝置(見圖5)。相比于飛機蒙皮,火箭蒙皮形狀更簡單,大多為單曲度零件,因此并不需要雙五軸運動的機床,僅需雙三軸運動(即回轉運動、垂直運動、水平運動)便可實現鏡像加工。此外,提出了用于鏡像銑削加工的工藝參數和加工策略,以及雙通道協調運動控制方法,基于超聲波測厚對薄壁件加工誤差進行自動補償[66-70]。

圖5 貯箱筒段整體多頭鏡像銑削裝置Fig.5 Multi head mirror milling devicefor integral tank

大連理工大學的鮑巖等建立了鏡像銑的銑削力模型,對加工過程中工件的變形、加工后工件的表面形貌進行了研究;研究了支撐點位置對加工誤差的影響規律并優化了支撐點位置,對鏡像銑的加工機理、工件的表面形成機理及表面控制方法進行了分析;提出了液體潤滑及液體靜壓的鏡像支撐方式,研究了進液壓力對液膜厚度、液膜剛度、加工誤差以及表面粗糙度的影響規律[71-75]。

北京航空航天大學、清華大學、北京航空制造工程研究所、吉林大學等單位在柔性夾具方面也做了大量的研究[76-82],為柔性夾具的結構設計、控制系統設計、柔性定位陣列位置坐標的求解等方面的研究提供了指導,但這些柔性夾具的結構形式均為多點點陣三坐標定位真空吸盤。對于周邊柔性夾持框式的柔性夾具的研究,國內較少。由于曲面曲率的不確定性,若想對曲面進行裝夾,需要夾具能夠實現一定空間任意姿態的調節。北京航空制造工程研究所提出了一種周邊夾持的夾具設計方法,并通過實例進行了驗證[83],該設計能夠在一定空間區域內對各處曲率不同的薄壁零件進行裝夾,從而為此類零件的機加工難裝夾問題的解決提供了一種可行方案。

3 鏡像銑支撐技術

蒙皮鏡像銑切系統是集成了厚度減薄、切邊、銑缺口、制孔、實時厚度監測及誤差補償等功能的新型蒙皮加工系統,由柔性定位系統、可翻傾柔性周邊夾持系統和加工室組成,加工室由激光掃描系統和3D蒙皮鏡像銑切加工系統組成[15, 30]。蒙皮鏡像銑切系統涉及到的基礎理論與關鍵技術有很多,例如飛機蒙皮鏡像銑加工機理,無劃痕鏡像支撐技術與系統,柔性支撐與周邊夾持技術,雙五坐標數控設備的運動協調控制技術,鏡像銑加工載荷與工件變形及其與支撐系統的匹配關系,鏡像銑過程穩定性控制技術,鏡像銑工藝規劃方法等。其中,支撐技術是飛機蒙皮鏡像銑削系統的關鍵技術,是鏡像銑與蒙皮精確銑的主要區別,關系到蒙皮的尺寸精度和表面質量,直接影響蒙皮外表面的形貌。鏡像銑的加工頭在進行切削時,支撐頭在蒙皮另一側進行法向支撐,加工頭與支撐頭在同一法矢上同步運動。加工頭與支撐頭之間的距離,即蒙皮需要加工的厚度,在同步運動中,控制好規定距離,即可實現蒙皮厚度的精確銑切[12]。

3.1 研究現狀

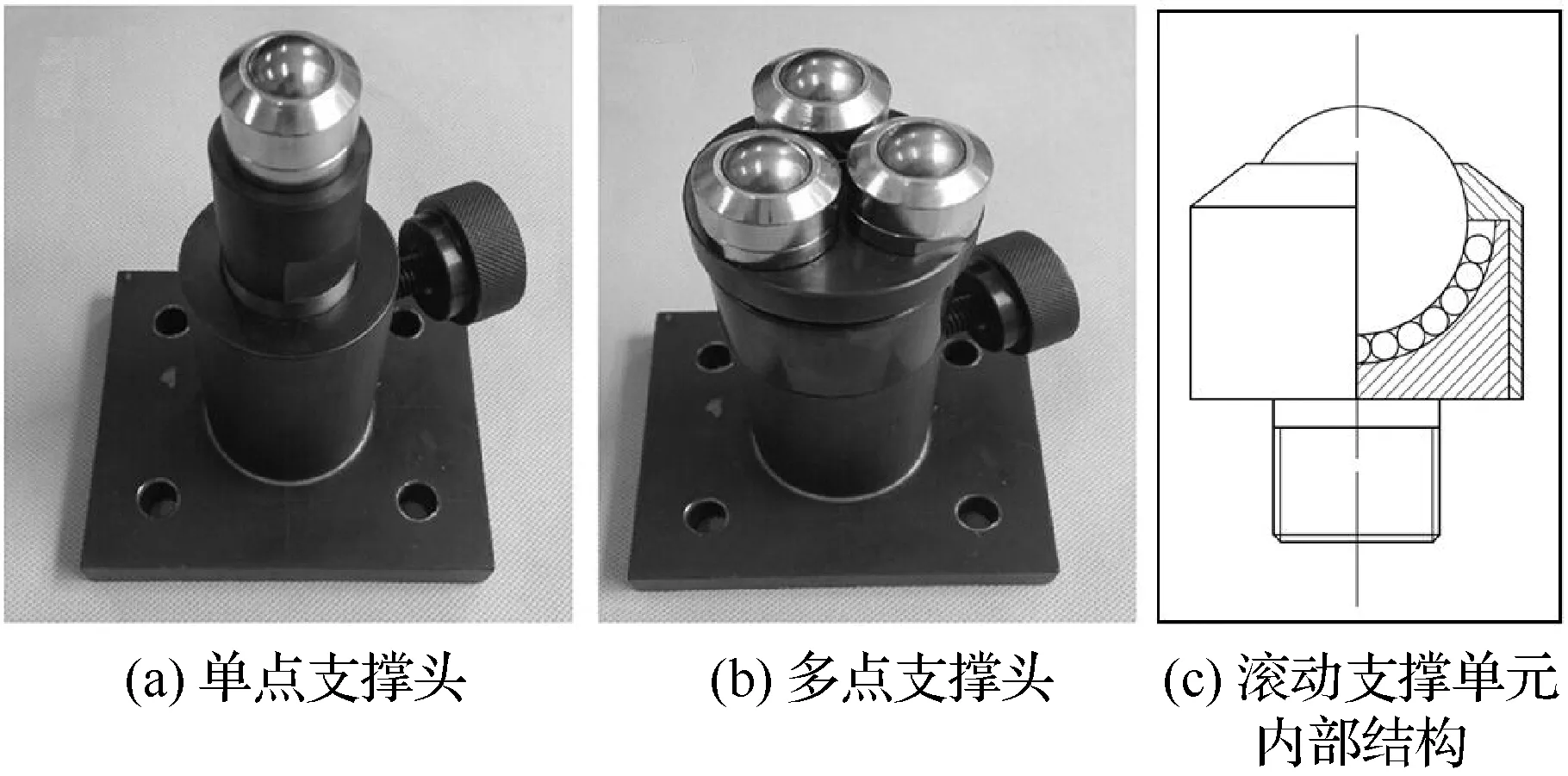

支撐頭起到的作用是支撐加工頭的軸向銑削力,提高局部剛度,減小工件變形,抑制加工顫振,保證加工精度。這就要求支撐頭具有一定的支撐面積和支撐剛度,不能劃傷蒙皮的支撐表面,最好帶有抑制顫振的輔助機構。支撐單元可以采用多種形式,例如:可以采用低滑動摩擦系數的材料作成支撐單元,可以是至少一個的關節球軸承,可以用噴嘴噴射壓縮液體或氣體,也可以是多種方式結合起來進行混合支撐。目前出現的鏡像銑支撐頭可分為三類:滑動支撐頭、滾動支撐頭、射流及其他支撐頭。

在滑動支撐頭的研究方面,為了避免劃傷支撐表面,支撐頭材料的硬度需要小于被加工蒙皮的硬度,而支撐頭又要具備足夠的剛度以抵消加工頭的軸向銑削力,因此有的鏡像銑設備自帶的支撐頭為硬塑料平板[57]。但是,蒙皮材料較軟或蒙皮表面質量要求高時(如鏡面蒙皮),硬塑料平板在蒙皮外表面摩擦的劃痕就不能忽略,因此專利[57]提出在硬塑料平板表面粘貼棉織物(如柔軟的絨布),以減小劃傷。此方法通過減小支撐頭的硬度來實現減少劃傷,但支撐頭的剛度也隨之減小了,工件厚度的尺寸誤差會隨之增加;一旦加工環境的潔凈程度控制不好,切屑和雜質會嵌入到支撐頭表面,劃傷工件表面。采用平板滑動支撐的方式無法實現支撐頭與復雜曲面的完全貼合,如果工件厚度比較大,又會導致工件過切的情況發生。

在滾動支撐頭的研究方面,眾多研究單位做了大量的工作,但結構上大多基于關節軸承的結構,如大連理工大學研制的滾動支撐裝置(見圖6)。南京航空航天大學[51]采用單點支撐頭并增加抑制顫振的輔助機構(正面推頭)和潤滑裝置。天津大學在剛性單點支撐頭的周圍增加了多個可伸縮的柔性支撐頭,以增大支撐面積、減少顫振[63];在此基礎上,增加橡膠吸盤和負壓泵,實現吸附固定蒙皮并分區域加工[64],但此技術方案已經背離了鏡像隨動的加工特點。上海交通大學采用3個柔性滾動部件支撐薄壁構件,增大了支撐有效面積,以降低工件顫振,實現對薄壁構件的加工[60]。這種技術方案采用滾輪支撐,各個方向滾動性能較差;且完全柔性支撐,難以對薄壁件進行精確定位,會導致工件讓刀,軸向切深減小。此外,大連理工大學還研究了滾動支撐頭的支撐點數量和分布對加工誤差和表面成形的影響規律,并優化了支撐點位置[71-74]。

圖6 大連理工大學研制的滾動支撐裝置Fig.6 Rolling support device developed by Dalian University of Technology

在射流支撐及其他支撐的研究方面,應用脈沖射流作為隨動柔性輔助支撐是一種非常有潛力的支撐方法,支撐頭不與工件直接接觸,避免了支撐頭對工件的劃傷,射流的沖擊力抵消切削力,減小工件彈性變形,抑制工藝系統振動,還可以起到冷卻、潤滑、清洗和削除應力的作用。但目前尚未檢索到將射流支撐應用到鏡像銑的相關研究成果,對射流支撐的研究大多集中到流場本身的特性上,如:Rajaratnam和Albers研究了噴嘴外水射流的速度與水體積分布[84],Leu等研究了射流的結構和流場特性,并將射流劃分為不同區域[85]。江南大學的呂彥明等將水射流技術應用到薄壁件側壁的銑削加工中,脈沖射流產生一個和切削力完全相同但相位差180°的沖擊波形力以抵消切削力,從而抑制薄壁件的變形[86-88]。但此種支撐方式與鏡像銑的射流支撐方式還存在很大的差別。此外,大連理工大學設計了基于靜壓支撐原理和液體潤滑支撐原理的多種支撐頭,并對支撐頭尺寸、液壓系統參數進行了研究,加工出了比滾動支撐方式下精度和表面質量更好的工件[75]。

圖7 支撐點位置對加工誤差的影響Fig.7 Influence of location of support point on machining error

除了開發鏡像銑支撐裝置,國內外學者還對鏡像銑加工中與支撐相關的工藝技術進行了研究。通過建立銑削力模型預測加工過程中工件的變形,研究了支撐點位置對加工誤差的影響規律。研究發現,支撐頭和銑刀同軸并不是最優的布置方式。圖7為采用單點滾動支撐頭時,支撐點相對于銑刀的位置變化對局部變形的影響規律。相同條件下,當支撐點位于A點時,工件的局部變形最小,尺寸精度最高;當支撐點位于B點時,工件的局部變形波動最小,尺寸的一致性和平面度最好[71]。

3.2 技術問題與難點

無劃痕鏡像支撐技術與系統是實現飛機蒙皮鏡像銑的關鍵。支撐系統既要在蒙皮加工位置對蒙皮外表面提供剛性支撐,防止工件彈性變形和顫振,又要隨切削刀具在復雜形狀的蒙皮表面快速運動。如何保證支撐系統在高剛性支撐和快速運動的情況下不劃傷蒙皮表面是設計飛機蒙皮鏡像銑削系統的難點和實現鏡像銑削加工的關鍵。鏡像銑支撐的技術問題與難點可概括為以下幾個方面:

1) 無劃痕支撐系統設計。支撐單元可以采用多種形式,不能劃傷蒙皮表面是基本要求,支撐剛度、支撐單元與工件表面的作用狀態、支撐力和支撐位置的調控方式等方面是研究的難點。若采用滑動支撐頭,支撐頭材料的硬度需要小于被加工蒙皮的硬度,而支撐頭又要具備足夠的剛度以抵消加工頭的軸向銑削力,還要避免切屑和雜質會嵌入到支撐頭表面,劃傷工件表面。若采用滾動支撐頭,在保證支撐頭整體剛度的基礎上,滾動體的材料或表層材料要選擇硬度小于蒙皮硬度的材料,此外還要保證滾動體時刻處于滾動狀態,滾動體的數量、分布也對加工后的工件的表面形貌產生很大的影響。射流支撐及其他混合支撐系統的設計不僅僅是機械結構的設計,還涉及到液壓系統、氣壓系統、檢測方式、協同控制等多方面技術。

2) 鏡像銑削加工載荷規律及其與支撐系統的關系。銑削是一種變切削厚度的不連續的切削,銑削力是不斷變化的,當恒定支撐剛度的支撐頭支撐時,變化的銑削力就會導致工件產生變化的讓刀。例如,當采用單個小球滾動支撐時[29],支撐頭與工件被支撐表面實際上是小球面接觸,然而為了保證加工效率,銑刀的直徑往往選擇遠大于這個小面的外徑。若支撐頭的中心始終和刀具旋轉中心重合,這就會導致銑削力的作用點與支撐頭的支撐點始終存在偏差,銑削力大的地方,工件讓刀變形就大,不斷變化的銑削力加工出了厚度不一致的工件;此外,加工載荷的不平衡,也會影響支撐效果,甚至發生振顫導致加工質量下降。若保證銑削力的作用方向始終處在支撐頭與工件的接觸面內,則會給刀具和鏡像支撐的位姿的協同控制帶來極大的困難。蒙皮工件是典型的復雜曲面零件,不同位置的曲率是變化的,采用單一曲率的曲面進行支撐是不現實的,因此支撐頭與蒙皮表面就會存在接觸不到的地方,而銑削力的作用點又是不斷變化的,這樣就使得支撐點不能完全抵消銑削軸向力。因此鏡像銑削加工載荷會影響支撐系統的選擇,研究鏡像銑削加工載荷的大小及作用方向的影響因素和影響規律,分析支撐力與加工載荷之間的匹配的關系,才能確定合理的支撐位置。

3) 厚度精確控制技術。蒙皮工件屬于薄壁弱剛度零件,加工過程中蒙皮的顫振控制和變形控制是支撐技術的難點。在鏡像銑削加工蒙皮時,工件被周邊柔性夾持框夾持固定[29]或真空吸盤吸附固定[30],然而離散的固定方式會導致工件不同位置的剛度分布不一致,尤其在加工到夾持點附近時,加工區域的剛度和動力學特性會產生復雜的變化。此外,大型蒙皮工件往往需要分區域進行加工,而較大的材料去除和較小的剩余壁厚[5]會不斷改變工件的剛度和動力學特性,這些都會大大增加鏡像銑削加工穩定性控制的難度。雖然鏡像銑支撐頭一般配有超聲波測厚功能,以實現加工厚度的在線實時測量,但在線補償技術是程序控制上的難點。由于蒙皮零件在加工過程中會出現階刀差,當其厚度監測裝置監測帶有階刀差位置時,會出現多個厚度值而導致厚度監測信號紊亂。為了避免上述情況的發生,保證實時測厚的準確性,要求對支撐軌跡進行優化。

3.3 發展趨勢

1) 系列化隨動支撐頭。對于不同的刀具、工藝參數,如果采用同一支撐裝置,必然會導致加工誤差的差異較大;而對于集切邊、開缺口、制孔、厚度減薄于一體的鏡像銑加工系統,顯然一種支撐裝置并不能勝任多種加工方法。支撐系統既要在蒙皮加工位置對蒙皮外表面提供剛性支撐,防止工件彈性變形和顫振,又要隨切削刀具快速運動。支撐頭會發展成類似加工中心刀庫的系列化支撐頭庫,支撐頭與刀具一一對應。

2) 曲面自適應支撐技術。成型加工后的蒙皮毛坯件與設計模型仍有較大的偏差,在進行鏡像銑加工前,需要使用專用MAP軟件通過激光掃描蒙皮實際型面而生成刀具和支撐頭空間曲面運動路徑,但為了提高掃描和數據處理效率,實際掃描位置為有限的測點,這就會造成理論支撐頭位姿的誤差。此外,大型機床的定位誤差也會影響支撐頭的位姿。具有曲面自適應功能的支撐頭便可很好地解決這個問題。

3) 多功能集成的支撐技術。為了實現蒙皮厚度減薄精確加工,鏡像銑支撐頭應具備實時在線測厚、反饋、自動補償等功能。此外,影響薄壁件加工質量的一個主要因素就是切削顫振,鏡像銑支撐頭還應具備抑制顫振的功能。未來的鏡像銑支撐頭將會發展成集多種功能于一體的支撐系統。

4 結束語

鏡像銑是一種近幾年發展起來的飛機蒙皮高效、綠色加工新技術,集成了厚度減薄、切邊、銑缺口、制孔、實時厚度監測及誤差補償等多功能于一體。與化銑相比,鏡像銑在加工精度、效率、環保、節能等方面都有很大優越性。支撐技術是飛機蒙皮鏡像銑削系統的關鍵技術,是鏡像銑與蒙皮精確銑的主要區別,關系到蒙皮的尺寸精度和表面質量,直接影響蒙皮外表面的形貌。

目前,國內外對于鏡像銑支撐技術的研究主要集中在支撐裝置的開發,而與支撐相關的工藝技術的研究則較少。在無劃痕支撐系統設計、鏡像銑削加工載荷規律及其與支撐系統的關系、厚度精確控制技術等方面的研究是支撐技術的主要難點。集多種功能于一體的系列化隨動支撐頭將成為鏡像銑支撐技術的發展方向。

[1] 賈玉紅, 何景武. 現代飛行器制造工藝學[M]. 北京: 北京航空航天大學出版社, 2010: 37, 59-60.

JIA Y H, HE J W. Modern aircraft manufacturing technology[M]. Beijing: Beihang University Press, 2010: 37, 59-60 (in Chinese).

[2] 中國鍛壓協會. 航空航天鈑金沖壓件制造技術[M]. 北京: 機械工業出版社, 2013: 64.

Confederation of Chinese Metalforming Industry. Aerospace sheet metal manufacturing technology[M]. Beijing: China Machine Press, 2013: 64 (in Chinese).

[3] 戴圣龍, 張坤, 楊守杰, 等. 先進航空鋁合金材料與應用[M]. 北京: 國防工業出版社, 2012: 163.

DAI S L, ZHANG K, YANG S J, et al. Advanced aeronautical aluminum alloy materials technology and application[M]. Beijing: National Defense Industry Press, 2012: 163 (in Chinese).

[4] 韓志仁, 戴良景, 張凌云. 飛機大型蒙皮和壁板制造技術現狀綜述[J]. 航空制造技術, 2009(4): 64-66.

HAN Z R, DAI L J, ZHANG L Y. Current status of large aircraft skin and panel manufacturing technologies[J]. Aeronautical Manufacturing Technology, 2009(4): 64-66 (in Chinese).

[5] 向兵飛, 黃晶, 許家明, 等. 蒙皮銑削鏡像頂撐技術研究[J]. 制造技術與機床, 2015(4): 92-96.

XIANG B F, HUANG J, XU J M, et al. Mirror top bracing technology in milling aircraft skin[J]. Manufacturing Technology & Machine Tool, 2015(4): 92-96 (in Chinese).

[6] 馬文博, 余康, 羅泰. 機身蒙皮設計與鏡像銑加工方法[J]. 中國科技信息, 2016(13): 91-93.

MA W B, YU K, LUO T. Fuselage skin design and mirror milling technology[J]. Chine Science and Technology Information, 2016(13): 91-93 (in Chinese).

[7] 張新娟, 段雪鋒. 飛機蒙皮零件的柔性裝夾及數控銑切技術[J]. 航空制造技術, 2015(S1): 42-44.

ZHANG X J, DUAN X F. Flexible clamping and CNC milling technology of aircraft skin[J]. Aeronautical Manufacturing Technology, 2015(S1): 42-44 (in Chinese).

[8] 徐明, 向兵飛, 李響, 等. 蒙皮鏡像銑切系統及先進制造工藝的應用[J]. 制造技術與機床, 2014(11): 40-43.

XU M, XIANG B F, LI X, et al. Application of mirror milling system and advanced machining technology for aircraft skin[J]. Manufacturing Technology & Machine Tool, 2014(11): 40-43 (in Chinese).

[9] 陸文明, 季建霞, 趙寶華, 等. 飛機蒙皮表面的預處理及涂裝[J]. 上海涂料, 2016, 54(4): 13-18.

LU W M, JI J X, ZHAO B H, et al. The pretreatment and coating of aircraft skin surface[J]. Shanghai Coatings, 2016, 54(4): 13-18 (in Chinese).

[10] 張景新, 郭沛欣, 白杰. 先進鋁鋰合金機身壁板結構承載能力研究[J]. 航空科學技術, 2013(3): 23-26.

ZHANG J X, GUO P X, BAI J. Strength evaluation of advanced aluminum-lithium fuselage panels[J]. Aeronautical Science & Technology, 2013(3): 23-26 (in Chinese).

[11] 謝星維, 劉瑩, 柳華炎, 等. 飛機蒙皮用纖維金屬層合板基體2024-T3鋁合金薄板研究[J]. 熱加工工藝, 2017, 46(18): 111-113, 118.

XIE X W, LIU Y, LIU H Y, et al. Study on fibre metal laminated plate matrix of 2024-T3 aluminum alloy sheet for aircraft skin[J]. Hot Working Technology, 2017, 46(18): 111-113, 118 (in Chinese).

[12] 張彤. 飛機蒙皮厚度精確加工的最新技術——以數銑替代化銑的綠色加工工藝[J]. 教練機, 2011(4): 25-29.

ZHANG T. Up-to-date technology for precision machining of aircraft skin thickness—Greenhouse machining technology for the CNC milling instead of chemical milling[J]. Trainer, 2011(4): 25-29 (in Chinese).

[13] 周凱. 飛行器大型薄壁件制造的柔性工裝技術[J]. 航空制造技術, 2012(3): 34-39.

ZHOU K. Flexible tooling and fixture technology of large thin-wall part manufacturing for aircraft[J]. Aeronautical Manufacturing Technology, 2012(3): 34-39 (in Chinese).

[14] 顧誦芬. 航空航天科學技術(航空卷)[M]. 濟南: 山東教育出版社, 1998: 3-4.

GU S F. Aerospace science and technology (Volume areonautics)[M]. Ji’nan: Shandong Education Press, 1998: 3-4 (in Chinese).

[15] 范玉青, 梅中義, 陶劍. 大型飛機數字化制造工程[M]. 北京: 航空工業出版社, 2011: 754-756.

FAN Y Q, MEI Z Y, TAO J. Large aircraft digital manufacturing engineering[M]. Beijing: Aeronautical Industry Press, 2011: 754-756 (in Chinese).

[16] 北京航空制造工程研究所. 航空制造技術[M]. 北京: 航空工業出版社, 2013: 198.

Beijing Aeronautical Manufacturing Technology Research Institute. Aeronautical manufacturing technology[M]. Beijing: Aeronautical Industry Press, 2013: 198 (in Chinese).

[17] 林翠, 蔡劍, 曾豐光, 等. LY12鋁合金化銑工藝及加工質量影響因素[J]. 失效分析與預防, 2010(1): 8-12.

LIN C, CAI J, ZENG F G, et al. Chemical milling technology and influencing factors of processing quality of LY12 aluminum alloy[J]. Failure Analysis and Prevention, 2010(1): 8-12 (in Chinese).

[18] 《航空制造工程手冊》總編委會. 航空制造工程手冊(特種加工)[M]. 北京: 航空工業出版社, 1993: 610-620.

Editorial Committee of Aeronautical Manufacturing Engineering Handbook. Aeronautical manufacturing engineering handbook (special machining)[M]. Beijing: Aeronautical Industry Press, 1993: 610-620 (in Chinese).

[19] 金以元. 火箭貯箱壁板化學銑切裝備的設計[J]. 導彈與航天運載技術, 2009(2): 52-56.

JIN Y Y. Design of equipment for chemical milling of rocket tank sheets[J]. Missile and Space Vehcile, 2009(2): 52-56 (in Chinese).

[20] CAKIR O, YARDIMEDEN A, OZBEN T. Chemical machining[J]. Archives of Materials Science and Engineering, 2007, 28(8): 499-502.

[21] PANCZUK R, FOISSAC P. Process and a device for the machining of panels: USA, 7682112B2[P]. 2010-03-23.

[22] MAHMUD A. Mechanical pocket milling of thin aluminum panel with a grasping and machining end effector[D]. Montreal: Universite De Montreal, 2015.

[23] 祝小軍, 向兵飛, 汪洋化, 等. 飛機蒙皮鏡像銑切原理與算法分析[J]. 教練機, 2015(2): 23-27.

ZHU X J, XIANG B F, WANG Y H, et al. Application and research of mirror milling technology for aircraft skin[J]. Trainer, 2015(2): 23-27 (in Chinese).

[24] 魯達. 新一代飛機蒙皮綠色加工技術[J]. 航空制造技術, 2010(16): 102-103.

LU D. New generation green machining technology for aircraft skin[J]. Aeronautical Manufacturing Technology, 2010(16): 102-103 (in Chinese).

[25] MANUEL T M. Machine tool installation for supporting and machining workpieces: USA, 5163793A[P]. 1992-11-17.

[26] HAMANN J C. Process and device for machining by windowing of non-deformable thin panels: USA, 7168898B2[P]. 2007-01-30.

[27] 張志國, 徐學民. MMS:新型綠色蒙皮加工系統[J]. 航空制造技術, 2010(19): 84-86.

ZHANG Z G, XU X M. MMS: the latest green skin machining system[J]. Aeronautical Manufacturing Technology, 2010(19): 84-86 (in Chinese).

[28] 李清, 王家齊, 王焱. 數控機床及工裝的發展與創新設計[J]. 航空制造技術, 2016(6): 47-52.

LI Q, WANG J Q, WANG Y. Development and innovation design of CNC machine tool and tooling[J]. Aeronautical Manufacturing Technology, 2016(6): 47-52 (in Chinese).

[29] Dufieux Industrie[EB/OL]. http:∥www.dufieux-industrie.com/index.php/en/.

[30] M. Torres Diseos Industriales SAU[EB/OL]. http:∥ www.mtorres.es/en.

[31] MANUEL T M. System for machining stratified panels: EU, 1591195A1[P]. 2005-04-19.

[32] MAHMUD A, MAYER J R R, BARON L. Determining the minimum clamping force by cutting force simulation in aerospace fuselage pocket machining[J]. The International Journal of Advanced Manufacturing Technology, 2015(80): 1751-1758.

[33] MAHMUD A, MAYER J R R, BARON L. Modeling of laterally sliding motion of a magnetic clamp[J]. Advances in Acoustics and Vibration, 2015: 707043.

[34] MAHMUD A, MAYER J R R, BARON L. Magnetic attraction forces between permanent magnet group arrays in a mobile magnetic clamp for pocket machining[J]. Journal of Manufacturing Science and Technology, 2015(11): 82-88.

[35] HERRANZ S, CAMPA F J, LOPEZ DE LACALLE L N, et al. The milling of airframe components with low rigidity: a general approach to avoid static and dynamic problems[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2005, 219(11): 789-801.

[36] BRAVO U, ALTUZARRA O, LOPEZ DE LACALLE L N, et al. Stability limits of milling considering the flexibility of the workpiece and the machine[J]. International Journal of Machine Tools and Manufacture, 2005, 45(15): 1669-1680.

[37] RATCHEV S, LIU S, HUANG W, et al. Milling error prediction and compensation in machining of low-rigidity parts[J]. International Journal of Machine Tools and Manufacture, 2004, 44(15): 1629-1641.

[38] RATCHEV S, LIU S, HUANG W, et al. An advanced FEA based force induced error compensation strategy in milling[J]. International Journal of Machine Tools and Manufacture, 2006, 46(5): 542-551.

[39] ARNAUD L, GONZALO O, SEGUY S, et al. Simulation of low rigidity part machining applied to thin-walled structures[J]. International Journal of Advanced Manufacturing Technology, 2011, 54(5-8): 479-488.

[40] MUNDIM R B, BORILLE A V. An approach for reducing undesired vibrations in milling of low rigidity structures[J]. International Journal of Advanced Manufacturing Technology, 2017, 88: 971-983.

[41] WAN M, ZHANG W, DANG J, et al. A unified stability prediction method for milling process with multiple delays[J]. International Journal of Machine Tools & Manufacture, 2010, 50(1): 29-41.

[42] WAN M, ZHANG W. Efficient algorithms for calculations of static form errors in peripheral milling[J]. Journal of Materials Processing Technology, 2006, 171(1): 156-165.

[43] WAN M, ZHANG W. Calculations of chip thickness and cutting forces in flexible end milling[J]. International Journal of Advanced Manufacturing Technology, 2006, 29(7-8): 637-647.

[44] YANG Y, ZHANG W, MA Y, et al. Chatter prediction for the peripheral milling of thin-walled workpieces with curved surfaces[J]. International Journal of Machine Tools & Manufacture, 2016, 109: 36-48.

[45] WAN M, ZHANG W, QIN G, et al. Strategies for error prediction and error control in peripheral milling of thin-walled workpiece[J]. International Journal of Machine Tools & Manufacture, 2008, 48(12-13): 1366-1374.

[46] FEI J, LIN B, YAN S, et al. Chatter prediction for milling of flexible pocket-structure[J]. International Journal of Advanced Manufacturing Technology, 2017, 89(9-12): 2721-2730.

[47] SHENG Q, ZHAO J, WANG T. Three-dimensional stability prediction and chatter analysis in milling of thin-walled plate[J]. International Journal of Advanced Manufacturing Technology, 2016, 86(5-8): 2291-2300.

[48] KANG Y, WANG Z. Two efficient iterative algorithms for error prediction in peripheral milling of thin-walled workpieces considering the in-cutting chip[J]. International Journal of Machine Tools & Manufacture, 2013, 73(73): 55-61.

[49] 李迎光, 郝小忠, 周鑫, 等. 飛機蒙皮鏡像銑削方法及裝備: 中國, ZL201410532797[P]. 2016-07-06.

LI Y G, HAO X Z, ZHOU X, et al. Process and a device for the mirror milling of aircraft skin: China, ZL201410532797[P]. 2016-07-06 (in Chinese).

[50] 李迎光, 郝小忠, 陳耿祥, 等. 飛機蒙皮自適應吸附裝夾裝置: 中國, ZL201410743421[P]. 2016-09-14.

LI Y G, HAO X Z, CHEN G X, et al. Adaptive adsorption and clamping device for aircraft skin: China, ZL201410743421[P]. 2016-09-14 (in Chinese).

[51] 李迎光, 郝小忠, 馬斯博, 等. 飛機蒙皮鏡像銑削頂撐方法及裝備: 中國, ZL201410638069[P]. 2016-09-07.

LI Y G, HAO X Z, MA S B, et al. Process and a device for the support of mirror milling of aircraft skin: China, ZL201410638069[P]. 2016-09-07 (in Chinese).

[52] 李迎光, 郝小忠, 馬斯博, 等. 基于多傳感器的蒙皮實時自適應鏡像銑削方法與檢測裝備: 中國, ZL201410638017[P]. 2016-09-14.

LI Y G, HAO X Z, MA S B, et al. Process and a testing device for the real time adaptive mirror milling based on multi sensor: China, ZL201410638017[P]. 2016-09-14 (in Chinese).

[53] 李迎光, 郝小忠, 周冠妍, 等. 基于激光位移傳感器的蒙皮自適應加工方法: 中國, ZL201410573327[P]. 2016-07-13.

LI Y G, HAO X Z, ZHOU G Y, et al. Adaptive processing of skin based on laser displacement sensors: China, ZL201410573327[P]. 2016-07-13 (in Chinese).

[54] 劉少偉, 李迎光, 郝小忠, 等. 基于特征的蒙皮鏡像銑加工殘區刀軌優化方法[J]. 航空學報, 2016, 37(7): 2295-2302.

LIU S W, LI Y G, HAO X Z, et al. Feature-based uncut region tool path optimization method for skin parts machined by mirror milling system[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(7): 2295-2302 (in Chinese).

[55] ZHOU G Y, LI Y G, LIU C Q, et al. A feature-based automatic broken surfaces fitting method for complex aircraft skin parts[J]. International Journal of Advanced Manufacturing Technology, 2016, 84(5-8): 1001-1011.

[56] 胡敏, 向兵飛, 李迎光, 等. 基于特征的快速編程技術在飛機蒙皮工件中的應用[J]. 制造技術與機床, 2016(1): 148-152.

HU M, XIANG B F, LI Y G, et al. Application of feature-based rapid programming technology for aircraft panels[J]. Manufacturing Technology & Machine Tool, 2016(1): 148-152 (in Chinese).

[57] 汪洋華, 徐明, 徐家明. 一種鏡像銑切設備頂撐裝置: 中國, ZL201520508892[P]. 2016-01-06.

WANG Y H, XU M, XU J M. Support device for mirror milling equipment: China, ZL201520508892[P]. 2016-01-06 (in Chinese).

[58] 向兵飛, 徐明, 鄭和興, 等. 一種空間蒙皮防震顫支撐裝置: 中國, ZL201520155925[P]. 2015-07-29.

XIANG B F, XU M, ZHENG H X, et al. Anti-chatter support device for mirror milling of panels: China, ZL201520155925[P]. 2015-07-29 (in Chinese).

[59] 王皓, 趙勇, 陳根良, 等. 用于大型薄壁構件銑削的并聯轉運-平動解耦加工裝備: 中國, ZL201410219874[P]. 2016-04-27.

WANG H, ZHAO Y, CHEN G L, et al. A parallel rotational-translational decoupling processing equipment for thin-walled part milling: China, ZL201410219874[P]. 2016-04-27 (in Chinese).

[60] 王皓, 趙勇, 陳根良, 等. 用于鏡像加工設備的多點柔性滾動支撐頭: 中國, ZL201410219875[P]. 2016-04-27.

WANG H, ZHAO Y, CHEN G L, et al. Multi point flexible rolling support head for mirror processing equipment: China, ZL201410219875[P]. 2016-04-27 (in Chinese).

[61] 郝金明, 趙勇, 王皓, 等. 薄壁構件鏡像加工支撐機構綜合剛度的分析與優化[J]. 機械設計與研究, 2015, 31(2): 155-159.

HAO J M, ZHAO Y, WANG H, et al. Synthetical stiffness analysis and optimization of mirror support mechanism for thin-walled structures[J]. Machine Design and Research, 2015, 31(2): 155-159 (in Chinese).

[62] ZHAO Y, WANG Z S, WANG H, et al. Stiffness analysis and optimization of supporting mechanism based on tricept for thin-walled part milling system[C]∥The 14th IFToMM World Congress. 2015: 1-7.

[63] 肖聚亮, 姚永勝, 黃田, 等. 用于鏡像加工的剛柔多點隨動支撐頭: 中國, ZL201510038101[P]. 2016-09-07.

XIAO J L, YAO Y S, HUANG T, et al. Hard-soft multipoint follow-up support head used for image processing: China, ZL201510038101[P]. 2016-09-07 (in Chinese).

[64] 肖聚亮, 姚永勝, 黃田, 等. 用于薄壁件柵格加工的帶剛柔支撐的吸附支撐頭: 中國, ZL201510038103[P]. 2017-01-18.

XIAO J L, YAO Y S, HUANG T, et al. Sucking support head provided with rigid and flexible supports and used for machining grids of thin-walled workpiece: China, ZL201510038103[P]. 2017-01-18 (in Chinese).

[65] LAN J, LIN B, HUANG T, et al. Path planning for support heads in mirror-milling machining system[J]. International Journal of Advanced Manufacturing Technology, 2017, 91(1-4): 617-628.

[66] 王國慶, 王宇晗, 丁鵬飛, 等. 筒形薄壁工件多頭鏡像銑削裝置: 中國, ZL201410683254[P]. 2015-09-09.

WANG G Q, WANG Y H, DING P F, et al. Multi head mirror milling device for barrel shaped thin-wall workpiece: China, ZL201410683254[P]. 2015-09-09 (in Chinese).

[67] 王國慶, 丁鵬飛, 孫秀京, 等. 一種面向鏡像銑削的雙通道協調運動控制方法: 中國, ZL201410680675[P]. 2016-08-24.

WANG G Q, DING P F, SUN X J, et al. Dual channel coordinated motion control method for mirror milling: China, ZL201410680675[P]. 2016-08-24 (in Chinese).

[68] 王國慶, 丁鵬飛, 王宇晗, 等. 一種基于數控鏡像銑削的大型貯箱筒段整體制造方法: 中國, ZL201410679955[P]. 2015-08-12.

WANG G Q, DING P F, WANG Y H, et al. Integral manufacturing method of large storage tank section based on numerical control milling: China, ZL201410679955[P]. 2015-08-12 (in Chinese).

[69] 鐘柳春, 畢慶貞, 張凱, 等. 一種基于超聲波測厚的薄壁件自動補償加工方法[J]. 組合機床與自動化加工技術, 2016(10): 148-150, 153.

ZHONG L C, BI Q Z, ZHANG K, et al. A practical compensation method for thin-walled parts manufacture based on ultrasonic thickness measurement[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2016(10): 148-150, 153 (in Chinese).

[70] 拓璞. 鏡像銑削系統[EB/OL]. http:∥www.topnc.com.cn/tsmmmc/.

[71] BAO Y, ZHU XL, KANG R K, et al. Optimization of support location in mirror-milling of aircraft skins[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2016, DOI: 10.1177/0954405416673110.

[72] BAO Y, KANG RK, DONG Z G, et al. Model for surface topography prediction in mirror-milling of aircraft skin parts [J]. The International Journal of Advanced Manufacturing Technology, 2017, DOI: 10.1007/s00170-017-1368-9.

[73] BAO Y, KANG R K, DONG Z G, et al. Multipoint support technology for mirror milling of aircraft skins[J]. Materials and Manufacturing Processes, 2017, DOI: 10.1080/10426914.2017.1388519.

[74] BAO Y, DONG Z G, KANG R K, et al. Milling force and machining deformation in mirror milling of aircraft skin[J]. Advanced Materials Research, 2016, 1136: 149-155.

[75] LI Z, BAO Y, KANG R K, et al. An advanced support method of aircraft skin mirror milling-fluid lubricating support[J]. Materials Science Forum, 2016, 874: 469-474.

[76] 胡福文, 李東升, 李小強, 等. 面向飛機蒙皮柔性夾持數控切邊的定位仿真系統及應用[J]. 計算機集成制造系統, 2012, 18(5): 993-998.

HU F W, LI D S, LI X Q, et al. Locating simulation for aircraft skins NC trimming based on flexible holding fixture[J]. Computer Integrated Manufacturing Systems, 2012, 18(5): 993-998 (in Chinese).

[77] 門延武, 周凱. 自由曲面薄壁工件加工的柔性定位方法研究[J]. 工藝與檢測, 2008(10): 113-117.

MEN Y W, ZHOU K. Research on flexible localizing method in free-form surface and thin-wall components machining[J]. Technology and Test, 2008(10): 113-117 (in Chinese).

[78] LU J B, ZHOU K. Multi-point location theory, method, and application for flexible tooling system in aircraft manufacturing[J]. International Journal of Advanced Manufacturing Technology, 2011, 54(5-8): 729-736.

[79] 申望, 薛貴軍, 鄒方, 等. 用于飛機蒙皮成形的可重構多點柔性工裝設計[J]. 航空制造技術, 2016(12): 62-65.

SHEN W, XUE G J, ZOU F, et al. Design of reconfigurable multi-point flexible tooling for forming of aircraft skin[J]. Aeronautical Manufacturing Technology, 2016(12): 62-65 (in Chinese).

[80] 甄瑞, 周亮, 高棟. 飛機蒙皮加工柔性夾具系統的研制[J]. 機械制造, 2009, 47(11): 68-70.

ZHEN R, ZHOU L, GAO D. Research on flexible fixture system for aircraft skin machining[J]. Machinery, 2009, 47(11): 68-70 (in Chinese).

[81] 劉純國, 李明哲, 隋振. 多點技術在飛機板類部件制造中的應用[J]. 塑性工程學報, 2008, 15(2): 109-114.

LIU C G, LI M Z, SUI Z. Application of multi-point methodology in the manufacturing of aircraft panels[J]. Journal of Plasticity Engineering, 2008, 15(2): 109-114 (in Chinese).

[82] 張壯志, 孔嘯, 梁建光, 等. 鋁合金曲面薄壁件柔性工裝夾具的加工性能研究[J]. 組合機床與自動化加工技術, 2013(6): 116-118.

ZHANG Z Z, KONG X, LIANG J G, et al. Research on processing performance of the flexible clamp system for aluminum alloy thin-walled workpiece with curved surface[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2013(6): 116-118 (in Chinese).

[83] 汪鵬, 王焱. 薄壁類零件裝夾夾具設計方法研究[J]. 航空制造技術, 2014(3): 60-62, 70.

WANG P, WANG Y. Research on design method of sheet part fixture[J]. Aeronautical Manufacturing Technology, 2014(3): 60-62, 70 (in Chinese).

[84] RAJARATNAM N, ALBERS C. Water distribution in very high velocity water jets in air[J]. Journal of Hydraulic Engineering, 1998, 124(6): 647-650.

[85] LEU M C, MENG P, GESKIN E S, et al. Mathematical modeling and experimental verification of stationary water jet cleaning process[J]. Journal of Manufacturing Science and Engineering, 1998, 120(3): 571-579.

[86] 苗新剛, 武美萍, 呂彥明. 基于射流支撐薄壁件鏡像加工尺寸誤差補償設計[J]. 機械設計與研究, 2016, 32(5): 110-114.

MIAO X G, WU M P, LV Y M. Deformating compensation design in jet image machining of thin-walled parts[J]. Machine Design and Research, 2016, 32(5): 110-114 (in Chinese).

[87] 葉建友, 呂彥明, 楊洋. 低剛度零件切削射流支撐技術研究進展[J]. 工具技術, 2015, 49(4): 3-7.

YE J Y, LV Y M, YANG Y. Review of research on jet supporting technology of low rigidity parts cutting[J]. Tool Engineering, 2015, 49(4): 3-7 (in Chinese).

[88] 葉建友, 呂彥明, 李強, 等. 基于射流支撐的薄壁件加工變形補償分析[J]. 機械設計與研究, 2014, 30(3): 104-107.

YE J Y, LV Y M, LI Q, et al. Research on compensating the deformation in thin-walled parts machining based on jet supportor[J]. Machine Design and Research, 2014, 30(3): 104-107 (in Chinese).