細晶TA15鈦合金板材制備工藝及其超塑性研究

張永強,毛小南,潘 浩,郭 萍,侯紅苗,賈蔚菊,趙恒章

(西北有色金屬研究院,陜西 西安 710016)

0 引 言

超塑成形/擴散連接(SPF/DB)技術以其獨特的優越性已經迅速發展成為世界范圍內廣泛應用的鈦合金先進成形技術,作為航空航天領域大型整體復雜板材構件成形的關鍵技術之一,對結構減重有著舉足輕重的作用[1-2]。而細晶鈦合金板材的質量是決定SPF/DB鈦合金零件能否成熟應用的關鍵,細晶板材制備技術也是國際上最受關注的鈦合金加工前沿技術,目前能夠穩定批量生產寬幅超塑性鈦合金板材的國家僅有美國和俄羅斯。TA15鈦合金具有較好的加工性能,良好的綜合力學性能以及工藝性能,與TC4鈦合金相比,有著較高的強度和較好的焊接性能,主要應用于發動機的葉片、機匣,飛機機身的鈑金件、梁、接頭、大型壁板、焊接承力框等[3]。近年來,隨著超塑成形工藝的發展,TA15鈦合金超塑性板材已經用于制備四層結構翼面、承力壁板等關鍵零部件[4]。但是目前國內制備的細晶TA15鈦合金板材的晶粒度以及各向異性控制水平還相對較差。這主要是由于超塑成形工藝的穩定性難以控制,導致超塑成形零部件的性能極不穩定,且成品率較低,極大限制了細晶鈦合金板材的廣泛應用。

為此,對細晶TA15鈦合金板材的制備工藝進行研究,分析由不同制備工藝得到的板材的顯微組織和力學性能,以期為TA15鈦合金超塑性板材的成熟應用奠定工藝技術基礎。

1 實 驗

實驗以TA15鈦合金板坯為原料,相變溫度為990 ℃,化學成分(質量分數)為Al 6.66%,Mo 1.66%,V 2.20%,Zr 2.08%,余量為Ti。首先將板坯在2 800 mm四輥可逆熱軋機上進行兩火次熱軋,得到厚度為20 mm的半成品板坯,兩火次的變形量分別為71%和69%。再對其中一部分半成品板坯進行β淬火,另一部分不作處理。然后對2種半成品板坯分別進行單向軋制和換向軋制,得到4 mm厚半成品板坯,之后進行包覆疊軋,并經退火及表面處理后,得到尺寸為1.2 mm×1 200 mm×2 500 mm的寬幅TA15鈦合金板材。板材的具體制備方案如表1所示。

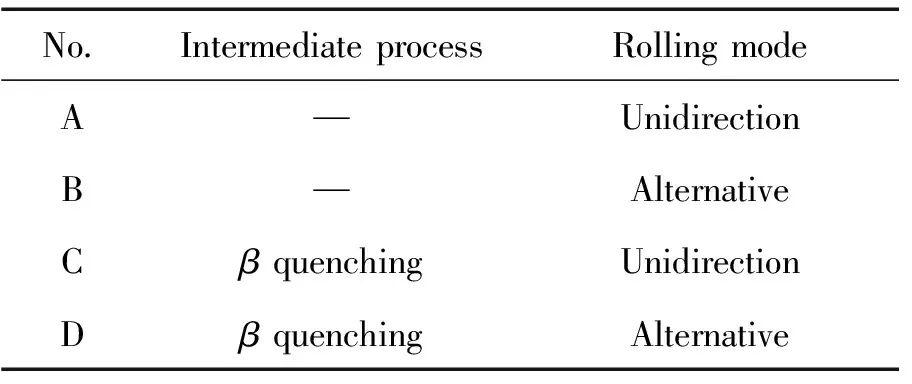

表1 TA15鈦合金板材的制備方案

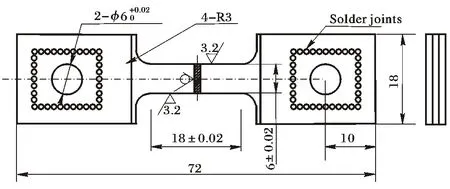

用OLYMPUS-PMG3光學顯微鏡對板材分別進行T向和L向的顯微組織觀察。用微機控制電子萬能試驗機對板材T向和L向的室溫拉伸性能進行測試。選擇顯微組織最為均勻細小的板材進行超塑性拉伸試驗,試驗設備為國產CSS-11100非恒定應變速率電子拉伸試驗機,采用電阻爐加熱,通過連接在爐內加熱區上、中、下3個位置的3根熱電偶測量溫度,并精確控制爐溫(誤差不超過±3 ℃)。超塑性能測試按照GB/T 24172—2009標準執行,試樣尺寸如圖1所示。由于板材厚度尺寸較小,容易在拉伸固定孔處變形,導致板材拉伸試驗失敗,故在板材樣品兩端部雙面點焊加固板。焊接后按照圖示尺寸鉆孔,以保證拉伸固定孔對準。由于鈦合金在熱變形時容易產生氧化層,影響試驗結果,故拉伸試驗前在試樣表面涂覆玻璃潤滑劑。選擇850、885、920 ℃ 3個溫度,0.001、0.01 s-12個初始應變速率進行超塑性拉伸試驗。

圖1 超塑性拉伸試樣示意圖Fig.1 Schematic diagram of the superplastic tensile specimen

2 結果與討論

2.1 顯微組織

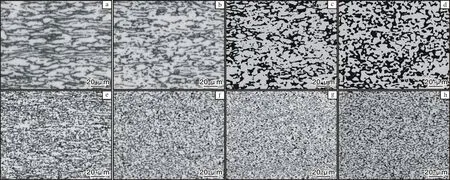

不同工藝制備的TA15鈦合金板材T向和L向的顯微組織如圖2所示。分別比較由工藝A、C及B、D制備的板材T向和L向的顯微組織,研究β淬火對板材顯微組織的影響。可以發現,增加β淬火工藝后,板材的顯微組織較為均勻,且晶粒尺寸較小。β淬火工藝包括2個主要過程,首先將板材加熱至相變溫度以上并保溫,由于前序軋制火次中,板材積累了變形能,次生α相粗化及球化,發生靜態再結晶,實現將板材未充分變形的組織在高溫環境中均勻化的目的;之后將板材水冷,析出過飽和馬氏體,在后續軋制工序中,馬氏體在大變形量變形中斷裂并球化,實現組織細化的目的[5]。

分別比較工藝方案A、B及C、D制備的板材T向和L向的顯微組織,研究換向軋制對TA15鈦合金板材顯微組織的影響。可以發現,單向軋制的板材橫縱向顯微組織差異較大,各向異性較為明顯;換向軋制后,板材橫縱向顯微組織差異較小。采用單向軋制時,板材在軋制過程中方向不發生變化,晶粒在軋制過程中沿一個方向變形,導致橫縱向顯微組織差異較大,板材加工流線明顯,板材表面沿軋制方向會產生“條絨溝”。采用換向軋制能夠顯著減小橫向和縱向變形量的差距,使晶粒得到比較均勻的變形,改善板材因單方向變形量較大軋制形成的織構、加工流線等不利于均勻性的組織缺陷,組織均勻性高。

圖2 不同工藝制備的TA15鈦合金板材的橫縱向顯微組織Fig.2 Microstructures of TA15 titanium alloy sheets prepared by different processes:(a)process A-L;(b)process A-T; (c)process B-L;(d)process B-T;(e)process C-L;(f)process C-T;(g)process D-L;(h)process D-T

2.2 室溫性能

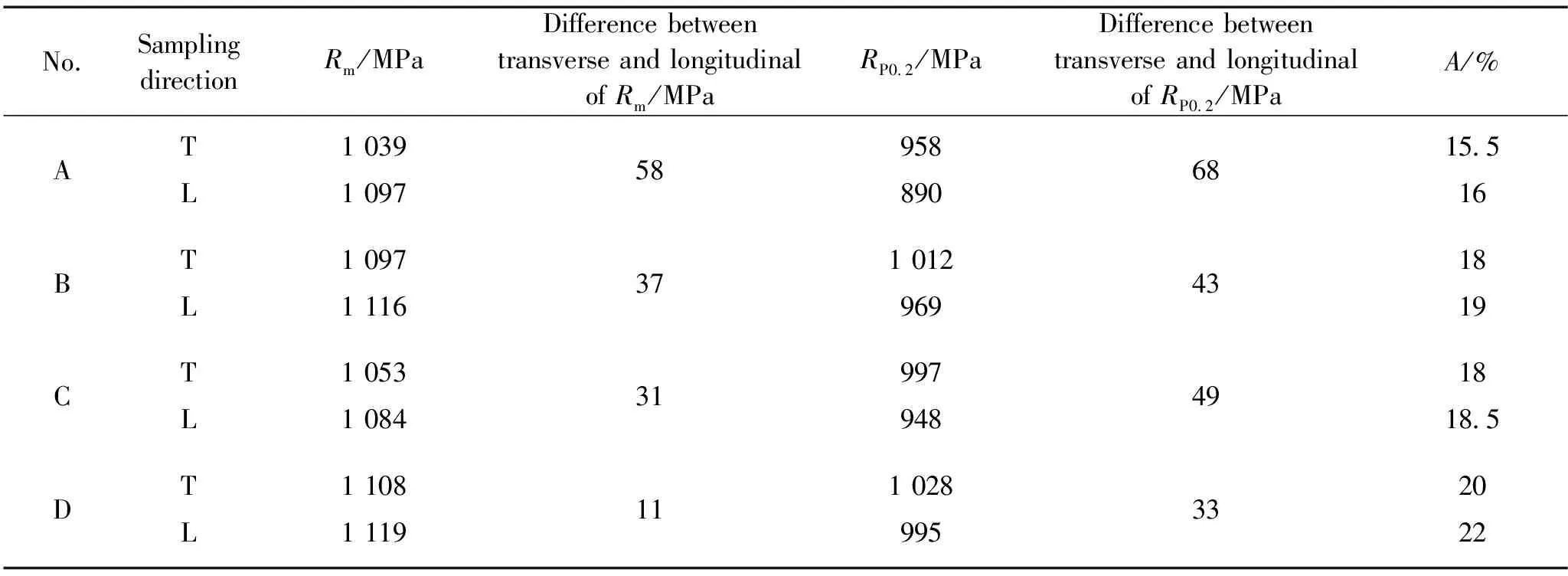

對4種不同工藝制備的TA15鈦合金板材進行室溫力學性能測試,結果見表2。從測試結果可以發現:由工藝A制備的板材室溫拉伸強度較低,且橫縱向性能差距較大;由工藝B、C制備的板材強度相對于工藝A的強度較高,橫縱向性能差異有所改善;由工藝D制備的板材強度最高,并且橫縱向性能差異最小。

表2 不同工藝制備的TA15鈦合金板材的室溫力學性能

結合圖2可知,由工藝D制備的TA15鈦合金板材的晶粒尺寸最小,顯微組織最為均勻,故晶粒細化可以提高板材的拉伸強度。而其他工藝制備的板材由于組織較為粗大,且均勻性較差,強度也較低。

此外,β淬火和換向軋制都可以提高板材顯微組織的均勻性,所以工藝B、C制備的板材強度相對于工藝A的橫縱向力學性能差異較小,工藝D制備的板材橫縱向性能差異最小。

2.3 超塑性能

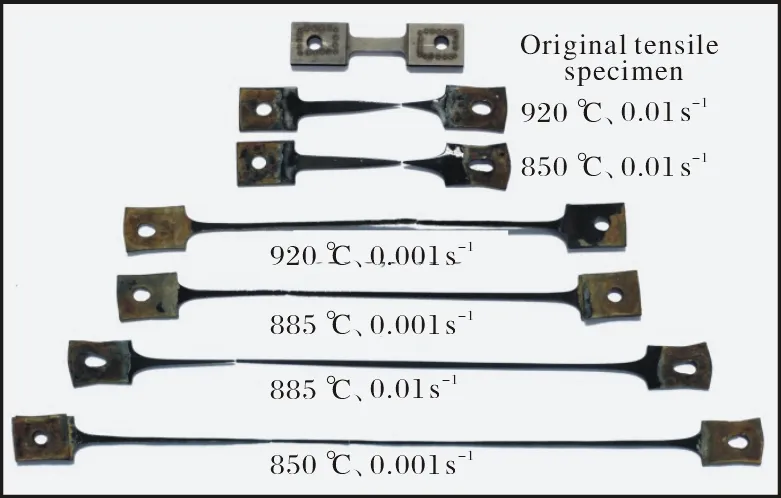

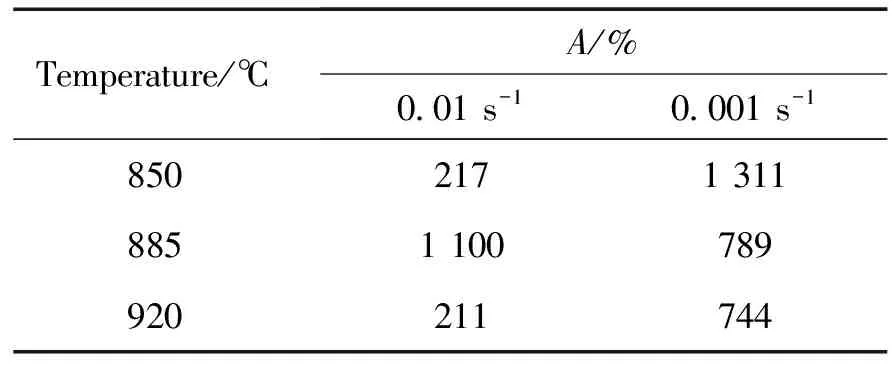

對工藝D制備的TA15鈦合金板材進行L向超塑性拉伸試驗,試驗后的試樣如圖3所示。從圖中可以看出,不同拉伸條件下,板材均具有超塑性,說明采用工藝D制備的板材滿足超塑成形制備的基本要求。對拉伸試樣的延伸率進行計算,結果如表3所示。從計算結果可以發現:在850 ℃試驗溫度下,試樣的延伸率可達1 311%,說明在較低試驗溫度下,板材依然擁有較為優異的超塑性能。在850~920 ℃范圍內,應變速率為0.01 s-1時,試樣的延伸率可達1 100%,說明在較高應變速率下,板材依然有較好的超塑性能。

圖3 超塑性拉伸試驗后試樣的照片Fig.3 Photos of specimens after the superplastic tensile test

Temperature/℃A/%0 01s-10 001s-185021713118851100789920211744

此外,從拉伸試驗數據還可以看出,試樣的超塑性能對拉伸溫度和拉伸應變速率均較為敏感。不同的應變速率下,溫度對超塑性能的影響規律不同。在應變速率為0.01 s-1時,隨著溫度的升高,超塑性拉伸延伸率呈先升后降的趨勢,885 ℃時,超塑性拉伸延伸率達到峰值。在應變速率為0.001 s-1時,隨著溫度升高,超塑性拉伸延伸率呈下降趨勢。

板材超塑性拉伸過程中,一方面,隨著溫度升高,應變激活能增加,晶界滑移較為容易,導致延伸率升高;另一方面,溫度的升高會導致晶粒長大,晶界滑移所需應變能增加,晶界滑移率較低,導致延伸率降低。這兩方面的共同作用使得在不同應變速率下溫度對超塑性能的影響規律不同。當應變速率為0.01 s-1時,由于超塑性拉伸速率相對較快,在溫度小于920 ℃時,溫度升高導致的晶粒長大效果較不明顯,晶界滑移占主導作用,所以延伸率升高;當溫度升高至920 ℃時,溫度接近再結晶終了溫度,晶粒長大占主導作用,導致延伸率降低。當應變速率為0.001 s-1時,由于超塑性拉伸速率相對較慢,晶界滑移較為緩慢,但是拉伸時間很長,晶粒在長時間高溫作用下逐漸長大,所以,晶粒長大占主導作用,導致延伸率降低。

不同應變速率下材料超塑性拉伸的延伸率峰值不同,當應變速率較低時,超塑性拉伸延伸率的峰值溫度大大降低,這對于超塑成形工藝參數的設計具有重要的參考意義。在實際生產中,可以通過降低應變速率的方式,降低超塑成形溫度,從而大大降低模具費用,減少零件過熱風險,縮短加工周期,提高生產效率和生產質量。

3 結 論

(1)增加β淬火工藝,可以提高TA15鈦合金板材顯微組織的均勻性,細化晶粒尺寸,提高板材的室溫拉伸強度。

(2)采用換向軋制工藝,能夠顯著減小TA15鈦合金板材橫縱向組織差異,提高組織均勻性,使板材橫縱向性能差異減小。

(3)由工藝D制備的TA15鈦合金板材在850~920 ℃、0.001~0.01 s-1的超塑性拉伸試驗條件下,板材具有超塑性。而且在較低溫度(850 ℃)或較高應變速率(0.01 s-1)條件下,板材依然有較好的超塑性能。

(4)TA15鈦合金板材試樣的超塑性能對拉伸溫度和拉伸應變速率均較為敏感。不同的應變速率下,溫度對超塑性能的影響規律不同。

[1] 李志強,郭和平. 超塑成形/擴散連接技術的應用進展和發展趨勢[J].航空制造技術,2010(8):32-35.

[2] 于衛新,李淼泉,胡一曲.材料超塑性和超塑成形/擴散連接技術及應用[J].材料導報:綜述篇,2009,23(6):8-14.

[3] 黃伯云,李成功,石力開,等.中國材料工程大典(第4卷)[M]. 北京:化學工業出版社,2005:566-577.

[4] 許平,王奡,蘇智星.TA15鈦合金超塑成形/擴散連接的可行性研究[J].鈦工業進展, 2014, 31(4):16-19.

[5] 王蕊寧,王興,鄧家彬,等.TA15鈦合金片層狀組織的球化行為[J].熱加工工藝, 2014, 43(22):57-59.