金屬3D打印技術的發展現狀及制約因素

黃 忠 ,韓 江

(1.合肥工業大學機械工程學院,安徽 合肥230009;2.安徽糧食工程職業學院機電工程系,安徽合肥230009)

3D打印技術實質是增材制造,即將原材料按照層層堆積的方式成形的新技術。該技術充分利用計算機成形軟件,建立零件三維模型,同時利用切片軟件將零件的三維模型進行逐層切片處理,再利用3D打印設備按照零件模型特點自下而上逐層將實體零件堆積而成。這種技術無需刀具模具,可以實現傳統工藝難以解決的復雜零件制造,并且在零件制造過程中,節省工裝、夾具的設計制造,極大的簡化了生產工序,提高了生產效率,縮短了生產周期。目前該技術在工業設計、產品開發、建筑模型制作、藝術品修復、生物醫療、航空航天零部件、影視模型設計制作、生活消費品設計等方面得到良好的應用。根據生產工藝、加工材料、應用場合的不同,3D打印可分為:利用液態樹脂打印成形的光固化技術(SLA);熔融沉積(FDM)工藝:如對 ABS塑料絲、聚碳酸脂(Polycarbonate,PC)、聚乳酸(PLA)打印成形等;激光選區燒結工藝(SLS)不僅可以成型尼龍、石蠟等低熔點的材料粉末,還可以直接成型金屬粉末,甚至一些高熔點材料,如:不銹鋼、陶瓷等[1]。在各類材料的3D打印中,以金屬3D打印技術最具潛力和發展前景。而根據打印成形方式不同,可將金屬3D打印分為以下類型:選擇性打印成形、熔覆打印成形、超聲波3D打印(UAM)技術(屬于焊接打印)、熔滴打印成形。

1.金屬3D打印技術的發展現狀

3D打印技術最早起源于20世紀后期,主要由美國、日本先后提出這種3D打印概念。金屬3D打印技術,是在20世紀90年代先后在美國、德國、瑞典均有所突破和應用。如:美國率先提出了激光熔覆沉積成形技術(LDMD),德國2002年成功研制出選擇性激光熔化(SLM)打印方法,瑞典于2003年率先推出電子束選擇性熔化成形(EBSM)商用設備。

我國3D打印技術的發展與其他國家基本同步。目前,我國從事金屬3D打印技術方向研究與探索的機構,主要由一些高校(如:清華大學、華中科技大學、華南理工大學、西北工業大學等)和研究所構成。

2 金屬3D打印技術的種類及其特點[2]

2.1 選擇性打印成形

選擇性打印成形就是在3D打印設備成形區均勻鋪設一層金屬粉末,經過燒結、熔化、粘接等方法完成單層平面圖像的打印,再逐層完成鋪粉打印疊加的過程,最終完成零件的制作。選擇性打印成形主要有:選擇性激光燒結技術(SLS)、選擇性激光熔化(SLM)、電子束選擇性熔化(EBSM)、三維打印(3DP)等方法。

2.1.1 選擇性激光燒結技術(SLS)

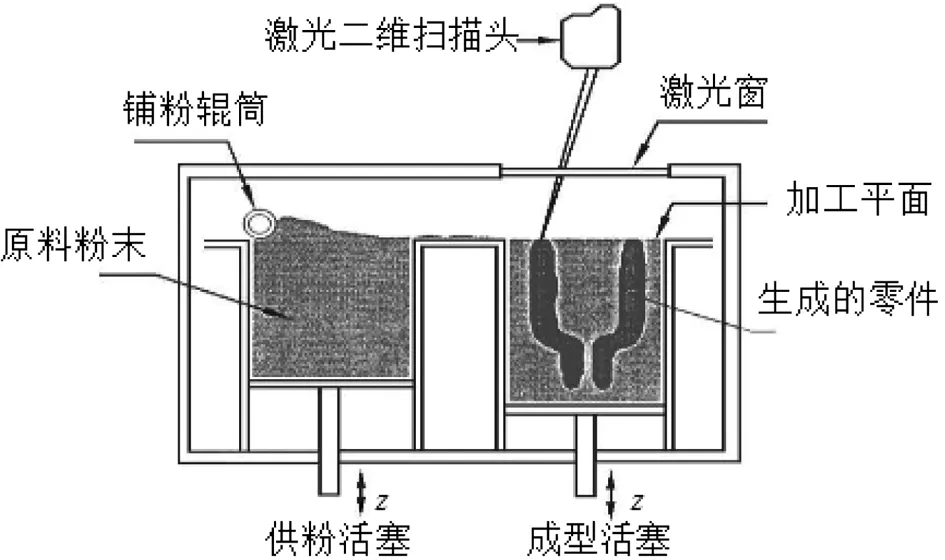

1986年,美國德克薩斯州大學C.R.Deckard率先提出選擇性激光燒結技術。選擇性激光燒結(SLS)成形過程如下:通過計算機對零件三維模型進行格式轉換,并利用計算機軟件對模型進行切片處理,從而得到零件分割成若干層,并獲得各層的點云數據。利用計算機對打印機激光束進行控制,確保激光束按照切片數據對粉末層進行燒結。成型粉末在激光照射下熔化并凝固,再通過鋪粉、燒結、再鋪粉、再燒結,如此反復,最終制成所需的實體零件。 如圖(1)所示。

圖1 SLS工藝原理圖

選擇性激光燒結工藝特點:1、應用范圍十分廣泛,能適應塑料、陶瓷、金屬等不同材質零件的生產。2、為傳統工藝無法解決的單個、小批量復雜件的生產提供了新方法。3、制作過程中,受熱影響較小,因此制件變形小,形狀精度高,該工藝可將零件整體公差控制在±(0.05-2.5)mm。 4、SLS 工藝加工金屬材料時,高熔點材料不熔化,低熔點金屬粉末熔化從而實現粘接成形,因此,實體制件力學性能較差。

2.1.2 選擇性激光熔化(SLM)

1995年,針對SLS制件中存在燒結致密性不夠,力學性能不足等問題,德國率先推出選擇性激光熔化(SLM)技術。該技術集成了SLS工藝優點,逐層充分熔化金屬粉末,在惰性氣體保護下冷卻成形,從而避免金屬在高溫下與其它氣體發生反應,影響性能,從而大大提高金屬制件致密性和力學性能。如圖(2)所示。目前國外,德國在SLM技術、設備及其相應材料制造的領域均具有明顯優勢。目前,我國SLM技術及設備等研究時間也較長,但是發展較緩慢,目前研發力量主要集中在一些高校,如:北航、華南理工、華中科技大等[3]。

圖2 SLM工藝原理圖

2.1.3 電子束熔化(EBM)

2003年,電子束熔化(EBM)3D打印成型設備在瑞典首次面世。EBM技術工藝類似于SLS和SLM,EBM工藝利用高能電子束轟擊金屬粉末時,產生局部高溫熔化金屬粉末,從而實現逐層鋪粉、熔化、冷卻成形。如圖(3)所示。EBM可同時進行多區域熔化,因此,工作效率高于激光。由于EBM采用真空保護氣體狀態下工作,因此制件純度高,致密性好,力學性能好,殘余應力較少,可無需進行后處理,在復雜零件的快速制造領域有較大優勢[4]。但EBM工藝中,電子束在真空倉內轟擊金屬粉末動能較大時,會出現金屬粉末位置變動,從而導致成形失敗。因此,為解決EBM成形過程中出現的金屬粉末移位現象,可適度進行粉末預熱及預燒結、缺陷重熔等工藝,從而提高EBM成形質量。

圖3 EBM工作原理

2.1.4 三維打印 (Three-Dimensional Printing,3DP)

1992年,美國麻省理工學院E.Sachs等人創造性提出"三維打印”(3DP)[5],即通過將黏結材料噴灑在成型區域,再噴灑金屬粉末,通過黏結材料將金屬粉末粘接在一起并迅速固化,完成單層鋪設,再逐層噴灑鋪設,直至零件打印成形。利用3D打印技術制件時,由于采用特殊材料粘接劑進行粘接金屬粉末,因此金屬粉末制備的顆粒較大,確保粘接劑充分填充粉末顆粒間間隙,從而制備出均勻制件。通過此3D打印技術獲得的制件與傳統工藝相比,零件性能穩固可靠,且要輕60%左右。

2.2 熔覆打印成形

熔覆打印,就是利用高能激光束(激光或電子束)轟擊基體材料,促使基材局部熔化,再將打印材料(如:金屬粉末或金屬絲材)送入基材熔池中,從而實現與基材一起冶金結合,通過逐層打印,最終實現產品的堆積成形。該成形工藝制造柔性好,生產周期短,加工效率高、制件具備較高的力學性能。金屬熔覆打印工藝主要有激光工程化凈成型(LENS)和直接金屬沉積(DMD)[6]。

2.2.1 激光工程化凈成型(LENS)

美國Sandia國家實驗室率先推出激光工程化凈成型(LENS)工藝,該技術實際上綜合應用了將激光熔覆制造與選擇性激光燒結(SLS)技術。[7]LENS既保留了SLS技術成型的優點,同時又避免了SLS成型件密度低,力學性能差的缺點。該技術生產過程中的缺陷主要需要使用高功率激光發射器,成本高昂。另,由于制件成形過程中金屬粉末受高能激光束作用造成移位流失,且成形時受熱較高,成形件內應力較大,制件精度不高。該工藝主要用于零件的生產、模具的試制成型、修理等。

2.2.2 直接金屬沉積(DMD)

直接金屬沉積(DMD),是利用高能激光束對基材表面進行局部加熱,促使材料局部熔化,并將金屬粉末送入熔化的基材中,從而獲得新的金屬層。如圖(4)所示。該技術工藝核心是安裝具備反饋功能的送粉裝置,確保燒結均勻、成形高度穩定。DMD制件具備制造件的特征,且其性能要優于一般制造件。

圖4 DMD工作原理圖

2.3 超聲波焊接打印(UAM)成形

超聲波焊接打印技術是利用超聲波技術,促使金屬箔與基材之間產生高頻振動摩擦,同時在超聲波能量輻射的作用下促使金屬箔片與基材之間的分子互相滲透,從而獲得較高的焊接質量,確保制件的機械性能。然后再利用銑床對焊接成形件進行去除材料加工,得到最終零件。如圖(5)所示。超聲波焊接打印技術,具有可以實現低溫金屬3D打印(小于金屬基體熔融溫度50%)的特點,同時利用超聲波焊接打印可以對具有裂縫、裂紋等損傷的表面進行修復,實現零件的重復利用。

圖5 UAM工作原理

2.4 熔滴打印(Drop printing)成形

20世紀九十年代初,美工率先提出熔滴3D打印技術,即是利用計算機控制系統控制熔化金屬材料并以噴墨打印的方式在基板上沉積,通過連續分層熔滴打印,最終堆積成型。由于熔滴打印層間結合,是利用熔滴自身熱量局部熔化沉積層,使得新層與沉積層之間產生冶金結合。因此利用計算機精準控制熔滴溫度,可有效控制打印制件內的殘余內應力,充分提高制件質量和精度。目前常用熔滴打印技術主要可分為連續熔滴打印和按需熔滴打印兩大類。

3 金屬3D打印技術發展的影響因素

目前金屬3D打印技術還未在市場應用中全面推開,究其原因,主要有如下幾方面因素:

3.1 3D打印金屬材料

在金屬3D打印中,采用高能激光束 (或電子束)熔融金屬粉末分層打印時,金屬粉末質量將直接影響制件質量。因此,金屬3D打印材料以下幾方面因素影響著金屬3D打印技術的發展:①金屬粉末顆粒,如:粒度不夠、球形度不夠、有雜質等均會增加出現缺陷的概率。②金屬粉末的研制和應用范圍有待提高擴大。目前金屬3D打印耗材主要是不銹鋼、鈦合金等,還未能實現所有金屬材料3D打印,因此還無法滿足市場的需求。③3D打印制件與傳統工藝制件之間內部組織還存在差異,因此針對金屬材料3D打印過程監控、打印材料力學性能檢測等方面還有待研究。

3.2 3D打印設備

雖然3D打印方式成形方式本質是增材制造,類似于焊接。但由于各類金屬制件應用場合不同,對制件的性能要求也就不同,因此金屬3D打印機目前還無法滿足各類不同需要。

3.3 3D打印效率

3D金屬打印具備柔性制造、節約成本、可生產鏤空件、定制件等特點,但由于金屬3D打印是采用金屬耗材(粉劑、絲材或箔片)通過高溫高壓,促使耗材層層疊加,最終成型。這種工藝打印效果相較于傳統工藝效率較低,在大批大量的生產任務下,還無法滿足實際需要。

4 結束語

3D打印技術作為一種新型增材制造技術,有著傳統工藝無法比擬的優勢,在未來必將在各種領域廣泛應用,為人們的生活提供便利。本文主總結了當前部分常用金屬3D打印技術的種類、打印方式以及相關影響因素,供大家參考,以便促進金屬3D打印技術更快融入社會生產,為大眾服務。

參考文獻:

[1]王延慶,沈競興,吳海全.3D打印材料應用和研究現狀[J].航空材料學報,2016,36(4):89-98.

[2]蔣小珊,齊樂華.3D打印成形微小型金屬件的研究現狀及其發展[J].中國印刷與包裝研究,2013,5(6):16-22.

[3]單雪海,周建平,許燕.金屬快速成型技術的研究進展[J].機床與液壓,2016,4,44(7):150-154.

[4]劉巖,張鈞,李建軍,電子束熔化逐層成型技術的現狀及發展趨勢[J].真空,2016,7,53(4):71-74.

[5]孟慶華,汪國慶,姜宏,汪培慶.噴墨打印技術在3D快速成型制造中的應用[J].信息記錄材料,2013,14(5):41-51.

[6]孫瑩.激光熔覆技術在金屬3D打印中的應用[J].機電產品開發與創新,2015,11,28(6):26-28.

[7]尚曉峰,劉偉軍,王天然,王志堅.激光工程化凈成形技術的研究[J].工具技術,2004.38(1):22-25.