CA7155PHEV動力電機系統產品方案設計

白國軍,李軍,紀紅剛

(廣東省珠海市質量計量監督檢測所,廣東珠海 519000)

0 引言

CA7155PHEV(Plug-in Hybrid Electric Vehicle)車型(即奔騰B50PHEV)應用的動力電機系統是借用CA7154HEV(Hybrid Electric Vehicle)車型(即奔騰B70HEV)平臺。CA7154HEV車型開發始于2006年,當時國內新能源技術還處于科研起步階段,電力拖動技術在汽車上的應用經驗還較為有限,特別是永磁同步電機及對應的電力拖動和矢量控制技術,相應地,滿足汽車工業要求的電力拖動產業鏈也幾乎為空白。正是基于此種背景,CA7154HEV車型用動力電機系統的首輪設計只達到了功能原型的要求,為后續設計方案的重大變更埋下了伏筆。

文中將簡要論述首輪設計方案及其存在的問題,重點介紹在后續的變更設計中是基于怎樣的考慮、解決了哪些問題、實施了怎樣的驗證及經過不斷改進驗證后當前產品狀態如何。

1 整車構型簡介

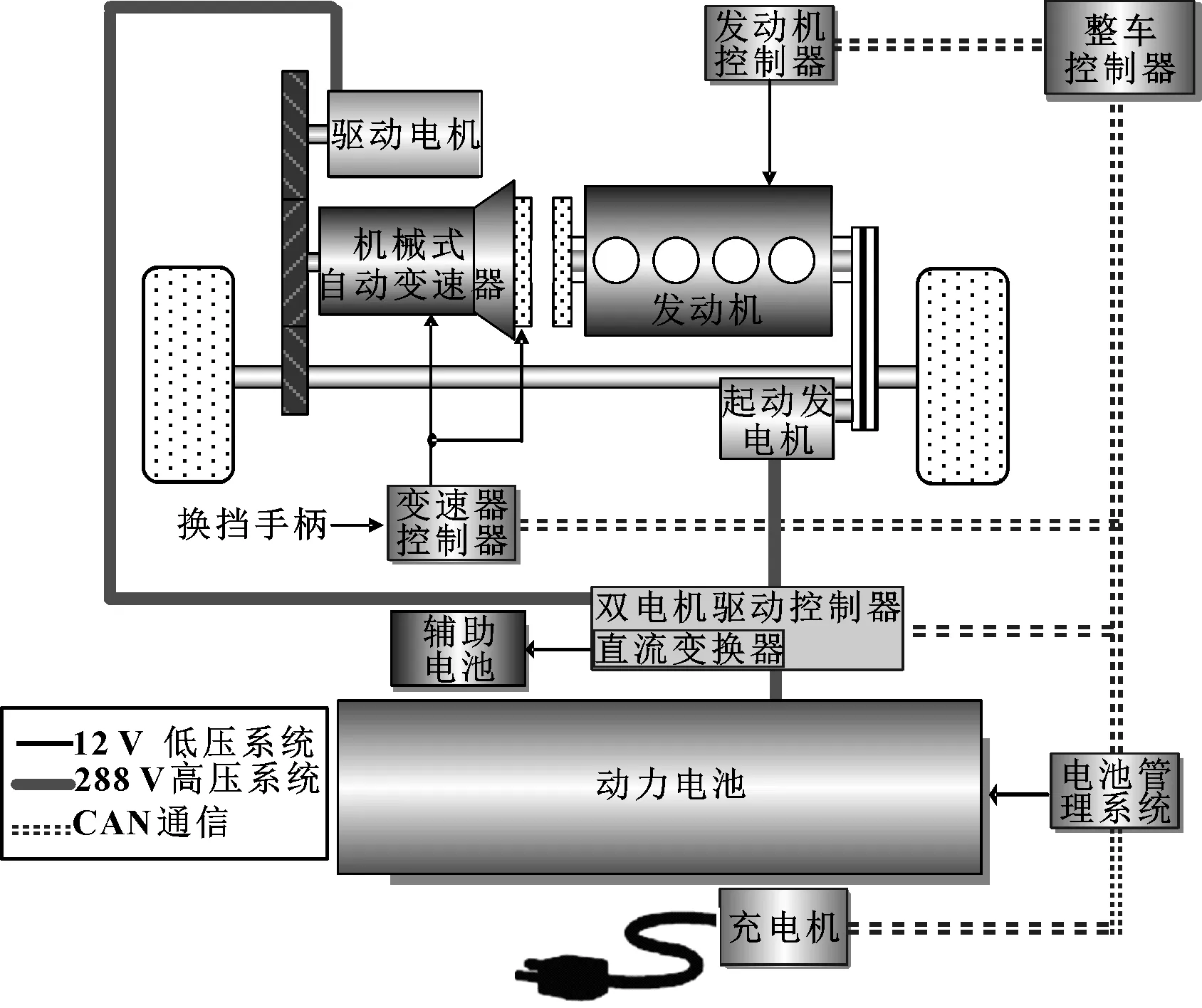

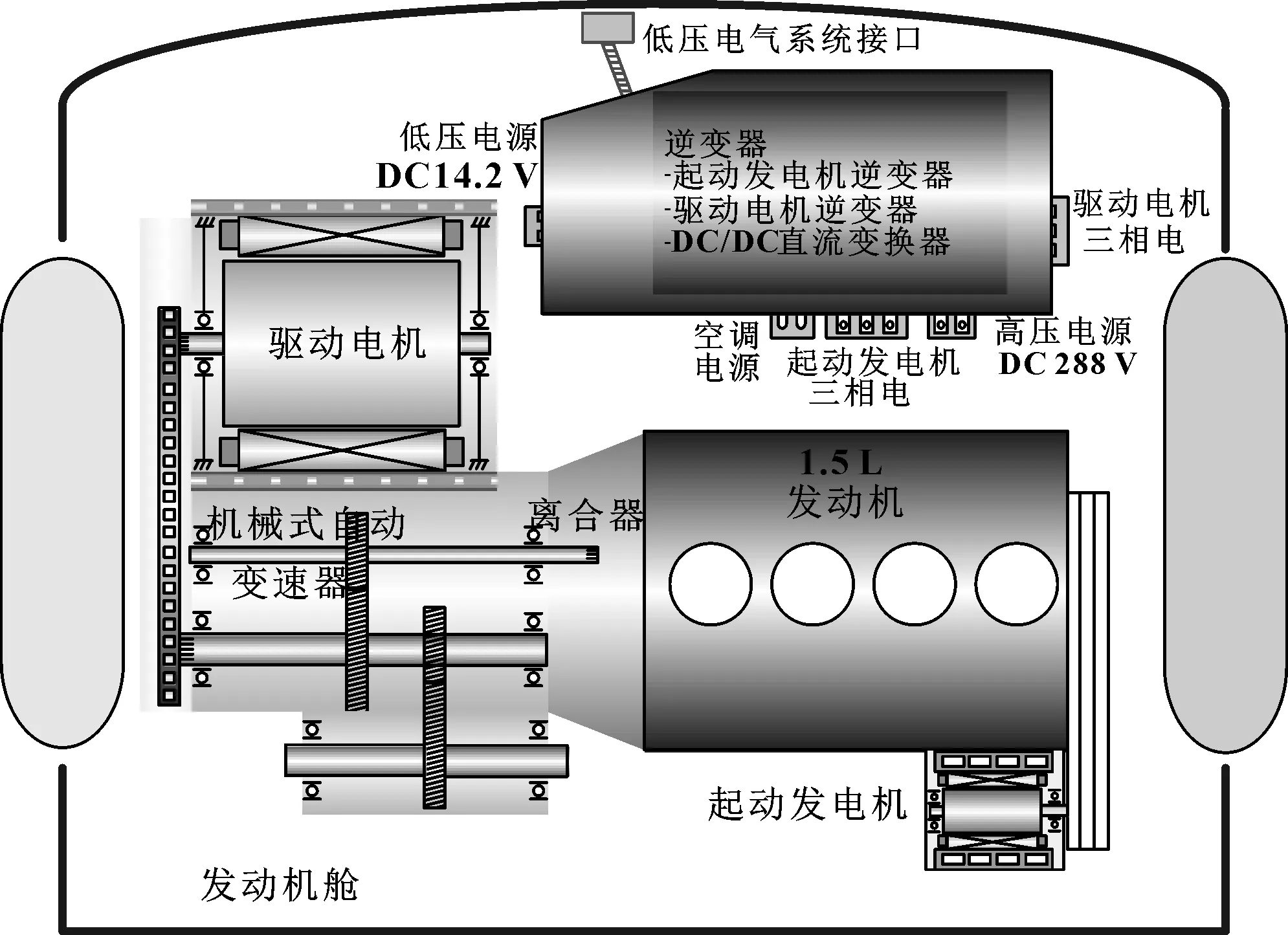

CA7155PHEV與CA7154HEV所用動力總成構型相同,如圖1與圖2所示。

圖1 混合動力系統原理

圖2 混合動力總成結構原理

動力總成是在傳統動力總成(發動機+離合器+機械式自動變速器)的基礎上、以ADD-ON的形式增加起動發電機(Belt-driven Starter/Generator,BSG)和驅動電機(Traction Motor,TM),具備全部混合動力功能特性,是目前國內最先進的混合動力總成。

BSG通過多楔帶與發動機曲軸聯結,實現機械動力輸出起動發動機和發電輸出為高壓系統部件供電。TM通過鏈條與變速器二軸聯結,實現機械動力輸出直接驅動車輛和車輛制動或滑行時通過回收車輛動能發電輸出為高壓系統部件供電。

2 原動力電機系統產品方案與問題

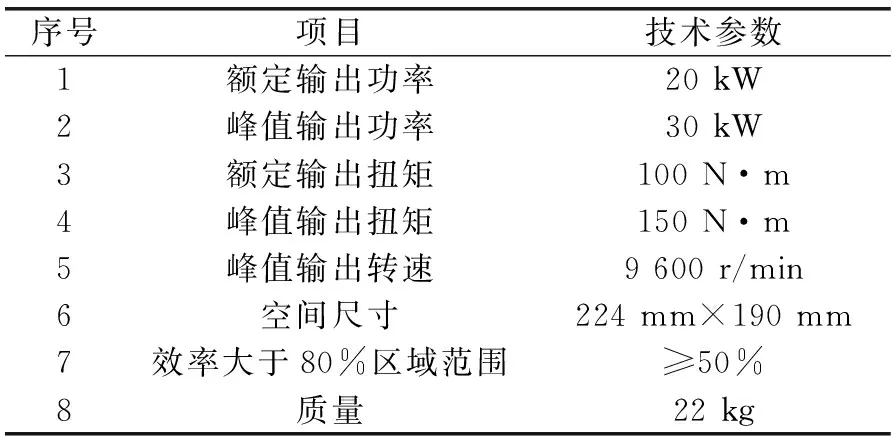

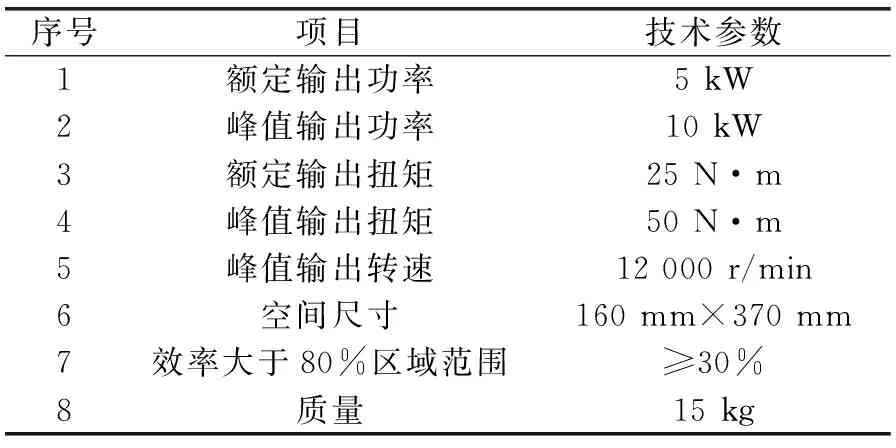

2.1 原系統產品技術規格

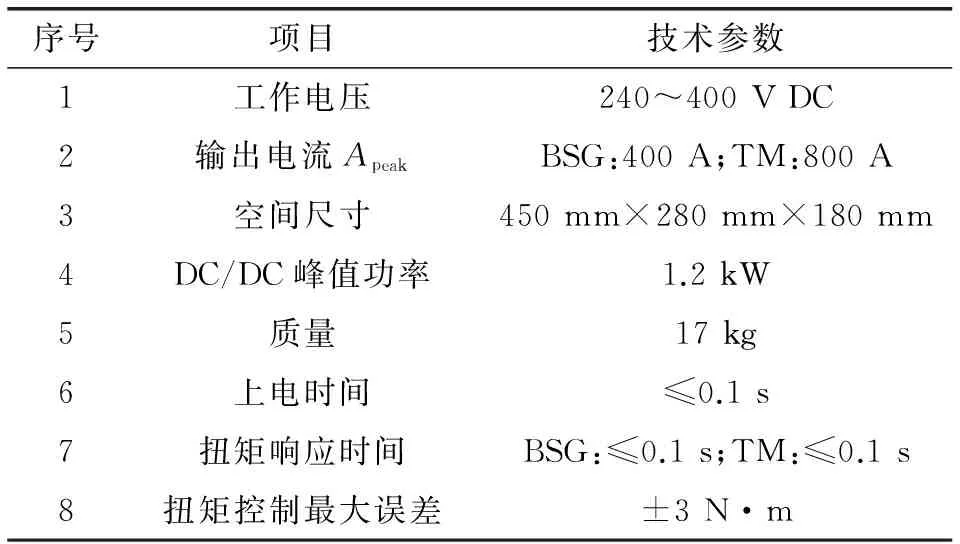

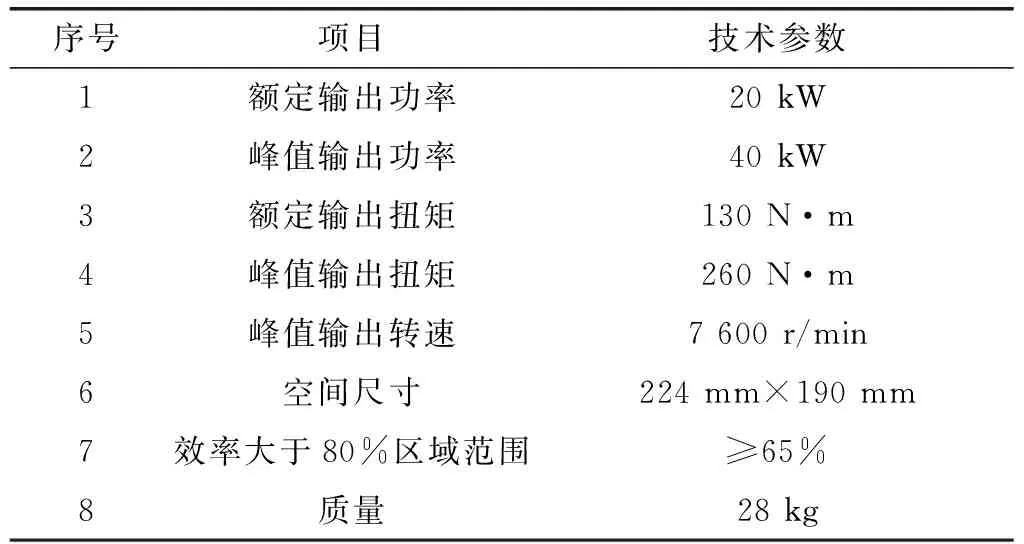

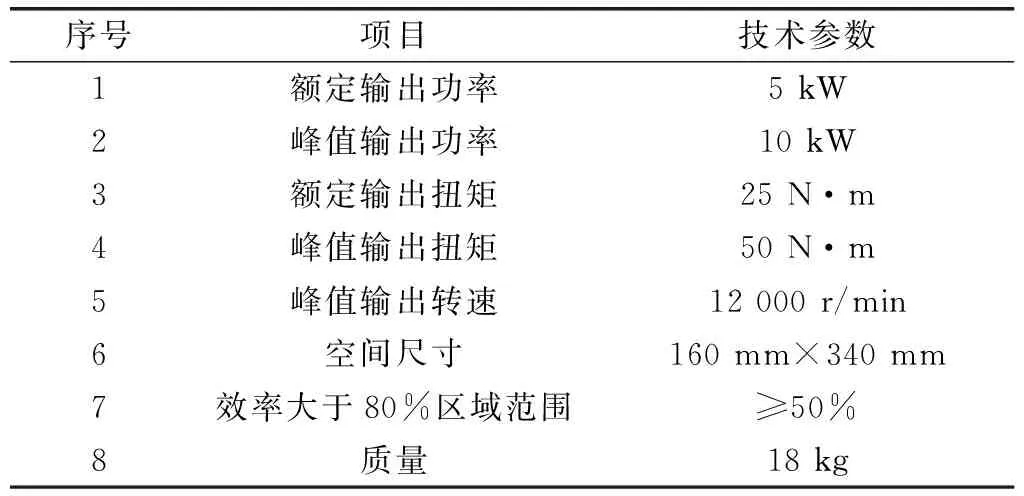

關鍵技術參數見表1—3。

表1 原產品逆變器關鍵技術參數

表2 原產品TM關鍵指標

表3 原產品BSG關鍵指標

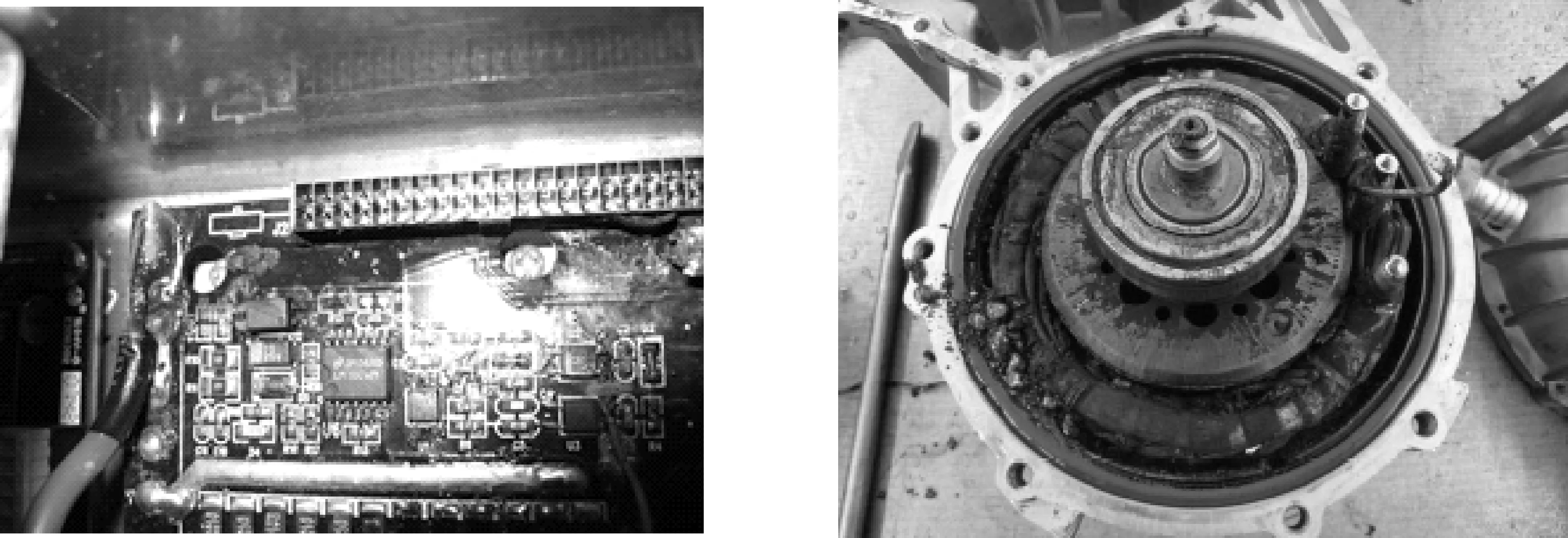

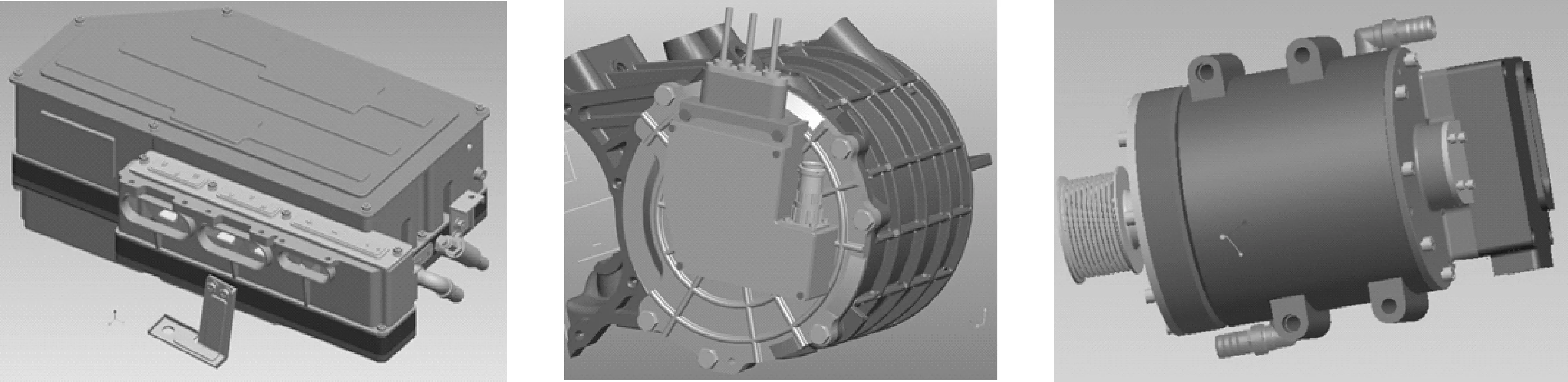

逆變器、TM和BSG產品結構外形見圖3、圖4和圖5。

圖3 逆變器產品結構外形 圖4 TM產品結構外形 圖5 BSG產品結構外形

2.2 原系統產品技術方案

原系統產品技術方案是在2006年確定的,受限于當時電力拖動技術在汽車產業領域的應用水平和相關產業的發展現狀,因此存在較多的不合理之處,表4—6列出了原系統產品存在技術問題的主要方案點。

表4 原產品逆變器方案

表5 原產品TM方案

表6 原產品BSG方案

2.3 原系統產品技術問題

在經過后期各項試驗驗證、2008年北京奧運會和2009年大連達沃斯論壇期間的示范運營考驗后,原系統產品因先天方案缺陷所存在的問題均得到了充分暴露,表7—9列出原系統產品存在的主要技術和設計問題。

表7 原產品逆變器主要問題

表8 原產品TM主要問題

表9 原產品BSG主要問題

從表7—9可以看出:逆變器總成方案的不合理主要是由于選用不能滿足汽車應用條件的零部件(具體包括母線電容、IGBT、高低壓電氣連接器、DC/DC和標準連接件)。主要原因是在2006年之前,新能源汽車技術在國內還處于起步探索階段,相應電力拖動技術在汽車上的應用還不成熟,即使在國外,除了豐田汽車之外,電力拖動技術在汽車上也未得到廣泛應用。因此,當時就找不到能夠滿足汽車應用標準的這些關鍵零部件資源。

對于產品結構方案,由于項目初期更為側重技術開發和產品功能實現,因此未能對結構方案做充分論證與優化,這為后來因結構不合理所導致的裝配困難、拆卸不便甚至無法拆卸、互換性差、防護不足、容易裝錯和皮帶輪容易脫落等問題埋下了伏筆。

2.4 典型故障案例

圖6-11給出了原系統產品存在的積累典型故障,故障率都很高,該系統裝車后不具備開展整車可靠性試驗的條件,因此各類問題在整車壽命期內的實際故障率情況未做統計。

圖6 DC/DC燒毀-100%故障率圖7 電機絕緣失效燒毀

圖8 PG型高壓電連接,裝配困難,防護不足 圖9 電解型電容,發熱大、燒毀

圖10 BSG皮帶輪聯結不當,使用中脫落 圖11 工業級電氣連接器,插拔力不足,無防錯

3 動力電機系統產品設計優化

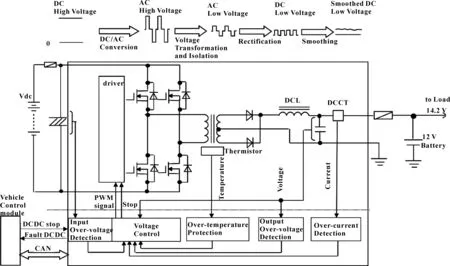

3.1 優化后的產品技術規格

根據對標普瑞斯結果,對車輛EV(Electric Vehicle)起步加速性能進行提升,考慮CA7154HEV與CA7155PHEV兩款車型能夠實現平臺共用,在新方案中,對TM性能指標進行了提升:即峰值扭矩由原150 N·m提升至260 N·m,峰值功率由原30 kW提升至40 kW。相應地,提高匹配TM用IGBT的性能指標,由原600 V、600 A變更至650 V、800 A,確保IGBT輸出不過載。

原BSG方案采用的是12槽的少槽低槽滿率的定子方案,其相電流呈現為梯形波特性,效率低,不能滿足整車高壓電平衡功能的應用要求。為提高BSG輸出效率,將BSG定子方案變更為24槽的多槽高槽滿率方案,改變后相電流呈現正弦波特性,實現系統效率85%以上高效區面積由30%提升至50%。

通過使用滿足汽車標準的薄膜電容,有效降低了母線電容的容值(由原7 200 μF降至600 μF),進而有效提升高壓系統上、下電響應特性,也確保了產品可靠性。

通過對電壓電氣系統電量平衡的再次核算,對DC/DC輸出性能指標進行提升,將原峰值輸出功率由1.2 kW提升至1.5 kW。

另外,為滿足整車高性能控制特性的要求,降低了扭矩控制誤差和扭矩響應時間,特別對于TM,在低扭矩輸出時,要求其扭矩精度可以到1 N·m,扭矩分辨精度可以到0.25 N·m。

方案變更后的關鍵技術參數見表10—12。

表10 新產品逆變器關鍵技術參數

表11 新產品TM關鍵指標

表12 新產品BSG關鍵指標

3.2 優化后的產品技術方案

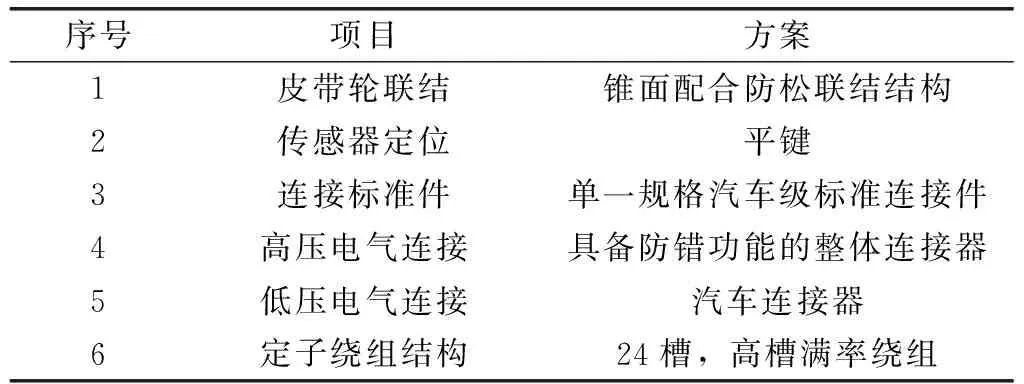

根據原方案產品在試驗和示范運營過程中暴露出的問題,對逆變器、TM和BSG 3個產品總成開展了總計20余項的設計方案整改,主要整改項見表13—15。

表13 新產品逆變器技術方案

表14 新產品TM方案

表15 新產品BSG方案

經過對逆變器、TM和BSG的結構優化及關鍵零部件重新選型,最終完成3個總成的優化設計,實現:逆變器防護等級達到IP66、在整車上可以方便裝配與拆卸;TM電機防護等級達到IP67、定轉子與變速器殼體可以方便裝拆;應用耐高溫軸承,確保軸承可靠性;傳感器結構精確定位,可實現總成系統間自由互換;將BSG皮帶輪與軸的聯結由端面螺母配平鍵改為錐面配法蘭的結構形式,確保了皮帶輪與軸的牢固聯結;實現高壓電連接一體防錯結構,提高裝配效率、確保裝配準確。

3個產品總成的結構外觀分別見圖12、圖13和圖14。

圖12 優化后的逆變器結構外觀 圖13 優化后的TM結構外觀 圖14 優化后的BSG結構外觀

3.3 關鍵設計方案

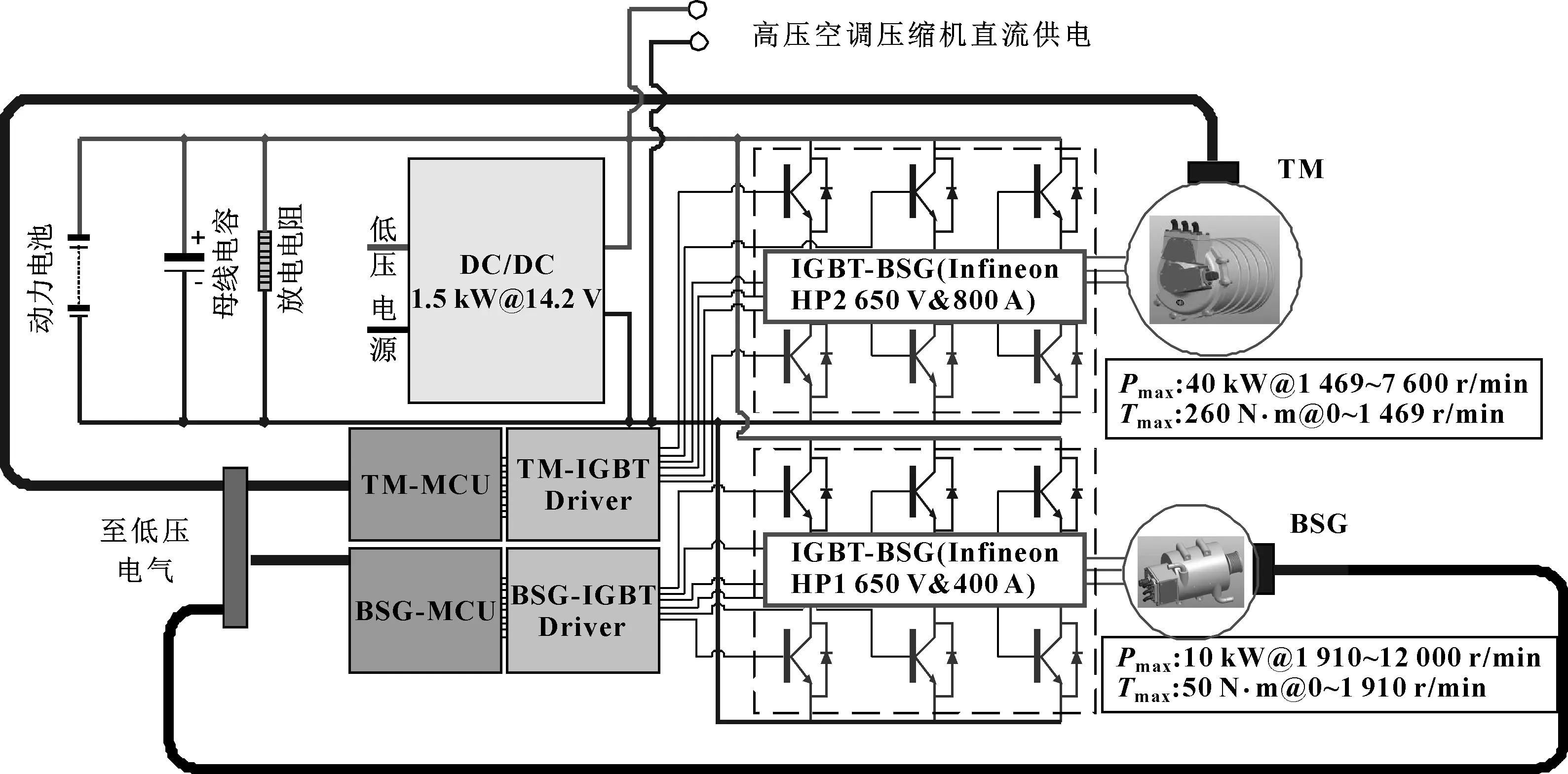

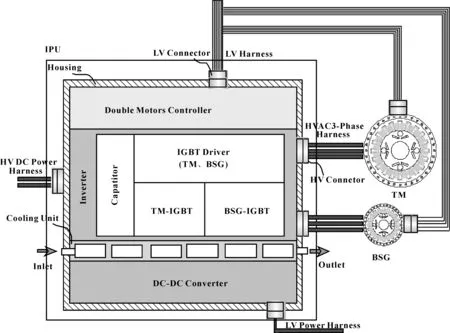

(1)系統拓撲

進行設計優化后確定的系統電氣原理拓撲見圖15,結構方案原理拓撲見圖16。

圖15 系統電氣拓撲原理

圖16 結構方案拓撲原理

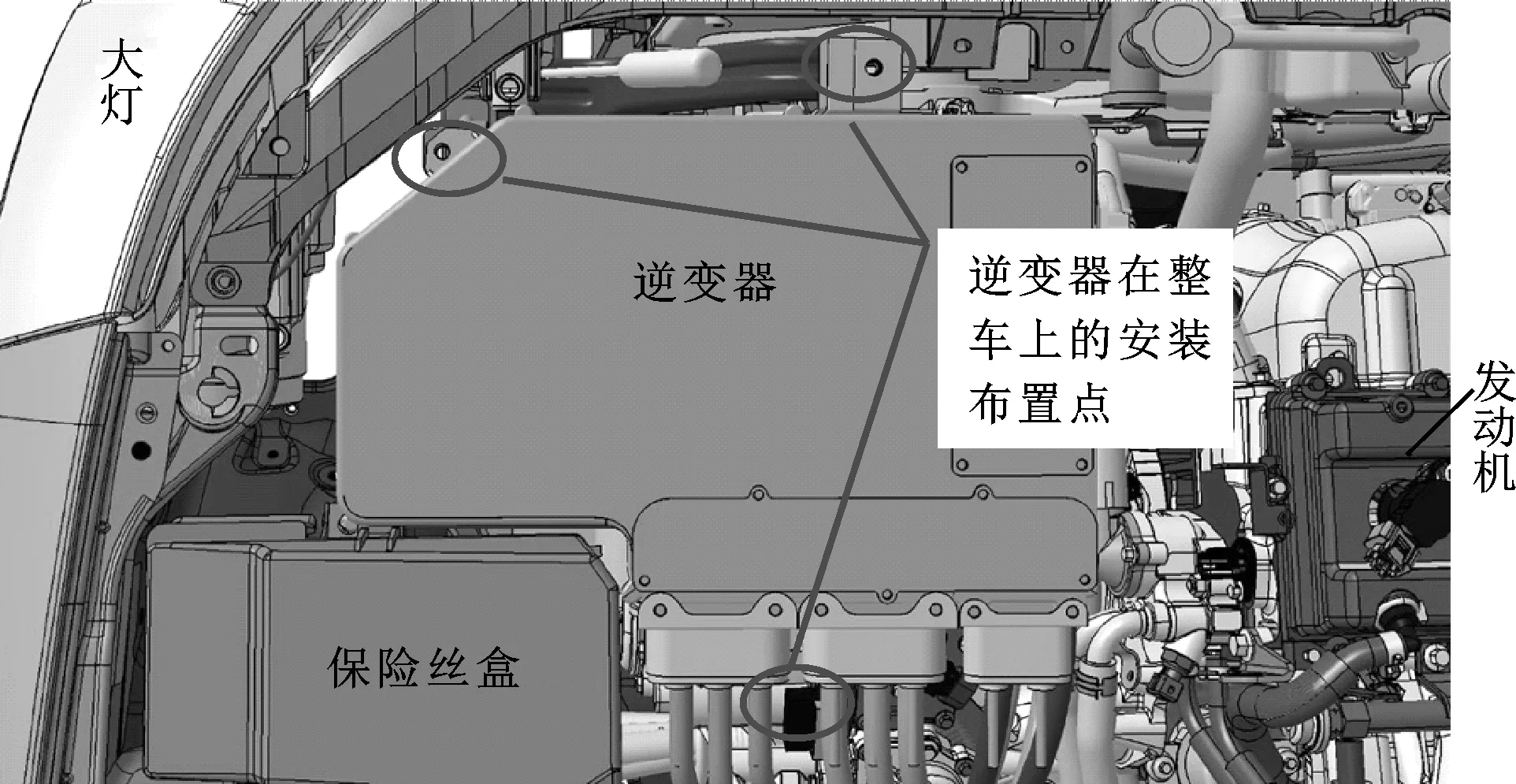

(2)逆變器在整車上的安裝布置

見圖17,新方案將逆變器布置在發動機艙內左前方的位置,解決了原布置方案“懸置和冷卻進出水管連接端口在逆變器底部盲區拆裝極其困難、逆變器布置在變速器正上方影響對AMT執行器的維修保養、高壓線束連接出口在逆變器下方拆裝困難和影響高壓線束走向”等問題。

圖17 逆變器布置

(3)高壓電氣連接器結構

為了解決PG單線連接存在“拆裝困難、容易出錯和防護不足”的問題,新方案在參考豐田普銳斯3代產品的基礎上,對高壓電氣連接結構進行了充分論證與優化設計,通過逆變器對BSG和TM三相電輸出的連接端子以“品字形”布置,實現“節省寬度方向空間充分利用高度方向空間、結構防錯和裝拆便捷”等功能或要求,根據不同位置結構接口邊界,共設計了4款高壓連接器,結構外觀見圖18—21。

圖18 高壓直流連接器 圖19 高壓交流連接器1

圖20 高壓交流連接器2圖21 高壓交流連接器3

(4)TM與變速器殼體聯結與密封

TM定子與水套間以過盈配合加鍵聯結,水套與變速器殼體以端面6個法蘭螺栓實現聯結(見圖22),這種結構解決了原方案無法將TM定子及水套從變速器殼體拆下的問題。

圖22 TM法蘭聯結固定形式

TM水套與變速器殼體通過徑向O形圈配合實現密封,由于變速器殼腔體較深,前O形圈在殼體內的行程較長,為了避免其長距離磨損損壞,對水套前端結構以階梯結構處理,見圖23。

圖23 TM徑向O形圈密封形式

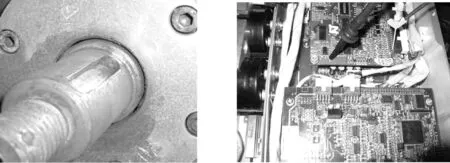

(5)BSG皮帶輪與軸間的聯結

因BSG需要電動輸出起動發動機和發電輸出被發動機拖動,皮帶作用給皮帶輪的力有正反兩個方向。這樣,皮帶輪與軸間的作用力也會有正反兩個方向,如果采用平鍵傳力,會出現因正反兩個方向作用力的交替變化導致端面固定螺母松脫。新方案以皮帶輪與軸間為錐面配合、施加充分的壓力、進而確保配合面間有足夠的摩擦力保證可靠傳動,施加壓力的法蘭及螺栓不會受到正反雙向力作用的沖擊,聯結牢固,見圖24。

圖24 皮帶輪聯結形式

(6)逆變器集成高壓空調壓縮機直流供電

通過將空調壓縮機的直流供電端口集成在逆變器內(見圖25),取消原方案存在的高壓配電盒,并節省原較長一段空調壓縮機供電線束,降低系統成本。另外,通過逆變器將高壓直流分電供給空調壓縮機,也因逆變器母線電容濾波效應確保了供電質量。

圖25 逆變器集成空調供電形式

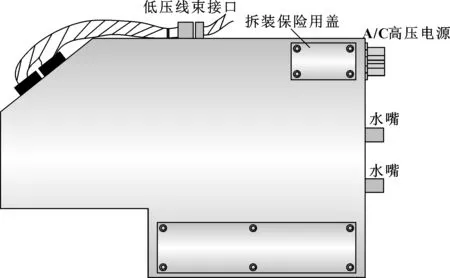

(7)DC/DC電路原理

為了解決原方案DC/DC故障率高達100%的問題,開發了汽車級專用變壓器電路,見圖26。

圖26 DC/DC電路原理

(8)其他

此輪方案充分優化了標準連接件的應用,分別將逆變器、TM和BSG所用連接件集中為單一規格滿足汽車級標準的型號,提高了產品的可靠性、制造性和生產率;另外,逆變器也充分應用了市場上可獲得的、滿足汽車級標準要求的功率元器件,分別有國產薄膜電容和英飛凌HP1及HP2兩款IGBT;通過對位置傳感器作精確結構定位,實現總成在系統間自由互換。

3.4 新方案實施的效果

目前,新方案在整車上已得到充分驗證,整車可靠性試驗里程已累積超過50×104km,滿足碰撞法規要求。

CA7155PHEV車型在2012年12月成功投放示范運營市場,總計投放車輛43輛。算上技術中心和新能源分公司投放的用戶使用試驗用車(車型包括CA7154HEV),目前累計投放約60輛,動力電機系統的使用情況總體反映良好。

4 結論

(1)新方案產品滿足并經過系列汽車法規標準(見表16)的驗證,滿足整車應用需求。

(2)新方案中TM的性能指標優于普銳斯3代(見表17)。

(3)新方案充分依據汽車標準要求,確定各關鍵零部件選型,確保產品可靠性;

(4)產品結構實現高度功能集成、高效裝拆并防錯和低成本;

(5)通過示范運營的表現,新產品滿足應用需求,是成功的。

表16 產品滿足的標準

表17 TM性能指標與Prius的比對

參考文獻:

[1]FATTIC G T,WALTERS J E,GUNAWAN F S.Cold Starting Performance of a 42-Volt Integrated Starter Generator System[R].SAE Technical Paper Series,No.2002-01-0523,2002.

[2]EHSANI M,EMADI A,GAO H.42V automotive power systems,42V Technology and Advanced Vehicle Electrical Systems[R].SAE Journal.SP-1636,No.2001-01-2465,2001.