客改貨貨艙口框裝配容差分析

徐煥, 薛蛟

(中航沈飛民用飛機(jī)有限責(zé)任公司,沈陽 110013)

0 引 言

在飛機(jī)零部件裝配過程中,由于制造誤差和裝配誤差都會(huì)累積,可能造成飛機(jī)裝配困難、幾何超差、不滿足設(shè)計(jì)要求等問題,經(jīng)常導(dǎo)致飛機(jī)裝配工作費(fèi)時(shí)費(fèi)力,降低了裝配質(zhì)量,甚至嚴(yán)重影響飛機(jī)的最終性能[1-2]。在民用客機(jī)改貨機(jī)(客改貨)工作中,需將全新設(shè)計(jì)的貨艙口框裝配到客機(jī)桶段上,在裝配過程中,會(huì)形成誤差積累,對裝配精度要求較高[3-5]。其中貨艙口框外蒙皮與客機(jī)桶段外蒙皮之間的裝配誤差累積情況比較嚴(yán)重,且此處的容差控制要求高,導(dǎo)致裝配難度和風(fēng)險(xiǎn)增加。

本文提出容差分析基本方法,基于貨艙口框與原客機(jī)的裝配方案,對貨艙口框外蒙皮與客機(jī)桶段外蒙皮航向階差進(jìn)行分析,并采用百分比構(gòu)成法分析容差累積環(huán)節(jié)中影響裝配的容差環(huán)節(jié)[6-7]。通過容差分析方法,可以計(jì)算分析預(yù)測出裝配質(zhì)量,結(jié)合百分比構(gòu)成法,分析出容差環(huán)節(jié)中影響裝配較大的容差環(huán)節(jié),針對該容差環(huán)節(jié)進(jìn)行結(jié)構(gòu)設(shè)計(jì)優(yōu)化和裝配改進(jìn),使其能滿足設(shè)計(jì)要求,同時(shí)降低裝配風(fēng)險(xiǎn)。

1 容差分析基本工具

容差分析工具有WC(極限法)與RSS(平方根法)的容差分析方法,容差分析必須經(jīng)過以下步驟:

1)基于裝配方案,獲得要分析的組件裝配容差尺寸鏈,并取得尺寸鏈上相關(guān)零件的容差制造數(shù)據(jù);

2)獲取所分析組件的裝配容差目標(biāo)值;

3)基于WC與RSS方法,采用上述獲得的數(shù)據(jù),計(jì)算出裝配誤差值,與目標(biāo)值相比較,分析裝配質(zhì)量,再結(jié)合百分比構(gòu)成方法,分析出引起超差的容差項(xiàng)。

1.1 常規(guī)的兩種容差分析方法

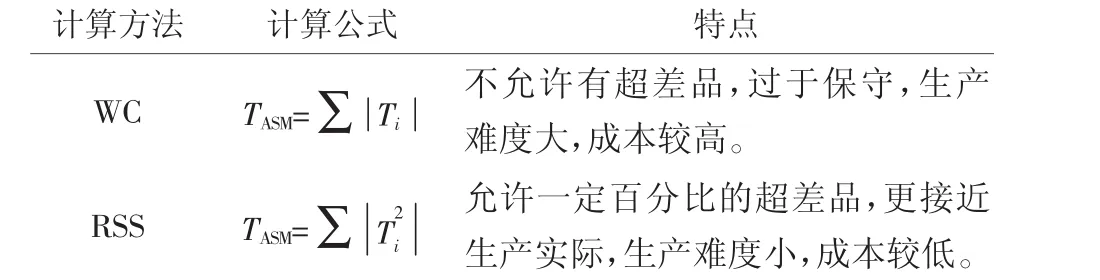

按計(jì)算模型對容差累積計(jì)算方法進(jìn)行分類,目前,最常用的容差累積計(jì)算方法有兩種:WC與RSS,簡單對比見表1。

表1 計(jì)算方法的對比

表中,TASM代表整個(gè)容差鏈的容差,Ti代表第i個(gè)容差鏈子環(huán)節(jié)的容差。WC方法的優(yōu)點(diǎn)是可以保證裝配件不出現(xiàn)超差品,缺點(diǎn)是過于保守,生產(chǎn)難度大,成本較高。RSS方法相比于WC方法,在整個(gè)容差鏈的容差要求一定時(shí),RSS方法要求的子環(huán)節(jié)容差較寬松,成本較低,缺點(diǎn)是允許出現(xiàn)一定百分比的超差品。統(tǒng)計(jì)法比極值法更接近于實(shí)際,因?yàn)楣铈溨械墓钔瑫r(shí)達(dá)到它們的極限值的概率非常小。按照經(jīng)驗(yàn),本文對尺寸鏈環(huán)節(jié)少于5個(gè)的案例使用極值法進(jìn)行估算;大于等于5個(gè)的案例使用均方根法乘以1.5倍安全系數(shù)的方法進(jìn)行估算。

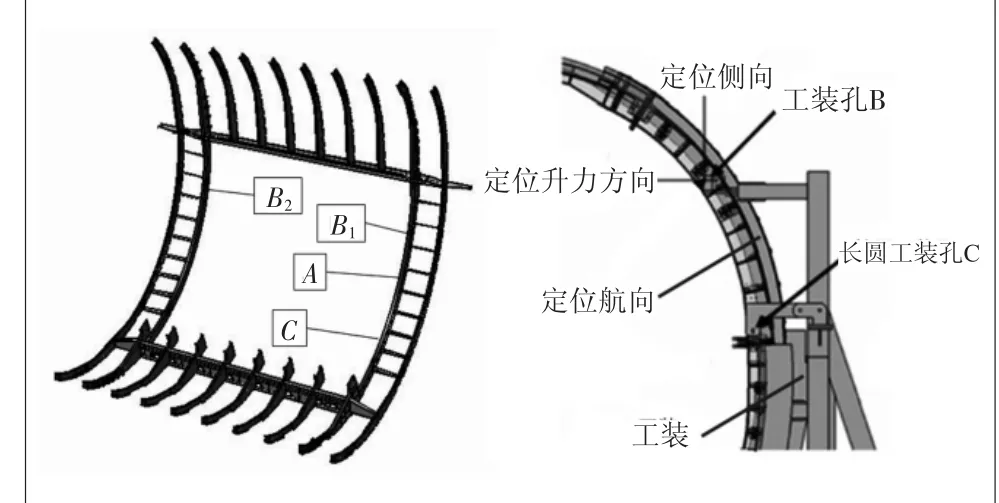

1.2 百分比構(gòu)成

通過計(jì)算造成裝配件偏差的每個(gè)偏差的百分比,設(shè)計(jì)員和制造部門確定應(yīng)該在哪個(gè)環(huán)節(jié)集中改進(jìn)零件制造質(zhì)量。百分比構(gòu)成就是一個(gè)部件標(biāo)準(zhǔn)偏差和總裝配標(biāo)準(zhǔn)偏差的比率:

2 貨艙口框與客機(jī)桶段裝配容差理論設(shè)計(jì)

2.1 設(shè)計(jì)基準(zhǔn)

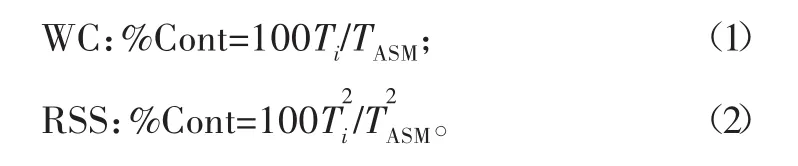

在基準(zhǔn)體系中,主邊框采用一面兩孔進(jìn)行基準(zhǔn)定位,其中腹板面為A基準(zhǔn),腹板面上的2個(gè)定位孔分別為B,C基準(zhǔn),如圖1所示。

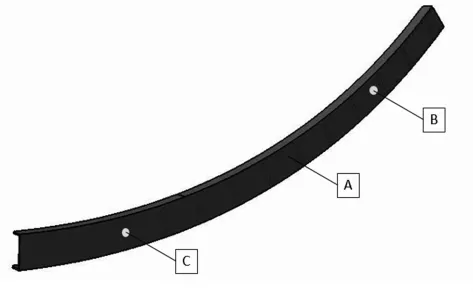

口框主邊框基準(zhǔn)為關(guān)鍵基準(zhǔn),不僅用于口框骨架裝配,也用于口框組件裝配,還用于其與客機(jī)機(jī)身的對接裝配,口框組件基準(zhǔn)及工裝定位原理如圖2所示。

使用框腹板面A基準(zhǔn)定位航向,定位孔B即B1、B2定位側(cè)向和升力方向,工裝孔C即C基準(zhǔn)限制周向面內(nèi)旋轉(zhuǎn),實(shí)現(xiàn)完全定位。

圖1 主邊框零件基準(zhǔn)體系示意圖

圖2 口框組件基準(zhǔn)及工裝定位原理示意圖

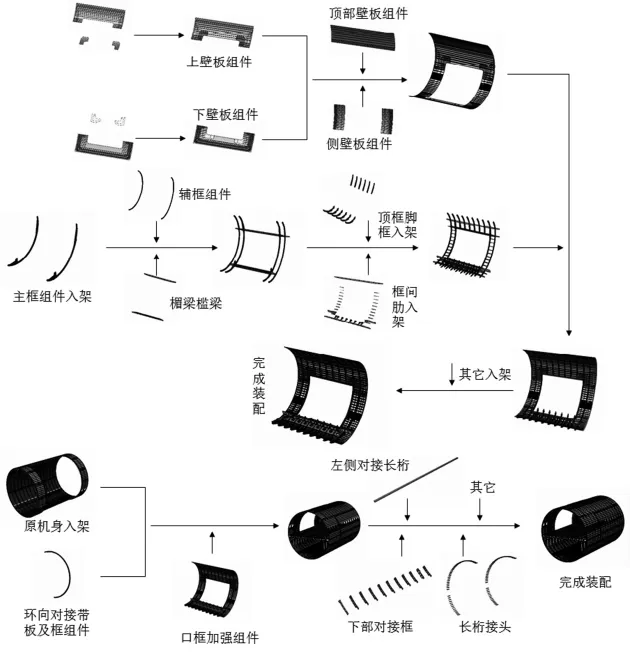

2.2 裝配流程

裝配方案如圖3所示。其中,口框組件裝配包含骨架裝配和壁板裝配。骨架裝配采用上述一面兩孔的基準(zhǔn)體系,工裝定位實(shí)現(xiàn)主框、輔框?qū)樱鏖沽骸⒅鳈懥旱亩ㄎ缓皖A(yù)裝配,形成門框門梁組件。壁板裝配實(shí)現(xiàn)頂部壁板、上壁板、側(cè)壁板、下壁板組件的裝配及對接。然后利用口框組件型架實(shí)現(xiàn)骨架和壁板的對接,通過工裝定位主框?qū)崿F(xiàn)骨架定位,然后貼合壁板,最后完成其它散件的定位和裝配。

口框組件與客機(jī)機(jī)身對接時(shí),先用預(yù)裝的測量點(diǎn)調(diào)整客機(jī)機(jī)身姿態(tài)完成定位,然后口框組件進(jìn)入對接工裝,沿用主框基準(zhǔn)進(jìn)行定位,完成前后框段的環(huán)向?qū)印⑸舷虏勘诎宓目v向?qū)右约翱团摰匕逄幍倪B接等,實(shí)現(xiàn)與客機(jī)機(jī)身的協(xié)調(diào)裝配。

圖3 貨艙口框裝配件與機(jī)身對接裝配流程圖

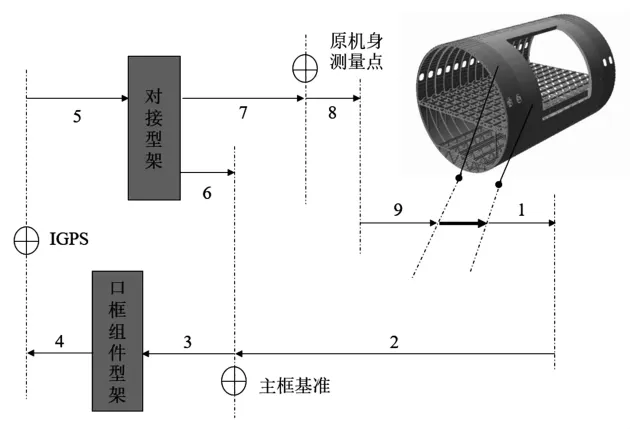

圖4 貨艙口框外蒙皮與客機(jī)桶段外蒙皮航向階差尺寸鏈

表2 貨艙口框蒙皮與客機(jī)蒙皮對接階差容差

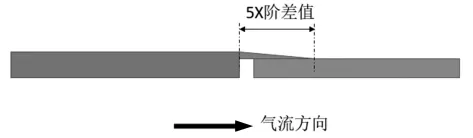

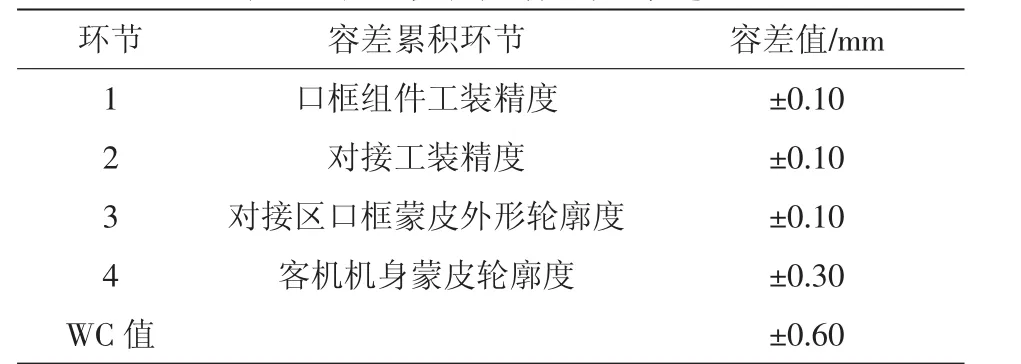

2.3 尺寸鏈

依據(jù)上述裝配方案,可以得出貨艙口框外蒙皮與客機(jī)桶段外蒙皮階差的尺寸鏈如圖4所示。以通用制造水平為參考,初步確定尺寸鏈上各環(huán)節(jié)的容差如表2所示。

3 貨艙口框與客機(jī)桶段裝配容差分析

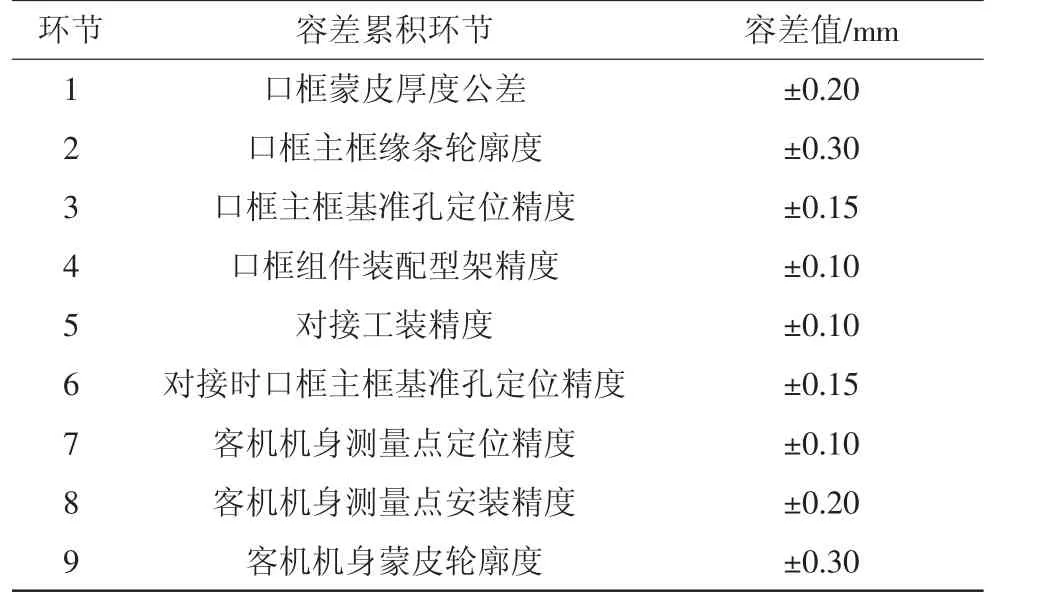

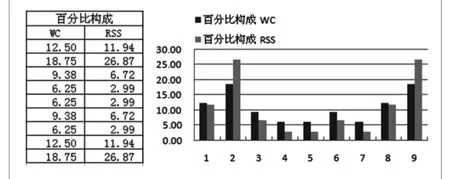

借鑒于某機(jī)型機(jī)身蒙皮對接容差控制要求,貨艙口框外蒙皮與客機(jī)外蒙皮的航向階差目標(biāo)值U為±0.8 mm,如圖5所示。貨艙口框外蒙皮與客機(jī)蒙皮的裝配容差尺寸鏈為一維閉環(huán)鏈,如圖4所示,從貨艙口框外蒙皮開始,止于客機(jī)外蒙皮。容差鏈制造數(shù)據(jù)見表2。

圖5 貨機(jī)口框外蒙皮與客機(jī)外蒙皮的航向階差

基于上述條件,得出WC偏差:

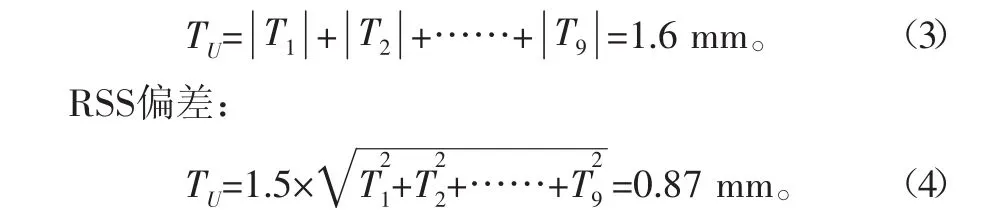

對于全部的9個(gè)尺寸按WC和RSS分別計(jì)算百分比構(gòu)成,百分比構(gòu)成如圖6所示,其中RSS比較高的原因是其為偏差率的平方值。

圖6 百分比構(gòu)成圖

通過上述計(jì)算,WC偏差值、RSS偏差值已經(jīng)超差。結(jié)合圖6中的百分比構(gòu)成圖,可知第2環(huán)節(jié)及第9環(huán)節(jié)容差是整個(gè)裝配環(huán)節(jié)中影響較大的容差環(huán)節(jié),須對其嚴(yán)格控制。針對裝配超差,我們將在設(shè)計(jì)和裝配方面進(jìn)行優(yōu)化,從而保證更好的裝配質(zhì)量。

4 設(shè)計(jì)和裝配優(yōu)化

設(shè)計(jì)和裝配方案優(yōu)化可以通過以下手段實(shí)現(xiàn):

1)口框組件設(shè)計(jì)和制造過程中,應(yīng)在對裝配界面零件進(jìn)行嚴(yán)格的公差控制,如零件配合面輪廓度、基準(zhǔn)孔精度等,制造中通過精加工達(dá)到這些要求。如改進(jìn)主框的制造精度,使其緣條面輪廓度由0.3提高到0.2,基準(zhǔn)孔精度由±0.15提高到±0.08;

2)提高對接區(qū)零件的制造精度,如將對接區(qū)蒙皮的局部輪廓度由0.40改進(jìn)為0.20;

3)口框組件裝配時(shí),框、蒙皮均通過工裝定位,并按需加墊或打磨框緣條,保證蒙皮外形精確度,提高對接質(zhì)量;

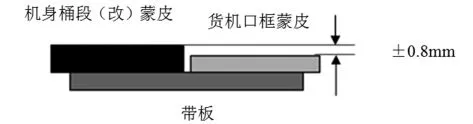

4)以機(jī)身蒙皮外形及口框蒙皮外形為基準(zhǔn)設(shè)計(jì)對接工裝,對接時(shí),優(yōu)先保證氣動(dòng)外形,機(jī)身內(nèi)部零件裝配時(shí)按需打磨或者加墊;此時(shí)文中尺寸鏈將發(fā)生改變,公差累計(jì)環(huán)節(jié)減少,如表3。

5)對接完成后,執(zhí)行氣動(dòng)密封,沿氣流方向平滑過渡,覆蓋區(qū)域≥5倍階差值如,圖7所示。

6)寬松設(shè)計(jì)要求,如將航向階差要求由±0.8降低為±1.2;

圖7 氣動(dòng)密封

表3 裝配優(yōu)化后容差尺寸鏈

值得注意的是,執(zhí)行上述優(yōu)化方案后,可以提高零件制造精度,減少裝配公差累積環(huán)節(jié),提高裝配質(zhì)量;但其劣勢也很明顯,如增加零件制造成本,增加工裝的復(fù)雜性和成本,增加裝配工作量和工時(shí),必須與制造裝配部門溝通確定。

從可操作性和經(jīng)濟(jì)性考慮還是應(yīng)當(dāng)適當(dāng)放松設(shè)計(jì)要求,并嚴(yán)格執(zhí)行氣動(dòng)密封,減少制造和裝配難度,同時(shí)最小化外形階差對氣流的影響。

5 結(jié)論

本文使用容差分析方法,基于貨艙口框與原客機(jī)裝配方案,對貨艙口框外蒙皮和客機(jī)外蒙皮階差進(jìn)行了裝配容差估算和分析,實(shí)現(xiàn)了對裝配質(zhì)量的預(yù)估,并分析出嚴(yán)重影響裝配質(zhì)量的容差環(huán)節(jié)。針對裝配超差,提出了設(shè)計(jì)和裝配優(yōu)化方案。本文對貨艙口框外蒙皮和客機(jī)外蒙皮階差裝配質(zhì)量具有預(yù)測作用和指導(dǎo)作用。總的來說,本文對客改貨裝配質(zhì)量控制具有一定的理論價(jià)值和實(shí)用價(jià)值。

[參考文獻(xiàn)]

[1] 牛福春,徐丹,張成.飛機(jī)裝配容差分析技術(shù)研究[J].沈陽航空航天大學(xué)學(xué)報(bào),2015,32(4):31-36.

[2] 王晶,石宏,黃笑飛,等.基于蒙特卡羅模擬法的航空發(fā)動(dòng)機(jī)裝配公差分析[J].沈陽航空工業(yè)學(xué)院學(xué)報(bào),2010,27(4):8-11.

[3] 王平,沈曉陽.公差分析中的統(tǒng)計(jì)公差方法綜述[J].工具技術(shù),2008,42(10):43-46.

[4] 田立中,馬玉林,姬舒平.裝配尺寸鏈自動(dòng)生成的研究[J].工程設(shè)計(jì)學(xué)報(bào),2000,7(4):21-24.

[5] 程寶蕖.飛機(jī)制造協(xié)調(diào)準(zhǔn)確度與容差分配[M].北京:國防工業(yè)出版社,1979.

[6] 何文治.航空制造工程手冊[M].北京:航空工業(yè)出版社,1993.

[7] 張榮瑞.尺寸鏈原理及其應(yīng)用[M].北京:機(jī)械工業(yè)出版社,1986.

[8] 張淑立.公差分析和優(yōu)化設(shè)計(jì)[J].汽車工程師,2009,12(5):40-46.

[9] 陳艷,孔曉玲,趙文龍,等.不同基準(zhǔn)下的公差分析與研究[J].安徽農(nóng)業(yè)大學(xué)學(xué)報(bào),2013,40(2):332-335.

[10] 張黎,魏小輝,印寅,等.基于3DCS的大型客機(jī)主起落架收放機(jī)構(gòu)容差分析[J].機(jī)械設(shè)計(jì)與制造,2012,12(7):73-75.

[11] 劉盼,李建勛,高鵬.基于VSA的水平尾翼固定前緣容差分析[J].科技資訊,2014,24(23):84-86.

[12] 陳偉,李明慧,周瞳,等.基于數(shù)字化裝配偏差建模的飛機(jī)艙段對接定位方案研究[J].機(jī)械設(shè)計(jì)與制造,2012,12(1):245-247.

[13] 姚澎濤.尺寸工程在商用飛機(jī)設(shè)計(jì)中的應(yīng)用[J].科技向?qū)?2013(15):270-271.

[14] 武一民,周志革,楊津.公差分析與綜合的進(jìn)展[J].機(jī)械設(shè)計(jì),2001(2):4-5.

[15] 蔣壽偉,呂林森,邢國斌,等.新編形狀和位置公差標(biāo)注解讀[M].北京:中國標(biāo)準(zhǔn)出版社,1999:50.