焦炭專業化設備多貨類作業高效技術研究與應用

田紳

摘 要:本文通過對天津港焦炭碼頭現有焦炭專業化連續設備的研究,找出現有設備的局限性,并分析其他散貨的特性,有針對性地對現有設備加以改造,實現多貨類的兼容作業,同時保證其高效性和高壽命。此技術在連續化作業設備中具有推廣價值。

關鍵詞:焦炭 焦煤 漏斗

天津港焦炭碼頭有著由裝船機、皮帶機、卸車坑、斗輪堆取料機組成的一整套焦炭專業化連續作業設備,在焦炭作業中,具有高效耐磨等特點,一度是天津港的品牌企業。但在近幾年隨著國家經濟政策的調整,限制了焦炭貨類的進出口,生產作業量不斷減少,對此,碼頭也再嘗試轉型接卸焦煤、焦粉、原煤等其他貨類確保公司正常生產經營。但在接卸其他貨類的過程中也發現了作業堵料、粉塵大等一些新問題,同時國家不斷出臺的環保安全各項政策要求,也給焦炭碼頭的生產經營帶來巨大壓力。如何能提高專業化系統設備的綜合作業能力,滿足焦炭碼頭公司生產經營需要是亟需解決的課題。

1.專業化設備的局限性

1.1作業形式單一

由于原設計之初是考慮裝船作業,所以,在近幾年裝船作業比例逐漸增大的情況下,生產嚴重受限,往往是門座式起重機作業計劃安排的很滿,而專業化連續設備處于長期空泊狀態。

1.2作業貨類單一

由于焦炭碼頭公司設計之初定位焦炭作業,因此設備的建造設計全部按照焦炭硬度大,通貨性良好的特性設計,在作業焦煤等一些粘性貨類時,經常出現貨類粘結在漏斗壁上,嚴重時造成堵料,無形中影響了生產效率,同時在清理漏斗時投入的人力、機力成本也直接影響了單船作業收益。

1.3設備的防塵設施較為單一

由于焦炭不同于煤等其他貨類粉塵大、顆粒小,作業過程中不會產生較大揚塵,而近幾年環保標準不斷增高,而原有防塵抑塵設備不能對煤、焦粉等其他貨類起到有效地抑制作用,因此也限制了公司對一些船舶的接卸。

2.方案設計

針對連續設備的局限性和碼頭公司未來經營貨類,重點從設備的通貨能力、使用壽命、設備穩定性及環保抑塵方面著手改造,具體方案如下:

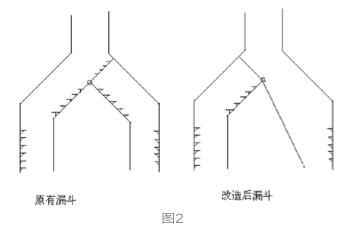

2.1轉接塔的改造

轉接塔是連接皮帶機運輸的重要機構,主要負責多條皮帶機之間的承接、轉換。原有轉接塔漏斗由上部頭部漏斗、直溜管、下部斜溜管組成。物料在經過斜溜管時,料口變斜,原設計是考慮減少物料運輸時垂直下落沖擊,降低焦炭貨類的破碎,保證貨類質量的設計目的。而在裝運粘性較大、硬度較小的焦煤時卻由于漏斗斜溜管的角度變化造成了物料流動速度減緩,極易造成堵料,對此,在斜溜管部位研究設計一個轉換翻板,針對不同作業時進行相應轉換。在焦炭作業時,將轉換翻板關閉,保證物料順溜管滑落至皮帶,可不損傷皮帶及物料。在焦煤等粘度較大的物料作業時,將翻板打開,提高了漏斗的通貨能力,防止了物料堵塞(見圖1)。

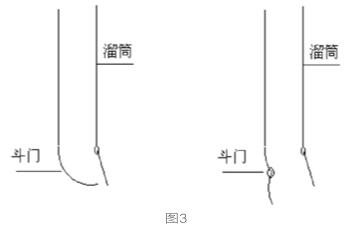

2.2?帶有分叉漏斗的轉接塔的改造

焦炭碼頭公司由于場地限制,在皮帶轉接過程中設計了分叉漏斗,用于不同皮帶流程的切換,以便于對應不同船機、不同船艙的裝船作業。分叉漏斗如“人”型結構(如圖2),通過中間的分叉翻板進行不同方向的切換,該結構在焦煤等粘性物料作業時如同其他漏斗,在中間斜溜槽部位容易造成堵料及流速降低等問題。對此,將漏斗下部一側改造成直臂漏斗,增大漏斗坡度,同時在改造過程中也增大了漏斗容積,更加方便貨物通過,而另一側仍保留原有漏斗,以備焦炭等硬度較大物料作業使用。

2.3裝船機斗門的改造

裝船機是焦炭碼頭連續化設備的最末端,直接將物料裝入船艙中,為了確保船艙裝滿,下部是帶有弧度的斗門裝置,目的是方便船艙腰窩的布艙。但在粘性較大貨類作業時,經常會在下部斗門處造成堵料,對此將圓弧處改造成可翻轉的門,在焦煤等粘性物料作業時打開,提高貨物通貨能力。在焦炭作業時,將門關閉,保證焦炭質量不受損傷(見圖3)。

2.4地坑漏斗的改造

地坑作為連續設備的輸入端,主要是承接外部貨車物料的接卸,通過在地上漏斗與地下皮帶的結構,實現貨車將物料翻轉至漏斗,由漏斗通過震動將物料運至下方皮帶,由于原有漏斗為金屬鋼材作為漏斗壁,在冬季粘性物料容易粘接在漏斗壁上形成凍塊,對此在漏斗壁上安裝聚氨酯耐磨材料,聚氨酯材料摩擦力小,粘性物料不易附著,可有效減少漏斗堵料。

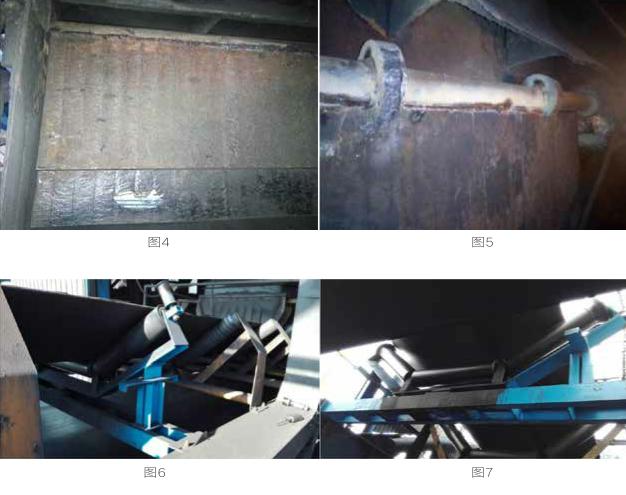

2.5漏斗材質的重新選型

以往焦炭單一作業時,對于漏斗作業面材質往往選用耐磨性好的材質,為了提高其使用壽命。多種貨類作業時,漏斗既要抗磨、又要抗沖擊才能有效提高漏斗作業效率。通過多次的選型、試驗比較,最終選用了秦皇島山立板作為漏斗沖擊承載層,減少了漏斗維修成本的投入(見圖4、圖5)。

2.6皮帶糾偏裝置的改造

皮帶機作業時受物料沖擊會出現橫向摩擦力,造成皮帶出現橫向跑偏,輕則造成皮帶邊緣磨損,重則造成皮帶折疊、撕裂,導致機損事故。由于以往焦炭單一貨類作業,物料在皮帶上的落料點相對穩定,通過原有的調料裝置基本可將物料集中在皮帶中部,而在焦煤、原煤等其他貨類作業時由于物料的大小不同、流動性不同,物料落料點也不同,會造成皮帶的跑偏。對此,在皮帶的首、尾、中三段處安裝多組糾自動糾偏托輥組和向心糾偏托輥組,一方面自動糾偏托輥組可有效調節皮帶跑偏,另一方面向心糾偏托輥組可有效地抑制皮帶跑偏,減少皮帶破損風險(見圖6、圖7)。

2.7漏斗下方皮帶機緩沖托輥的改造

由于皮帶機運輸焦粉、原煤等粉塵較多、濕氣較重貨類時,對漏斗下方緩沖托輥軸承腐蝕較大,經常造成托輥卡死不轉或軸承損壞等問題,嚴重時會造成皮帶損傷,對此將原有緩沖托輥組拆除,改用耐磨性較好的緩沖膠塊作為皮帶下方承重部件,通過多組緩沖膠塊組織一組具有一定彈性的緩沖床,不僅保留了原有托輥組的功能特性,而且還提高了設備安全可靠性(見圖8、圖9)。

2.8皮帶機防塵設施的改造

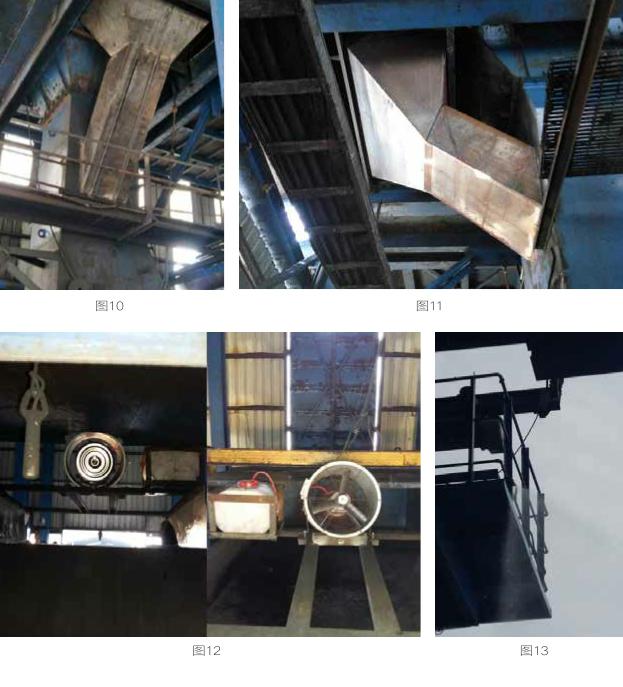

由于一些貨類粘性大或是粉塵較多,在作業時經常在漏斗縫隙處出現揚塵,同時皮帶在滾筒處及回程托輥處出現粘結、擠壓容易造成物料在下部堆積、撒漏,污染較大。對此,在漏斗與皮帶接縫處選用新型密封膠皮。原有膠皮為單層膠皮,由于硬度大,不能完全與皮帶貼合,通過采用新型雙層膠皮,膠皮下部有加厚膠塊,并且膠皮柔軟可與皮帶緊密貼合,有效地抑制了粉塵的溢出。而對于回程托輥及滾筒出現的問題,一方面將原有橡膠回程托輥改為聚氨酯材質托輥,減少托輥附著物料,另一方面在皮帶回程起始處加裝積料漏斗,上部增加清掃器,通過在起始端加大清掃,將皮帶附著的粉塵清掃至皮帶下方漏斗內,并可導至下方的轉接皮帶(見圖10、圖11)。

2.9灑水設施的改造

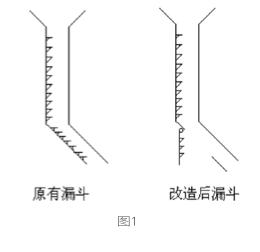

除了對各漏斗與皮帶接縫處增加密封改造之外,在漏斗進口和出口位置物料傾倒時產生揚塵,污染環境,對此,在該位置增加灑水設施以此來抑制揚塵。通過選型確定增設了三種灑水設施:一是在卸車坑處增設多組灑水射霧器,通過噴射多重水霧,與空氣中的粉塵吸附落入地面;二是在漏斗內增設加濕器,在漏斗與漏斗轉接位置形成霧狀水網,將粉塵包裹在內減少外協;三是在裝船機溜筒處安裝水管,通過噴射水霧形成水簾,使物料被包裹在水簾之內,減少粉塵飛揚擴散(見圖12、圖13)。

3.使用效果

通過改造后,作業跟蹤,通貨能力在1300t/h至1600t/h,并有效地解決了以往設備出現的漏斗堵料、漏斗損壞頻繁、皮帶跑偏、作業揚塵等問題,使用效果良好。

4.取得的效益

減少的備件采購費用:每年維修漏斗所需鋼材20噸,每噸鋼材1萬元,共計20萬元。

減少的維修費用:每名維修工工時費為250元/天,月維修量以10天計算,每項維修需配置3名維修工,每年維修人力投入9萬元。

減少的堵料人力清掃成本:原有清掃人力一晝夜20人次,每名人員支付100元,月投入量按10天計算,每年清掃人力投入24萬元。

間接提高作業效率,增加經濟效益:以往通貨性較差物料,每小時作業600噸,通過改造可提高作業效率至每小時1200噸,提高了船舶周轉效率,以每年增加60艘2萬噸作業船舶計算:20000t*20元/t*60=2400萬元。

間接可節約堵料清料造成的皮帶運行能耗:每艘作業船舶啟動10次,每次至少啟動11條皮帶機,每次運行1分鐘計算,

每艘船耗電280kw(皮帶機電機功率)*10*11*1/60=513度。531*1元/度=513元。

按每年20艘粘黏貨類船舶計算,節電20*513=10260元。

每年共計節約費用54萬元,創效2400萬元。

通過對焦炭專業化作業設備的研究和改造,較好的實現了對多種物料作業的功能。即保證了焦炭等硬度較大物料的漏斗的最低磨損率,又保證了焦煤等粘度較大物料作業時漏斗的通貨能力,有效避免堵料的發生。在生產形勢多變和貨源緊缺環境下,保證了公司競爭實力,具有廣泛的推廣價值。