工況變化對渦輪燃燒射流渦流技術方案的影響

鄭海飛,唐 豪

(1.上海飛機設計研究院適航工程中心,上海201210;2.南京航空航天大學能源與動力學院,南京210016)

1 引言

為突破航空發動機近年來發展過程遇到的研制瓶頸[1-5],國外研究人員于上世紀末開始了渦輪內增燃技術的研究并取得一定成果。Sirignano[6-8]等首先提出了渦輪內增燃技術(TIB)概念,以提高航空發動機的推重比和效率,減少污染物排放,降低單位推力燃油消耗率和拓寬穩定工作范圍;隨后,Sekar[9-12]等提出了針對大型燃氣渦輪發動機的射流渦流結構方案,即在渦輪內增燃技術中采用駐渦燃燒代替離心燃燒。但查閱資料發現,在航空發動機渦輪內增燃技術的研發中,鮮有有關工況變化對渦輪燃燒射流渦流方案影響的研究。

本文就二次射流流量變化和環境壓力變化對渦輪燃燒射流渦流方案的影響進行了研究。其中,二次射流流量變化時,環境壓力保持不變;環境壓力變化時,二次射流流量保持不變。采用基于壓力的隱式穩態求解器模擬渦輪內增燃燃燒室的流動與燃燒過程,并在數值模擬過程中應用尺度適應模擬湍流模型(SAS)。研究得出了不同工況條件下射流渦流燃燒室性能的變化,可為渦輪內增燃技術的發展完善提供有價值的參考。

2 射流渦輪方案和數值模擬

在渦輪葉片底部耦合駐渦凹腔,并于凹腔前后壁面分別設置二次氣流射流孔,這種結構即為應用渦輪內增燃技術的射流渦流方案。二次射流的作用是加固燃燒回流區穩定燃燒,及強化凹腔內燃燒產物與主流燃氣的摻混[11]。如圖1所示,射流渦流方案中,渦輪燃燒室包括駐渦凹腔(TVC)、徑向葉片(RV)和徑向葉片凹槽(RVC)三個結構,所以渦輪增燃技術的射流渦流方案可簡稱為TIB-TRC方案。

TIB-TRC方案的流體域及其邊界條件選擇如圖2所示。燃燒室主流進口和二次射流進口均為質量進口,出口為壓力出口邊界條件;采用平移周期邊界條件,其余均為壁面。計算流體域采用六面體網格劃分,葉片前緣、尾緣及二次射流入射孔處采用O型網格劃分[12]。壁面處網格距離為0.1 mm,網格增長率為1.2。

渦輪內增燃燃燒室內的流動與燃燒過程采用基于壓力的隱式穩態求解器模擬。梯度差值方案采用基于單元體的最小二乘法插值,其適用于六面體網格,與基于節點的格林-高斯格式具有相同的精度且不會出現偽擴散。壓力項的離散采用標準格式,壓力與速度耦合方程的求解算法為SIMPLEC。動量方程、能量方程及湍流方程的離散均采用二階迎風格式;數值模擬過程中采用尺度適應模擬湍流模型(SAS);壁面函數為標準壁面函數,配合適當的網格,壁面 y+約為30,符合數值模擬要求[13-16]。

3 工況方案設計

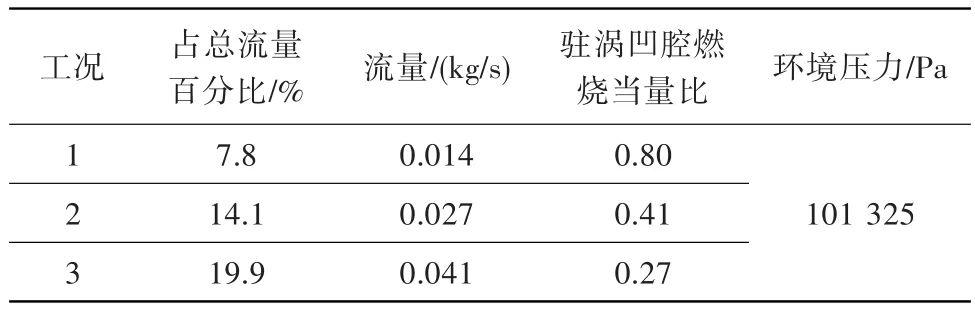

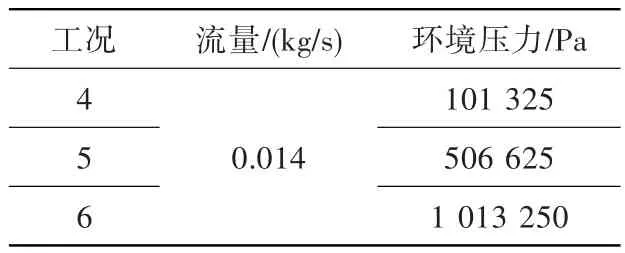

表1、表2分別給出了二次射流流量變化和環境壓力變化的工況條件。其中,二次射流流量變化時,環境壓力保持101 325 Pa不變;環境壓力變化時,二次射流流量保持0.014 kg/s不變。二次射流流量變化值選取依據為:二次射流是從發動機的部分冷卻氣流中抽取,因此選取核心流量的約20%為二次射流流量的上限值。環境壓力變化值選取依據是:常規發動機的穩定工作壓力在1 013 250~3 039 750 Pa范圍內,因此選取常壓到1 013 250 Pa的環境壓力進行比較分析。

表1 二次射流流量變化的工況條件Table 1 Operation conditions for secondary flow change

表2 環境壓力變化的工況條件Table 2 Operation conditions for ambient pressure change

4 結果與分析

4.1 不同工況對溫度場的影響

圖3給出了二次射流流量變化時射流渦流方案燃燒室的主流通道和駐渦凹腔內縱橫截面的溫度分布。從圖中可看出,在X=18 mm的駐渦凹腔及徑向凹腔中間截面處,隨著二次射流流量的增加,其溫度度分布中局部高溫區逐步減少。這是因為在二次射流流量增加時,駐渦凹腔內的燃油噴入量保持不變,從而造成燃燒當量比下降,燃料的相對減少必然導致高濃度燃料區域的減少,所以該截面處的局部高溫區逐步減少。在X=65 mm的渦輪葉片出口截面處,隨著二次射流流量的增加,其溫度分布在葉片出口截面逐步趨向于均勻,渦輪葉片吸力面側和壓力面側的溫度梯度逐步下降。在Y=60 mm的主流通道的Y方向截面處,隨著二次射流流量的增加,其溫度分布在駐渦凹腔內逐步趨向于均勻,局部高溫區逐步縮小、直至消失。

圖4給出了環境壓力變化時射流渦流方案燃燒室的主流通道和駐渦凹腔內縱橫截面的溫度分布。從圖中可看出,在X=18 mm的駐渦凹腔及徑向凹腔中間截面處,隨著環境壓力的增大,其溫度分布,局部高溫區的位置、數量、大小以及徑向凹腔內的溫度分布均大致相同。在X=65 mm的渦輪葉片出口截面處,隨著環境壓力的增大,其溫度分布大致相同,渦輪葉片吸力面側和壓力面側存在相似的溫度梯度,且工況4的溫度梯度較大。在Y=60 mm的主流通道的Y方向截面處,隨著環境壓力的增大,其溫度分布在駐渦凹腔內大致相同,徑向凹腔內存在局部高溫區,工況4局部高溫區的溫度較高。

圖5為二次射流流量變化時渦輪葉片出口截面處沿渦輪葉高方向的溫度分布。從圖中可看出,工況1時溫度分布呈現出葉中溫度低、葉頂和葉根區域溫度較高的趨勢,最大溫差約250 K,其中葉頂與葉根的溫差約為120 K。工況2和工況3時葉片出口溫度均呈現遞減趨勢,但不存在溫度階躍,遞減趨勢較為平緩,特別是工況3。工況2與工況3時葉片出口溫度的最大溫差約170 K。

圖6為環境壓力變化時渦輪葉片出口截面處沿渦輪葉高方向的溫度分布。從圖中可看出,工況4~工況6時溫度分布均呈現出葉中溫度低、葉頂和葉根區域溫度較高的趨勢。其中,工況5和工況6的溫度分布曲線在工況4的下方,其葉片出口溫度最大溫差約200 K,葉頂與葉根的溫差約120 K。

4.2 不同工況對燃燒性能的影響

圖7給出了二次射流流量變化時射流渦流結構方案燃燒室的總壓損失和燃燒效率的變化。從圖中可清晰看出,隨著二次射流流量的增加,總壓損失和燃燒效率均呈現單調遞增的趨勢。二次射流流量為0.014 kg/s時總壓損失約為8.3%,但流量增加至0.041 kg/s后總壓損失增加至約11.5%。這是因為在二次射流進口面積不增加的條件下,流量增加將導致二次射流在主流方向和徑向凹腔高度方向的動量增加,湍流度增加,從而促使總壓損失增加。二次射流流量為0.041 kg/s時燃燒效率最高,約99.3%。這是因為二次射流流量增加導致燃燒室內燃油當量比下降,使得燃燒更充分。此外,流量增加還使得二次射流在主流方向和徑向凹腔高度方向的動量增加,促進了燃料與空氣的摻混,有利于燃燒的充分性。

圖8給出了環境壓力變化時射流渦流結構方案燃燒室的總壓損失和燃燒效率的變化。從圖中可清晰看出,隨著環境壓力的增大,總壓損失呈單調遞減的趨勢,燃燒效率則呈單調遞增的趨勢。環境壓力的增大促進了燃燒的充分性。當環境壓力達到1 013 250 Pa時,燃燒效率約為99.3%。這表明高壓環境下,射流渦流方案燃燒室具備高燃燒效率和低總壓損失的優良燃燒性能。

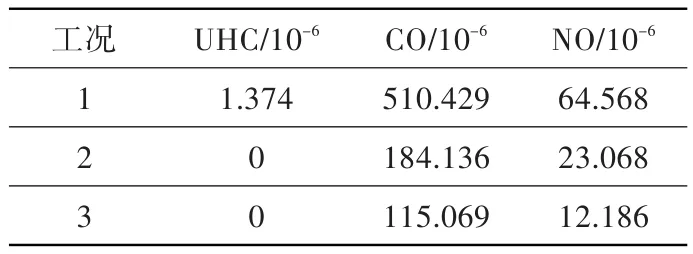

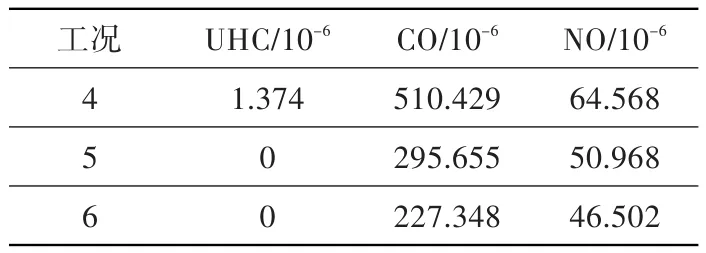

表3、表4分別列出了二次射流流量變化和環境壓力變化時,射流渦流結構方案燃燒室污染物(未燃碳氫(UHC)、一氧化碳(CO)和一氧化氮(NO))排放量的變化。由表3可知,隨著二次射流流量的增加,燃燒室的燃燒效率增加,使得渦輪葉片出口截面的未燃碳氫和一氧化碳排放量逐步下降。此外,隨著二次射流流量的增加,渦輪葉片出口截面的一氧化氮排放量呈等倍遞減的趨勢。這是因為隨著流量的增加,燃燒室內局部高溫區的數量和面積減小,同時局部高溫區的溫度也在下降,這就抑制了一氧化氮的排放。這表明增加流量,可以達到減少射流渦流方案燃燒室污染物排放的目的。由表4可知,隨著環境壓力的增大,燃燒室的燃燒效率增加,使得葉片出口截面的未燃碳氫和一氧化碳的排放量逐步下降。

表3 二次射流流量變化對污染物排放量的影響Table 3 Effects of secondary flow change on pollutant emissions

表4 環境壓力變化對污染物排放量的影響Table 4 Effects of ambient pressure change on pollutant emissions

5 結論

(1)隨著二次射流流量的增加,駐渦凹腔及徑向凹腔中間截面處的溫度分布中局部高溫區逐步減少;渦輪葉片出口截面處的溫度分布在局部區域均勻,葉片吸力面側和壓力面側的溫度梯度逐漸下降;主流通道Y方向截面處的溫度分布逐步趨向均勻,局部高溫區縮小,直至消失。環境壓力變化對射流渦輪方案燃燒室內溫度分布的影響較小。

(2)隨著二次射流流量的增加,燃燒室總壓損失呈單調遞增的趨勢。隨著環境壓力的增大,射流渦流方案的燃燒效率呈單調遞增的趨勢,總壓損失呈單調遞減的趨勢。高壓環境下,射流渦流方案燃燒結構所造成的損失可忽略不計。

(3)隨著二次射流流量的增加,渦輪葉片出口截面的未燃碳氫和一氧化碳、一氧化氮排放量均逐步下降,達到了減少污染物排放的目的。隨著環境壓力的增加,渦輪葉片出口截面的未燃碳氫和一氧化碳排放量也逐步下降。

參考文獻:

[1]洪 杰,陳 光.航空發動機半個世紀來發展的回顧[J].燃氣渦輪試驗與研究,1998,11(4):9—60.

[2]趙堅行.民用發動機污染排放及低污染燃燒技術發展趨勢[J].航空動力,2008,23(6):986—996.

[3]徐華勝,鄧遠灝,馬存祥.民用航空發動機低排放燃燒室技術[J].航空科學技術,2012,(4):5—10.

[4]鄭海飛,唐 豪.渦輪轉子內動態燃燒模型機理探討[J].燃氣渦輪試驗與研究,2017,30(6):7—11.

[5]鄭海飛.基于渦輪內增燃的航空發動機熱力性能及燃燒機理研究[D].南京:南京航空航天大學,2014.

[6]Sirignano W A,Delplanque J P,Liu F.Selected challeng?es in jet and rocket engine combustion research[R].AIAA 1997-2701,1997.

[7]Sirignano W A,Liu F.Performance increases for gas-tur?bine engines through combustion inside the turbine[J].Journal of Propulsion and Power,1999,15(1):111—118.

[8]Liu F,Sirignano W A.Turbojet and turbofan engine perfor?mance increases through turbine burners[R].AIAA 2000-0741,2000.

[9]Sekar B,Thornburg H J,Briones A M,et al.Effect of trapped vortex combustion with radial vane cavity arrange?ments on predicted inter-turbine burner performance[R].AIAA 2009-4603,2009.

[10]Thornburg H J,Briones A M,Sekar B.Enhanced mixing in trapped vortex combustor with protuberances part 1:sin?gle-phase nonreacting flow[R].AIAA 2011-3421,2011.

[11]Briones A M,Sekar B,Thornburg H J.Enhanced mixing in trapped vortex combustor with protuberances part 2:two-Phase reacting flow[R].AIAA 2011-3422,2011.

[12]Thornburg H,Sekar B,Zelina J,et al.Numerical study of an inter-turbine burner(ITB)concept with curved radial vane[R].AIAA 2007-649,2007.

[13]Menter F R,Egorov Y.The scale-adaptive simulation method for unsteady turbulent flow predictions.part 1:the?ory and model description[J].Flow Turbulence Combust,2010,85:113—138.

[14]Egorov Y,Menter F R,Lechner R,et al.The scale-adap?tive simulation method for unsteady turbulent flow predic?tions.part 2:application to complex flows[J].Flow Turbu?lence Combust,2010,85:139—165.

[15]《航空發動機設計手冊》總編委會.航空發動機設計手冊:第9冊——主燃燒室[K].北京:航空工業出版社,2000.

[16]Kostka S,Branam R D,Renfro M W,et al.Laser-induced fluorescence measurements of product penetration within an ultracompact combustor[J].Journal of Propulsion and Power,2012,28(3):617—624.