磁力離心泵故障原因探析及處理

(河南能源化工集團洛陽永龍能化有限公司,河南 洛陽 471100)

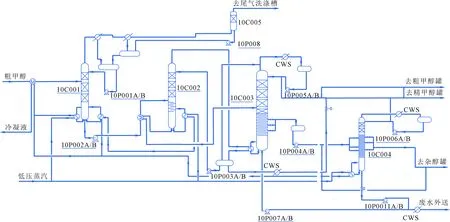

某60萬t/a煤制甲醇裝置,精餾單元共安裝有14臺磁力離心泵,其中加壓塔進料泵(10P002A/B),將預精餾塔(10C001)底出來的甲醇加壓后經過10E007換熱,進入加壓塔10C002,與塔底物料進行換熱后進入加壓塔13塊塔盤上。預精餾塔10C001操作壓力為0.13MPa(g),塔頂操作溫度約為71℃,塔底操作溫度約為75.6℃。加壓塔10C002操作壓力為0.87MPa(g),塔頂操作溫度約為131.3℃,塔底操作溫度為136.6℃。流程示意見圖1。

圖1 加壓塔進料流程

注:10C001-預塔;10C002-加壓塔;10C003-常壓塔;10C004-回收塔;10C005-洗滌塔;10P001A/B-預塔回流泵;10P002A/B-加壓塔進料泵;10P003A/B-加壓塔回流泵;10P004A/B-回收塔進料泵;10P005A/B-常壓塔回流泵;10P006A/B-回收塔回流泵;10P007A/B-常壓塔塔底廢液泵;10P008-洗滌塔釜液泵;10P011A/B-回收塔塔底廢液泵

該泵主要性能參數見表1,泵體結構示意見圖2。

表1 加壓塔進料泵主要性能參數

1 磁力泵的優缺點

(1)優點。①由于傳動軸不需穿入泵殼,而是利用磁場透過空氣隙和隔離套薄壁傳遞轉矩,帶動內轉子旋轉,從而從根本上消除了軸封的泄漏通道,實現了完全密封;②傳遞動力時有過載保護作用;③除磁性材料與磁路設計有較高要求外,其余部分技術要求不高。

(2)缺點。①磁力泵離心泵的效率比普通離心泵低;②對防單面泄漏的隔離套的材料及制造要求較高,如材料選擇不當或制造質量差時,隔離套會因經不起內外磁鋼的摩擦而磨損,造成輸送的介質外漏;③磁力泵由于受到材料磁性傳動的限制,因此國內一般只用于輸送100℃以下、1.6MPa(g)以下的介質;⑷泵與電機的對中要求相對較高,對中偏差過大時,會導致進口處軸承的損壞和防單面泄露隔離套的磨損。

圖2 加壓塔進料泵泵體結構示意

在國內之前投產的的幾套50萬t/a煤制甲醇裝置中,精餾單元均采用了普通離心泵。普通離心泵經長時間運行后,機械密封難免會出現泄漏,即便是采用雙端面機械密封,在運行一段時間后,機械密封或多或少也會出現外漏現象,由于甲醇特別是雜醇硫化氫含量較高,揮發性比較強,因此對環境會造成一定的污染,對人體也會造成很大的危害。隨著環保要求的越來越嚴格,普通離心泵很難滿足環保要求,泵型的選擇必須符合新的環保政策。根據磁力離心泵的特性,傳動軸不需穿入泵殼,而是利用磁場透過空氣隙和隔離套薄壁傳遞轉矩,帶動內轉子旋轉,從而從根本上消除了軸封的泄漏通道,實現完全密封,滿足了環保要求,于是本套60萬t/a甲醇裝置精餾單元全部采用了磁力離心泵。

2 加壓塔進料泵的修復

2.1 加壓進料泵故障情況

加壓進料泵自2013年初投入運行以來,各項參數良好,運行周期正常。但是在泵運行2年后,故障率明顯增加,運行周期越來越短,2015年10月,泵甚至出現了檢修后起泵即抱死的現象。由于生產現場檢修條件所限,并且不具備上實驗臺的能力,泵廠家技術服務人員建議返廠維修。該公司裝配車間在2015年10月8日聯合技術研發部、質量管理部等對該磁力泵進行了拆卸檢查。

2.2 泵拆檢情況

(1)葉輪。葉輪前口環外徑部位存在較嚴重的磨損(見圖2),磨損表面存在環狀磨損條。因此葉輪前口環需重新更換新件,葉輪后口環微量磨損(要求φ215mm)。葉輪的內孔由于多次拆裝后存在局部起毛磨損,經過測量局部尺寸變大,可以利舊。

(2)泵蓋。與葉輪后口環配套安裝部位設計尺寸φ215.7mm(見圖3),最大磨損部位實測φ216.68mm,與葉輪后口環最大間隙達到了1.68mm,遠超設計間隙要求的0.7mm。

(3)金屬薄襯套。加熱處理后無法從泵軸上拆除,經加工保軸處理,更換2只新金屬薄襯套。

(4)滑動軸承座總成部位。滑動軸承、軸套、推力盤零件都存在損壞,只能重新更換新配件。

(5)泵體口環。泵體口環存在磨損,需更換新口環。

圖2 葉輪

圖3 泵蓋

3.3 各部件處理情況

(1)葉輪前口環更換新件(見圖4),葉輪上動平衡機進行試驗。

(2)泵蓋后口環磨損部位經加工、鑲套后,達到標準尺寸。(見圖5)

圖4 葉輪更換新口環

圖5 泵蓋鑲新口環

(3)整體安裝后測量安裝間隙,轉子軸向測量值為1.1mm,葉輪與泵蓋節流面軸向最小間隙測量值為0.4mm。

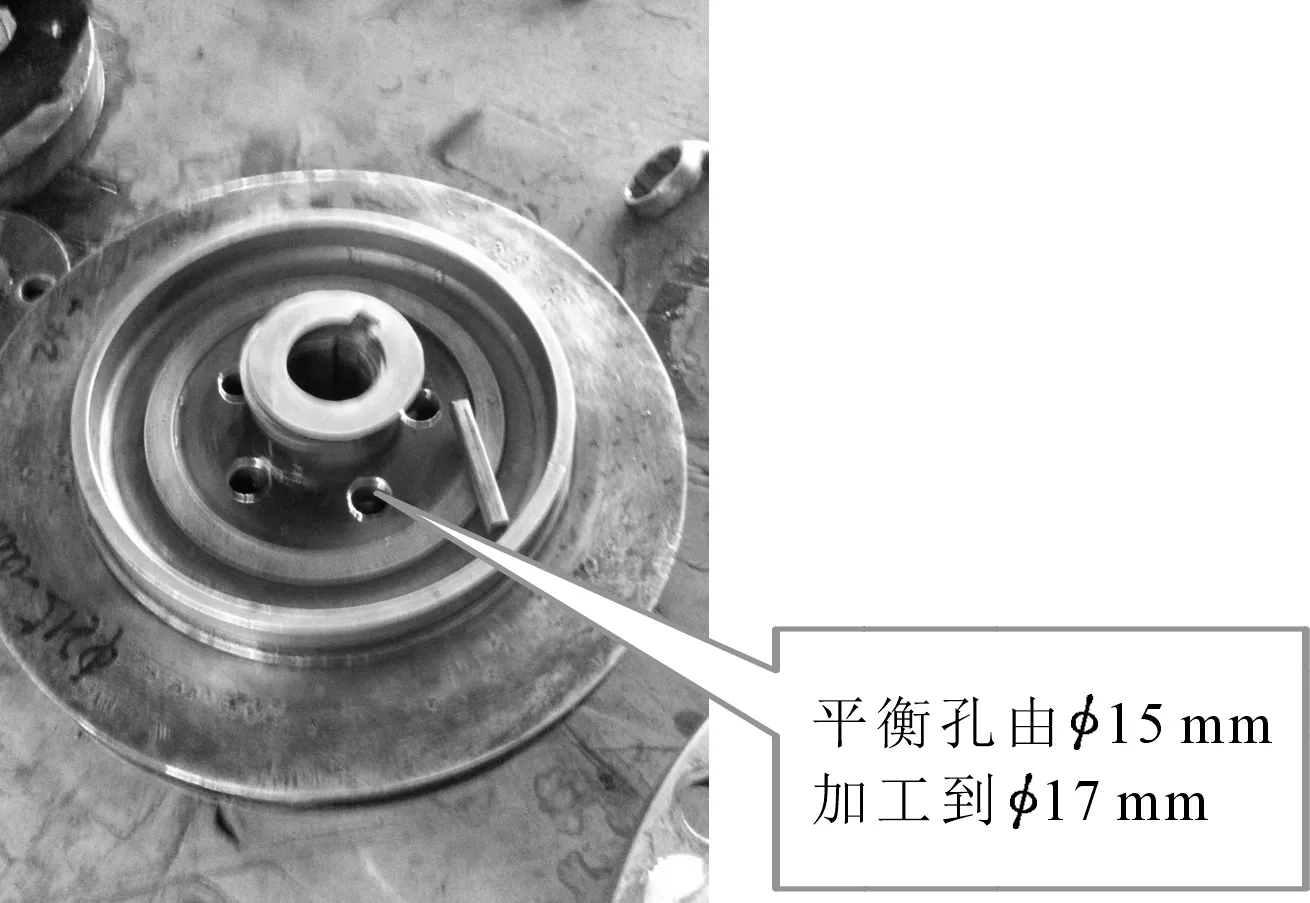

(4)第1次試驗運行2h后,泵經解體檢查,發現葉輪口環與泵體口環存在局部摩擦,對葉輪前口環間隙進行調整,葉輪口環尺寸由φ166.7mm加工到φ166.4mm,葉輪平衡孔由原來的φ15mm加工到φ17mm(見圖6)。

圖6 葉輪平衡孔

(5)在第1次、第2次試驗過程中發現滑動軸承與推力盤存在偏磨現象,最終發現是由于軸承座內孔長期使用后存在局部磨損變形,導致滑動軸承安裝后可造成滑動軸承不同心的原因引起。更換新滑動軸承座及襯套,更換試驗損壞的滑動軸承及推力盤。

(6)第3次試驗運行2h正常,拆卸磁力泵、檢查內部零件,無異常,重新組裝。

3.4 泵檢修后的運行情況

泵返回現場后,檢修人員進行了安裝,最終泵與電機對中數據為:徑向跳動0.02mm,軸向誤差0.01mm,完全符合技術要求。工藝人員充分暖泵、排氣后,啟動泵,泵運行情況良好,泵體振動、出口壓力、揚程等各項參數均正常。目前,加壓進料泵已連續運行近2年,沒有再出現以上問題,恢復了正常的運行周期。

4 總結及建議

(1)故障原因分析。由于該磁力泵的葉輪前、后口環配合部位經長時間使用后,間隙磨損變大,而且葉輪與泵蓋的安裝節流面間隙控制異常時,磁力泵在運行后軸向力無法自動平衡,造成零件損壞。

在磁力泵的裝配尺寸要求中,對葉輪口環安裝間隙存在要求,特別是葉輪后口環與泵蓋口環部位間隙要求嚴格,設計時該部位總間隙控制在0.7mm左右。若間隙偏大,高壓物料回流引起葉輪背部壓力高,造成軸向力異常,無法實現平衡,SIC零件非常容易損壞。

(2)安裝過程中需確保口環間隙符合要求,特別是葉輪后口環與泵蓋口環間隙的控制,建議口環間隙盡量控制在0.8mm以下,避免口環間隙大造成軸向力異常,引起磁力泵滑動軸承等磨損。因此,葉輪后口環與泵蓋口環間隙是所有技術要求中首先需要保證的。

(3)安裝時需使葉輪與泵蓋節流面控制在0.3~0.5mm之間,可通過增減調整墊片實現。若間隙偏大,使用后會造成軸向力平衡控制異常,引起磁力泵滑動軸承等部件的磨損。

(4)使用過程中需避免發生氣蝕,因為加壓進料泵必須汽蝕余量只有2m,泵非常容易氣蝕,泵氣蝕后振動必然加劇,同時進入泵體內的介質減少,降低了軸承間的潤滑能力,從而加劇葉輪前后口環、泵體口環以及泵蓋口環的磨損。

(5)管路系統、液位控制、工藝參數等需加強管控,嚴格按照工藝指標進行操作。

(6)安裝泵的電流保護器,能對發生氣蝕情況下的電流偏低現象和對發生磁力泵損壞過程的電流升高現象進行及時的監控,第一時間進行控制,防止泵聯鎖損壞。