數據采集和分析在裝配車間的應用實踐

劉冰,王雙峰,王武

(陜西重型汽車有限公司,陜西 西安 710200)

前言

實施大規模且密集覆蓋的數據采集,進而對數據進行有效而快速的提取、分析和應用,是實現數字化、信息化和智能化的基石。實現數字化的初級標志即是在整個體系的任何環節都可以快速提取完整而準確的數據,而成熟的信息化體系擁有提取分析大規模采集數據并加以巧妙而合理利用的能力,也就是精確監控、大數據應用、智能輔助決策能力等。

本文對重卡裝配車間數據采集模塊信息化系統的開發設計進行了介紹,并就如何開展生產進度采集和關鍵零部件信息采集進行介紹,并闡述了現階段如何利用對采集數據的分析實現物料的掃描結算、售后關鍵零部件質量追溯、生產進度監控等主要功能。

1 數據采集業務開展

根據采集對象的不同,將裝配車間數據采集業務分為三類,即零部件信息采集、生產進度采集和其他信息采集。

1.1 零部件信息采集

1.1.1 零部件采集點

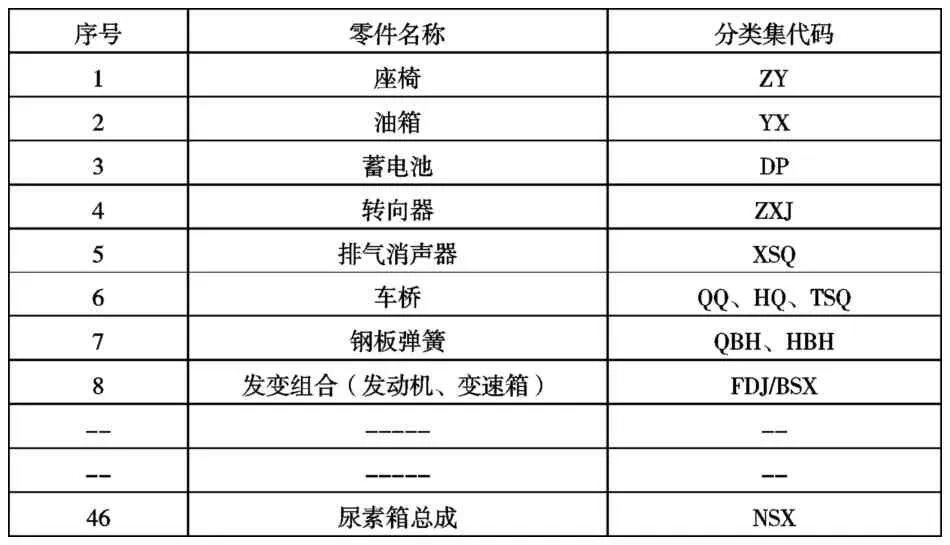

表1 關鍵零部件采集點

采用在線旁設立固定采集點(表 1)的方式來實現零部件信息采集,由專職或兼職采集員使用手持PDA終端掃描粘貼在零部件表面的二維碼完成采集動作,系統根據采集的二維碼解析出零部件的供應商和零件號信息。

1.1.2 零部件采集明細

總裝配車間零部件信息采集覆蓋駕駛室總成、整車、試制、調試四個裝配環節的46種零部件。為了便于系統識別采集的零部件種類,進而根據用戶的業務需求做出預期的分析、統計、防錯、預警和校驗等邏輯判定,需將不同種類的零部件進行歸類,此分類稱為分類集(表2)。

表2 裝配采集零部件與分類集明細

1.2 進度采集

1.2.1 固定過點采集模式

固定過點采集模式是舊的生產進度采集模式,通過對整車的階段入場和流轉信息進行時間記錄,實現對總裝內飾、大線、試制、預留區、調試等環節生產進度的信息采集,以單個整車為采集單元,精確至年月日時分秒,見表3。

1.2.2 新采集模式下的綜合采集點

圖1 新采集模式下的裝配車間工作站式綜合采集點

新采集模式指工作站完工信息采集模式。如圖1所示,駕駛室、整車、發動機總成等在某一個工作站完成所有裝調和自互檢任務后,系統記錄狀態和時間,實現系統對總成或整車裝配實時狀態和當前所處位置的準確記錄。相比于原有舊的采集模式,工作站完工信息采集模式使生產進度采集的精細化程度和時效性都得到了很大提高,同時能夠包含自互檢等質量信息,是一種綜合性的數據采集點。

1.3 其他數據采集

發動機環保信息采集、天行健信息采集、整車電子標簽采集等。

2 數據采集分析能力產生的價值和意義

2.1 物料裝配掃描結算

通過物料裝配時的信息采集,將供應商提供的零部件的信息匯總到MES系統繼而按周期導入ERP系統,作為財務部門對供應商的結算依據,即上線裝配已采集過的零部件視為主機廠已使用物資,沒采集過的零部件視為未使用物資。

物料掃描數據直接用于財務結算是一次模式創新,改變了以往只能單純依靠物流信息作為財務結算依據的狀態,很大程度上保證了裝配簽收與通匯配送實物數據、總裝簽收數據與采供通知供應商開票信息、總裝簽收與采供給總裝結算數據的一致性,有效的實現了信息流、實物流、資金流的完整和統一,近年來,我們已經將車橋、座椅、蓄電池和油箱等四種物資納入掃描結算范疇,結算準確率已經達到99.99%以上。

2.2 售后關鍵零部件質量追溯

在裝配過程中對零部件信息的采集可實現在售后市場環節中零部件信息與整車信息的一一對應,明確車輛所裝配零部件的生產廠家、生產日期、批次等重要信息,實現整車零部件唯一性;規范企業內部、上下游渠道基礎信息管理,特別是對供應商市場小循環等可有效遏制;零部件信息與車輛底盤號信息對應,產品質量改進、渠道服務規范可實現精準管理,簡化現有報單審核、提報流程;售后服務更換三包舊件具有唯一性,可根據質量改進、適應性提升等選擇性返回舊件,節約上千萬舊件返運產生的費用。目前裝配車間在裝配環節采集的零部件已涵蓋整車總價值的85%,據統計,近年來三包費持續降低。

2.3 生產進度監控

通過對生產實時進度的實時采集,使每輛車或駕駛室總成的位置和流轉時間透明化,管理者和相關技術或服務人員可通過系統隨時監控當前生產總體進度和單車的生產狀態,使生產過程數據可視化、透明化,便于進行生產調度管理和生產組織決策。

3 結語

裝配車間在數據采集方面目前處于完善數據采集點、擴展采集覆蓋范圍、提升采集數據精細度、完整性和準確性的階段,這就需要我們能夠清楚的認識當前所處的現狀、正在和即將面對的困難及挑戰、未來的發展和提升途徑等,不斷提高數據采集應用的廣度和深度,助推制造過程轉型升級。

參考文獻

[1](美)李杰(Jay Lee),倪軍,王安正.從大數據到智能制造[M].交通大學出版社,2016.

[2] 李娟,劉旭.精益化裝配管理[M].北京∶中國計量出版社,2006.11.

[3] 劉樹華,魯建夏,王家堯.精益生產[M].北京∶機械工業出版社, 2009.10.