頂吹攪拌對不銹鋼渣中鉻回收的影響★

陳景鋒, 馬駿鵬

(山西太鋼不銹鋼股份有限公司, 山西 太原 030003)

21世紀以來,我國不銹鋼工業進入高速發展時期,不銹鋼產量快速增長。然而,我國的鉻礦儲量較為貧乏,國內鋼鐵企業的鉻原料大部分依賴進口,對外依存度超過80%以上[1]。作為熔化廢鋼的電爐工序,為了提高生產效率,往往在電爐熔化廢鋼時采取吹氧的助熔方式,以達到在短時間內完成熔化的目的。但是,吹氧會導致鋼水中鉻元素的嚴重氧化,不僅增加了Cr2O3的負擔,也增加了電爐冶煉中鉻元素的損失[2]。所以,提高電爐冶煉不銹鋼過程中鉻元素的回收率,是節約鉻資源的需要,也是鋼鐵企業降本增效的需要,已成為冶金工作者在生產實踐中關注的重要課題。

對于還原不銹鋼渣中的Cr2O3,已有很多學者做過相關研究。郭華等人[3]認為C含量過高,會因生成固體Cr23C2和Cr7C3而阻滯Cr2O3的還原。李志斌[2]認為爐渣氧化性、堿度、硅鐵還原劑加入量等顯著影響Cr2O3的還原。以上研究均為實驗室條件,工業生產實踐中的應用效果還鮮有報道。

1 試驗方法與設備

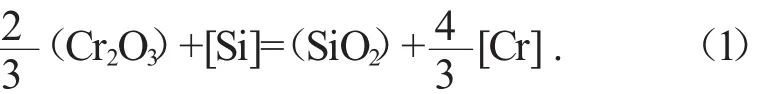

煉鋼過程的脫氧劑是錳、硅和鋁。由于錳的氧化、還原反應的熱力學性質與鉻的很相近,兩者與氧的結合能力相當,故在富鉻渣還原中,錳難以起還原劑的作用,主要是用硅和鋁作還原劑。從經濟角度來衡量,由于硅和鋁的成本相差很大,并且1 kg75%硅鐵和1 kg鋁還原出的鉻相當,因此還原劑選用硅鐵更為經濟。還原反應如式(1)所示,可見提高鋼液中Si含量,可促進還原反應的進行。

關于爐渣堿度的選擇,有文獻[4]指出爐渣堿度升高使渣中w(Cr2O3)降低。爐渣堿度在1.1~1.6之間時,對應的爐渣中w(Cr2O3)最低。當爐渣堿度大于1.8時,爐渣黏度顯著增加,阻礙了渣中Cr2O3還原反應的進行,導致渣中w(Cr2O3)增加。綜合考慮,生產實踐中爐渣的堿度一般處于1.1~1.3范圍內。但在此堿度范圍內,實驗室條件下得到的渣中w(Cr2O3)為0.7%左右,而實際生產得到的爐渣中w(Cr2O3)為7%~10%,遠高于實驗值。同時,電爐出鋼Si含量較高,達到0.6%~1.2%。因此,需要進一步改善還原反應動力學條件,促進反應向平衡狀態進行,提高渣中Cr2O3的還原程度。本文具體通過在鋼包中開展頂吹攪拌試驗,分析討論頂吹攪拌流量、時間及鋼液初始溫度對渣中Cr2O3還原程度的影響。

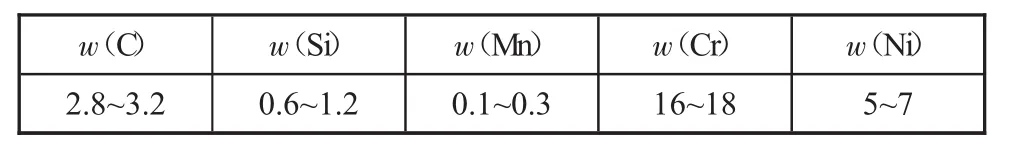

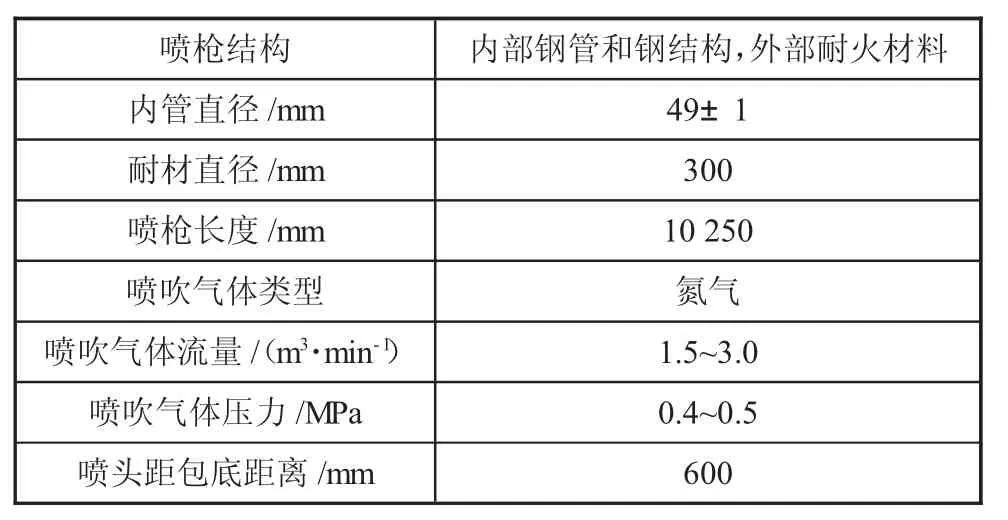

表1 電爐關鍵設備參數

本文試驗均以冶煉304不銹鋼為例,在160 t電爐出鋼到鋼包后進行頂吹攪拌,電爐關鍵設備參數見表1,出鋼成分見表2。頂槍設備參數見表3,對鋼包內不銹鋼鋼渣進一步攪拌,攪拌參數見表4。

2 試驗結果與討論

表2 出鋼化學成分 %

表3 頂槍設備參數

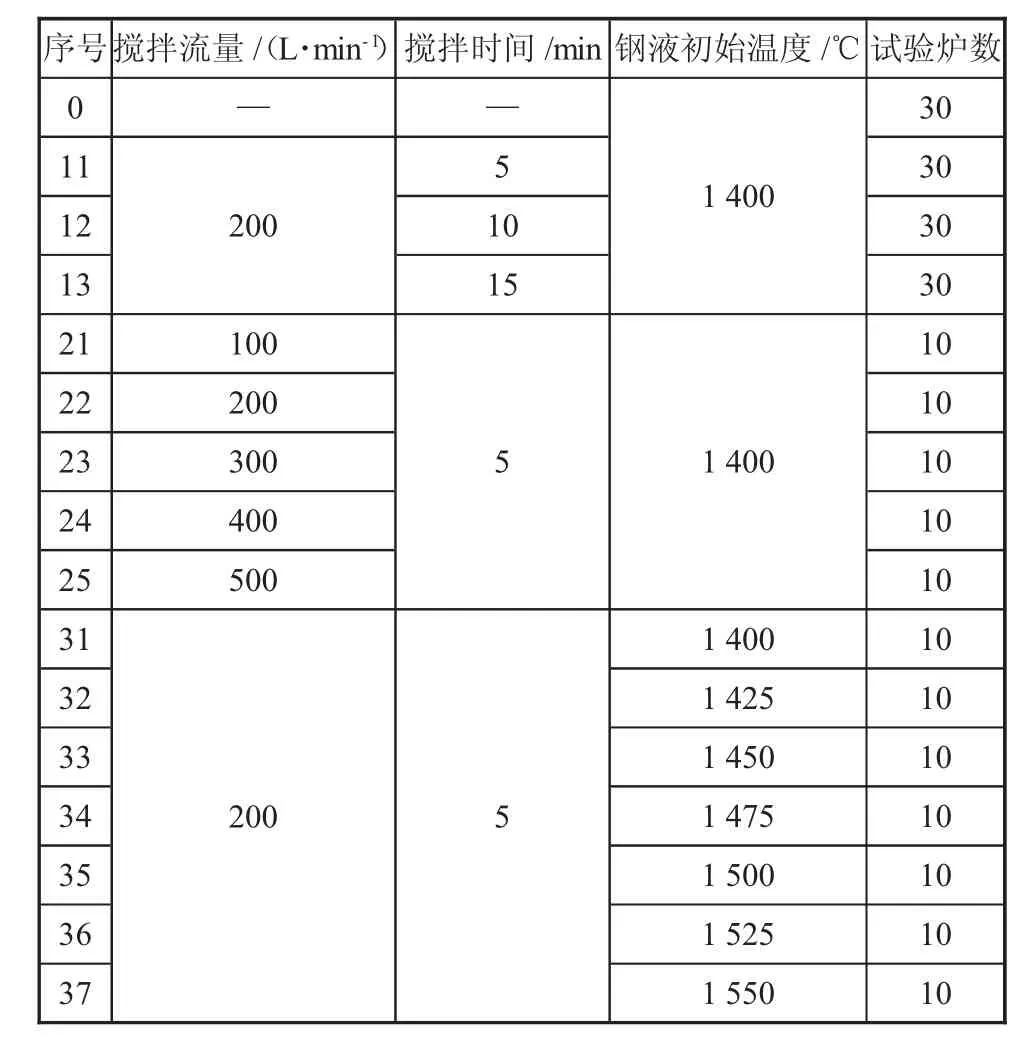

表4 試驗參數

2.1 頂吹攪拌時間

圖1為頂吹攪拌流量200 L/min、鋼液初始溫度1 400℃條件下,不同攪拌時間的爐渣w(Cr2O3)的檢驗結果,并與頂吹攪拌前爐渣中w(Cr2O3)進行對比。由圖1可看出,在頂吹攪拌前,爐渣中的w(Cr2O3)的平均值為6.5%左右,最大值達到了9.0%以上。而僅在攪拌5 min之后,爐渣中的w(Cr2O3)平均值即降至1.5%左右,整體處于1.1%至1.9%之間,平均值相對于進行頂吹攪拌前下降了77%。頂吹氮氣攪拌10 min后,爐渣中的w(Cr2O3)平均值已下降至0.97%,相對于頂吹攪拌前下降了85%,整體范圍也縮小至0.8%~1.1%之間,已接近實驗室條件下的w(Cr2O3)0.7%。頂吹氮氣攪拌15 min以后,爐渣中的w(Cr2O3)平均值下降至0.75%,相對于頂吹攪拌前降低了近90%,已完全達到實驗室條件下的鉻還原狀態。鑒于生產效率、生產節奏以及頂吹噴槍壽命的考慮,認為頂吹攪拌時間取10 min即可達到鉻元素還原的平衡狀態。

圖1 不同頂吹攪拌時間下爐渣中w(Cr2O3)變化

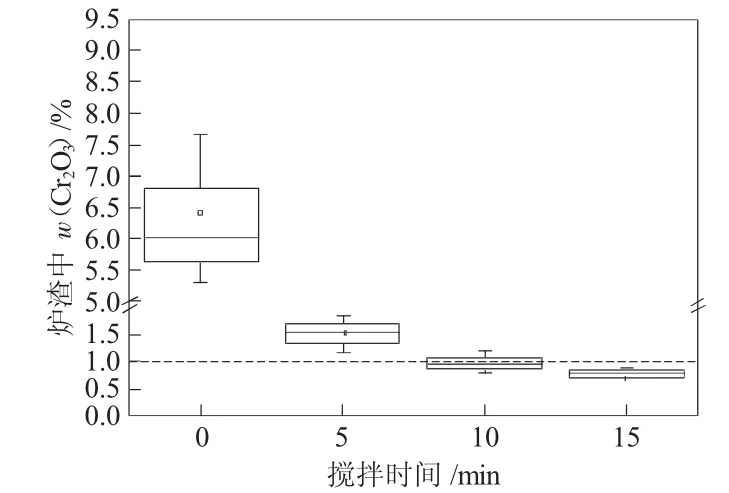

2.2 頂吹攪拌流量

圖2為相同的鋼液初始溫度和攪拌時間條件下,頂吹攪拌流量由100 L/min增加至500 L/min時,爐渣中w(Cr2O3)的變化。如圖2可見,隨著頂吹攪拌流量的增加,爐渣中w(Cr2O3)呈逐漸下降的趨勢。特別是,當頂吹攪拌流量由100 L/min增加至300 L/min時,爐渣中w(Cr2O3)的平均值由1.5%下降至1.2%,相對下降了20%。而當頂吹攪拌流量繼續下降時,爐渣中w(Cr2O3)的平均值由1.2%下降至1.1%左右,下降幅度不明顯。這是由于當鉻還原反應的熱力學條件一定時,鋼渣反應速率隨著頂吹攪拌流量的增加而增加,但是增幅越來越小。表現為頂吹攪拌流量達300 L/min以后,爐渣中w(Cr2O3)的平均值下降幅度減小。另一方面,由于電爐出鋼為鋼渣混出,頂吹攪拌前鋼包內自由空間為100~200 mm,鋼包空間有限,當攪拌流量大于400 L/min時,攪拌過程出現鋼渣濺出鋼包的情況。為了避免這一情況[5-7],綜合考慮后認為生產中頂吹攪拌流量選用300 L/min為宜。

圖2 不同頂吹攪拌流量下爐渣中w(Cr2O3)變化

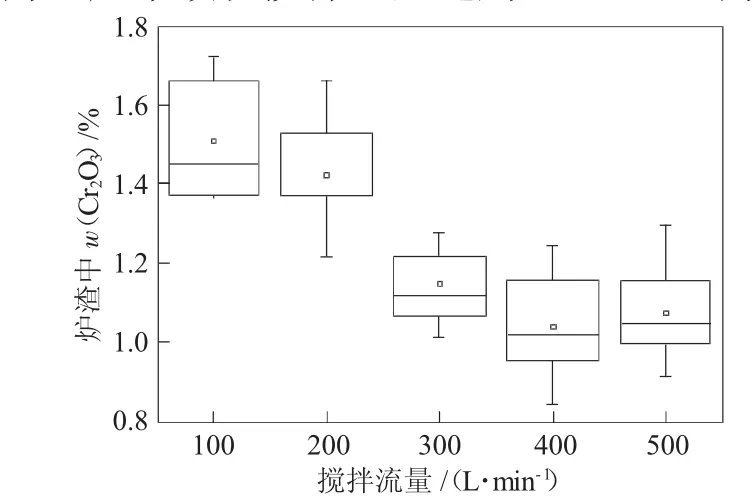

2.3 鋼液初始溫度

溫度是影響氧化鉻還原反應的重要因素,鋼液初始溫度是指鋼水由電爐進入鋼包后的溫度。由于鋼包內沒有加熱裝置,也不吹入氧氣產生化學熱,所以鋼包內鋼水的溫度是由鋼液初始溫度開始在鋼包的保溫條件下自然降低的。所以,鋼液溫度影響著鉻的還原反應程度[8-10]。圖3展示了在頂吹攪拌流量200L/min、攪拌時間5min的條件下,爐渣中w(Cr2O3)隨溫度變化的情況。如圖可知,當鋼液初始溫度為1 400℃時,爐渣中w(Cr2O3)的平均值為1.4%左右,隨著鋼液初始溫度的升高,爐渣中w(Cr2O3)逐漸降低。在鋼液初始溫度升至1 475℃以上后,爐渣中w(Cr2O3)隨鋼液初始溫度的變化幅度減小,逐漸趨于穩定,這說明1 475℃以上鋼液初始溫度帶來的高溫段時間已足以使爐渣中鉻的還原反應趨于平衡狀態。基于此,在生產實踐中,可以將1 475℃確定為最低鋼液初始溫度,保證后續鋼包中鉻的還原反應程度趨于平衡。

圖3 不同鋼液初始溫度下爐渣中w(Cr2O3)變化

2.4 生產實踐檢驗

通過對頂吹氮氣攪拌的流量、時間以及鋼液初始溫度3個參數對爐渣中w(Cr2O3)的對比,分別得出較優參數300L/min、10min和1475℃。將以上參數組合進行實踐檢驗,共生產12爐,得到的爐渣中w(Cr2O3)平均值為0.87%,滿足生產中對鉻回收的要求。

3 結論

統計研究了頂吹氮氣攪拌的流量、時間以及溫度3個參數對爐渣中鉻回收的影響,結論如下:

1)在鋼包中進行頂吹氮氣攪拌可大幅提高爐渣中鉻元素的還原程度,具體表現為爐渣中w(Cr2O3)經5 min頂吹攪拌即可降低77%;經10 min頂吹攪拌可降低85%,已接近實驗室條件下的w(Cr2O3)0.7%。

2)通過試驗得出攪拌流量選用300 L/min和鋼液初始溫度大于1 475℃為宜。

3)在頂吹氮氣攪拌時間為10 min,流量為300 L/min,鋼液初始溫度為1 475℃的參數條件下,實際生產的爐渣中w(Cr2O3)平均值為0.87%,滿足生產中對鉻回收的要求。

[1]劉根泉.2008—2009年中國鉻系鐵合金生產經營分析[J].冶金管理,2009(10):14-18.

[2]李志斌.還原不銹鋼渣中Cr2O3的實驗研究[C].中國金屬學會特鋼分會、特鋼冶煉學術委員會,2008.

[3]郭華,王貴平,蒼大強,等.碳含量影響EAF不銹鋼渣中(Cr2O3)還原的實驗研究[G]//冶金研究.北京:冶金工業出版社,2007.

[4]劉之彭,毛佳君,李秋菊,等.不銹鋼渣中氧化鉻還原的實驗研究[J].上海金屬,2009,31(6):19-22.

[5]王書桓,張響,徐志榮,等.150 t頂吹轉爐濺渣護爐工藝冷態模擬試驗[J].河北聯合大學學報(自然科學版),2007,29(34):38-42.

[6]曾亞南,李俊國,韓志杰,等.唐鋼50 t轉爐濺渣護爐水力模型實驗研究[J].河北聯合大學學報(自然科學版),2011,33(2):38-43.

[7]潘貽芳,趙宏欣,吳燕,等.120 t復吹轉爐濺渣動力學冷態模擬及應用[J].煉鋼,2013,29(3):1-5.

[8]陳文彬,付輝龍,毛佳君,等.不銹鋼冶煉渣鐵浴熔融還原動力學實驗研究[J].上海金屬,2012,34(4):54-57.

[9]郭杰,林姜多,劉之彭,等.不銹鋼渣熔融還原中鉻在鐵浴和熔渣間的分配行為[J].有色金屬(冶煉部分),201(9):1-4.

[10]劉發娟,陳興潤.降低430不銹鋼AOD還原后爐渣中Cr2O3含量的試驗分析[J].酒鋼科技,2015(3):26-31.