宣鋼45號圓鋼質量的控制研究

孫巧梅

(河鋼集團宣鋼公司, 河北 宣化 075100)

宣鋼采用鐵水預處理→LD轉爐→LF精煉爐→連鑄→軋鋼工藝生產45號圓鋼。最近宣鋼生產的45號圓鋼下游用戶在使用過程中出現鍛打開裂、硬度不夠和裂紋等質量問題,主要表現在鋼材表面質量不穩定,熱頂鍛產生裂紋,嚴重影響了市場競爭力。

在現有工藝條件下,針對宣鋼現行45號圓鋼的生產工藝流程,通過跟蹤實驗、系統取樣、低倍檢驗、金相顯微鏡分析、大樣電解分析、掃描電鏡分析等方法,對各個工藝環節開展了研究工作,并通過優化轉爐出鋼擋渣、優化精煉渣料、加強保護澆注等措施提高鋼水潔凈度,進一步提高和穩定圓鋼產品質量,滿足用戶需求[1]。

1 宣鋼45號圓鋼質量現狀分析

1.1 圓鋼表面缺陷分析

Φ50圓鋼加工過程中內部發現細小裂紋。熱頂鍛試樣,腳部裂紋呈簇狀分布,長短不一,最長約30 mm,并延伸至底面下。宏觀觀察,試樣側面有兩條成平行分布的縱向裂紋存在,裂紋內側個別部位有氧化鐵皮存在,從宏觀尺寸看,裂紋很有可能在煉鋼工序形成。

金相檢驗表明,試樣表面發現暫無明顯的脫碳現象。

1.2 鑄坯缺陷分析

鑄坯的質量調研采用現場跟蹤、取樣、酸洗的方法,記錄了多個爐次的鑄坯表面和內部缺陷。

1.2.1 鑄坯表面缺陷

經過現場調研,發現鑄坯表面有一定程度的劃傷。劃傷的長度較長,有時貫穿整個鑄坯,分布在矩形坯的寬面和窄面;寬度一般為幾毫米到幾厘米,深小于3 mm。

1.2.2 鑄坯內部缺陷

經多個爐次調研,鑄坯的內部缺陷主要表現為級別較低的皮下裂紋和中心縮孔。大多爐次會在距離表面4~20 mm范圍內產生皮下裂紋,皮下裂紋一般分布在靠近鑄坯的內弧和窄面,裂紋級別較低,一般為0.5級,寬度小于2 mm,長度小于5 mm。

2 研究方法

通過現場取樣和實驗室化驗分析相結合的方式,對45號圓鋼的各環節氧氮值進行分析,系統研究45號圓鋼潔凈度水平和夾雜物的主要來源、組成及演變規律并分析現行工藝條件下影響鑄坯潔凈度的主要因素,提出針對性的工藝改進措施。45號圓鋼的化學成分見表1[2]。

表1 45號圓鋼的化學成分 %

2.1 試驗工藝流程

宣鋼轉爐45號圓鋼生產工藝流程:鐵水脫硫扒渣→120 t轉爐→130 t LF精煉爐→連鑄機。本次試驗調查僅從轉爐到連鑄坯為止。

2.2 取樣方案

取樣針對LF爐→中間包→鑄坯的流程進行跟蹤取樣,連續取6爐,每爐的取樣方案具體如下。

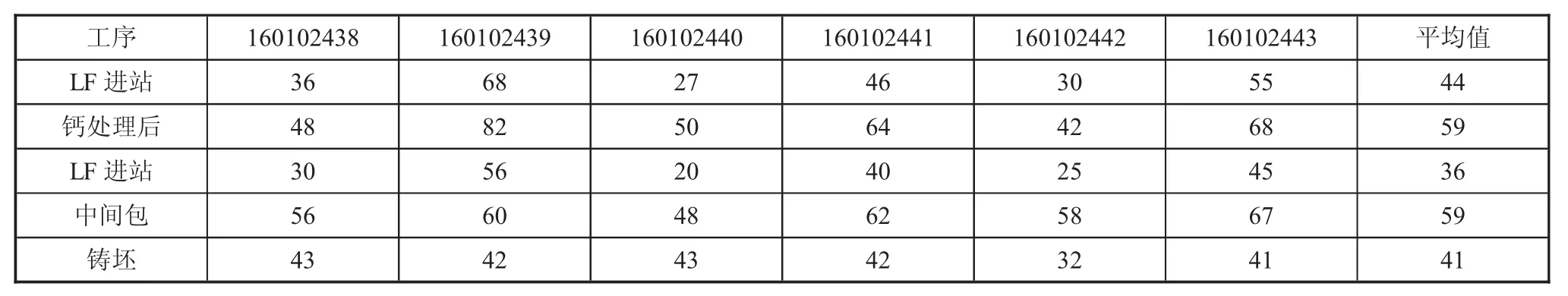

2.2.1 氧氮含量分析

取樣工位為LF爐-中間包-鑄坯。用Φ40 mm×100 mm的真空小提桶在LF爐進站、鈣處理后、LF出站以及中間包的第8流鑄坯,然后切割出Φ5 mm×40 mm的氣體樣進行檢測;在第8流鑄坯中直接加工氣體樣。

2.2.2 顯微夾雜分析

取樣工位與氧氮分析的工位相同,通過從所取的小提桶樣中切割出15 mm×15 mm×15 mm的金相樣,進行顯微夾雜物分析。

2.2.3 大型夾雜物分析

取樣的工位為LF爐-中間包-鑄坯。用Φ80 mm×180 mm的大提桶在LF爐進站、鈣處理后、LF出站以及中間包的第8流和第12流取大提樣然后加工成Φ50 mm×150 mm電解大樣;在第8流和第12流鑄坯內弧部位取電解大樣,使其包括夾雜物最多的內弧1/4處。

2.2.4 渣樣分析

取樣工位為LF進站渣層、LF出站渣層。分別用作化學分析和其他性能的測定。

3 宣鋼45號圓鋼各工序的潔凈度研究

3.1 各工序氮氧含量分析

對各工位加工的氣體棒樣進行氧氮含量的分析,檢測結果如表2、表3所示。

表2 各工位中氧含量(質量分數)變化 10-6

表3 各工位中氮含量(質量分數)變化 10-6

分析表2、表3可知,轉爐終點有的爐次終點下渣量不穩定,導致鋼水終點氧含量幅度較大,鋼水中T[O]含量在鈣處理后不減反增,說明鋼水出現二次氧化產生了新的氧化物;在中間包階段鋼水發生了二次氧化,產生了新的夾雜物。鋼水從大包到中間包雖然時間短,但增氮量大,這也間接證明了鋼水發生了二次氧化[3]。

3.2 各工序顯微夾雜分析

從LF進站—中間包—鑄坯各工位將從6爐45號圓鋼所取的試樣經過粗磨、細磨和拋光后,在顯微鏡下觀察夾雜物的形貌、尺寸、類型,放大倍數為800倍,按夾雜物尺寸分為<1.25 μm、1.25~2.5 μm、2.5~5 μm、5~10 μm、>10 μm 五級,用直線法進行統計,見表4。

表4 各工位夾雜物數量變化(I值) 個/mm2

單位面積上當量直徑為B的夾雜物的個數:

式中:I為單位面積上夾雜物的當量個數,個/mm2;d為夾雜物直徑,mm;n為夾雜物個數;B為視域直徑,μm;D為夾雜物當量直徑,μm;N為視域總數。

3.3 各工序大型夾雜物分析

3.3.1 LF進站

夾雜物類型主要有以SiO2為主的復合夾雜物,是由渣子卷入所致;有形狀不規則的幾乎純的CaO-MgO復合夾雜物,是由耐火材料剝落所致;另外還有Al2O3-CaO/CaS-TiO2-SiO2-MnO/MnS多種組合的復合夾雜物。它們的當量直徑大小多數分布在140~300 μm之間,占總的 86.36%。

3.3.2 LF喂鈣線后

分析到的大型夾雜物有純SiO2和以SiO2為主的復合夾雜物、Cu-Si-Ca-Al復合夾雜物(Cu元素的來源可能是廢鋼)、Si-Al-Ca-Mg復合夾雜物以及MgO-CaO復合氧化物等。同樣,它們的當量直徑大小多數分布在140~300 μm之間,占總量的71.43%。

3.3.3 LF爐出站

典型的大型夾雜物主要有純SiO2、Al2O3-CaO/CaS-SiO2-TiO2復合夾雜物和Al2O3-SiO2-MnO復合夾雜物。經過20 min的軟吹,一部分大型夾雜物得到去除,類型基本無變化。

3.3.4 中間包

分析到的夾雜物主要為純SiO2、Al2O3-SiO2-CaO復合夾雜物和Al2O3-MnO-SiO2-TiO2復合夾雜物等。夾雜物大多為球形或橢球形,其當量直徑大小75%分布在140~300 μm之間。

3.3.5 鑄坯

鑄坯中檢測到的夾雜物主要有以SiO2為主的復合夾雜物,尺寸約300 μm,是由外來的渣子卷入導致的;有以Al2O3為主的Al-Ca-Mg復合夾雜物,尺寸約為100 μm,源于塞棒絮流物或浸入式水口結瘤物(發現多爐連澆后塞棒侵蝕嚴重);還有形狀不規則的MgO-CaO復合夾雜物,屬于耐材剝落所致;另外,還發現了含Na2O為10.20%的大型夾雜物,有的甚至含K2O,形狀不規則,來源于結晶器卷入的保護渣[4]。

3.4 45號圓鋼精煉渣成分分析

宣鋼45號鋼LF爐精煉渣成分見表5。

表5 LF爐精煉渣成分表%

4 提高宣鋼45號圓鋼質量的工藝改進

4.1 煉鋼工序的優化

4.1.1 轉爐出鋼時用可塑性擋渣泥塞代替擋渣球

針對擋渣球擋渣效果差,容易下渣影響鋼水潔凈度的問題,宣鋼對張家口市宣化盛安制造有限公司生產的可塑性擋渣泥塞進行試驗。該擋渣塞使用后,能夠控制吹煉過程鋼渣從出鋼口流出及前期渣進入鋼包,擋成率達到100%[5]。

4.1.2 調整轉爐頂渣的加入

1)將LF精煉所用的白灰及螢石全部放到轉爐出鋼過程加入,并減少了螢石用量。加入時間要求從出鋼1/5開始加入,到擋渣車開動前加完。

2)頂渣加入量為白灰1 400 kg,螢石200 kg,為保證料熔化,按三批進行組批,頭兩批為白灰500 kg,螢石70 kg,最后一批為白灰400 kg,螢石60 kg。

4.2 精煉工序的優化

4.2.1 優化精煉渣料結構

1)確定 45號圓鋼最佳渣系組成為:w(CaO)=50%~55%,w(SiO2)=10%~15%,w(Al2O3)=18%~22%,w(MgO)=5%~8%,w(CaF2)<5%。

2)對精煉脫氧劑加入順序和氬氣流量控制進行了規范,同時延長了上電時間(增加5 min),從精煉渣樣直觀效果和分析結果看,白渣效果有明顯進步,w(FeO)+w(MnO)的平均值≤1%,增強了爐渣吸附夾雜物的能力,降低了鋼中夾雜物含量。

4.2.2 改善吹氬和鈣處理效果

重新設計鋼包底吹位置,優化鋼包流場,有效消除“死區”,縮短鋼液混勻時間,均勻溫度成分、有利于夾雜物上浮去除。

4.3 連鑄工序的優化

設計中包離線對中裝置,嚴格按流間距安裝中包坐磚,以保證中包水口的對中。操作中保證了浸入式水口與結晶器的中心線偏差不超過20 mm,插入鋼液面深度100~130 mm。

5 結論

1)通過對宣鋼45號圓鋼連鑄坯、圓鋼進行取樣分析,得出鑄坯皮下氣泡和裂紋導致了45號圓鋼熱頂鍛開裂,其主要原因為鋼液脫氧不良,結晶器卷渣和大顆粒夾雜物。

2)在轉爐終點使用可塑性擋渣塞代替擋渣球擋渣,減少鋼水下渣量,降低鋼水氧化性。將LF精煉所用的白灰及螢石全部放到轉爐出鋼過程加入,做到提早化渣,提高爐渣吸附夾雜能力。

3)優化精煉渣料,重新制定得45號圓鋼渣系增強了爐渣吸附夾雜物的能力,降低了鋼中夾雜物含量。

4)連鑄工序通過優化設計中包離線對中裝置和中包液面高度,保證夾雜物充分上浮,定期排渣,避免了結晶器卷渣的現象。

[1]蔡開科.連鑄坯質量控制[M].北京:北京工業出版社,2010.

[2]姜碧濤,閆衛兵,林騰昌.圓鋼表面裂紋產生原因的遺傳性試驗研究[J].工業加熱,2015,44(4):34-35.

[3]張江山,李京社,楊樹峰.鑄坯表面劃傷在圓鋼軋制過程的演變研究[J].軋鋼,2014,31(6):28-30.

[4]靳星,何烈云,張悅.圓鋼熱頂鍛合格率攻關實踐[J].南鋼科技與管理,2013(4):22-27.

[5]馬志偉,孫貴平,易華.45號圓鋼鑄坯缺陷控制生產實踐[J].中國冶金,2012,22(Z1):106-109.