立磨機耐磨件磨損影響產品質量的改進方法

李保明, 秦澤葉, 張德鑫

(山西太鋼不銹鋼股份有限公司加工廠, 山西 太原 030003)

1 立磨加工工藝簡介

立磨深加工礦渣超細粉[1]是利用立磨耐磨磨輥與磨盤之間的剪切力使礦渣粉碎,粉碎后的礦渣在磨內烘干,并在磨內旋流熱風作用下上升到選粉機,選粉機頂部為一個耐磨迷宮環,迷宮環是為了確保選粉機與殼體之間的間隙,實現間隙最小化確保磨內含塵旋流絕大部通過選粉機動靜葉片之間間隙,在選粉機離心力、粉塵自身質量、旋流浮力作用下達到選粉目的,因此決定磨機產品質量的因素主要為磨輥、磨盤耐磨件的磨損情況和耐磨迷宮環的磨損決定了立磨機產品是否合格[1]。

2 磨機耐磨件磨損的特點

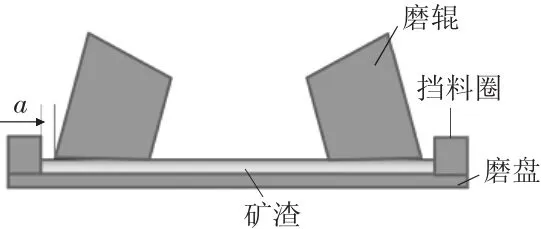

礦渣深加工超細粉業內較為流行的工藝為立磨工藝,其中立磨磨輥[2]90%的結構形式為錐形輥(見圖1),錐形輥設計主要優點為可以在線堆焊,縮短耐磨材料磨損后的維修速度,但錐形輥和迷宮密封有自身的缺點,主要為:

1)錐形輥研磨區主要集中在磨輥大端往里200 mm區域(本文描述該區域為A),由于磨盤為主傳動件,落在磨盤上的礦渣受磨盤離心力的作用均勻分散在磨盤外緣,為了保證研磨過程物料層的穩定形成,在磨盤外緣設置一個45 mm高的擋料圈,經德國萊歇公司實驗結果確定,立磨磨輥與磨盤擋料圈的間隙保證在2~3 cm,立磨的研磨磨耗和能耗達到一個平衡,即電耗不高于28 kW/h、磨耗不高于8 g/t,長時間的研磨使擋料圈、磨輥A區域磨損異常,造成成品質量不合格,磨損情況見附圖2[2]。

圖1 正常研磨結構圖

圖2 磨輥A區域圖示

正常磨損情況為圖2中的陰影區域所示,而擋料圈和磨盤襯板磨損異常失效后使磨輥的研磨區域移動到兩條虛線區域,造成磨機研磨半徑變小,研磨效率下降。

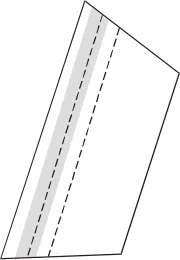

2)磨盤磨損出現臺階狀結構,造成磨機震動大,磨機震動停機頻發,使超細粉成品質量不均勻[3]。

磨輥、磨盤、磨盤擋料圈共同受力作用下使立磨磨盤在長時間研磨后出現一個臺階凸起,主要原因為礦渣受磨輥壓力的作用漫過擋料圈使立磨主輥最外端正下方不能形成一個碾壓區,因此磨盤最外緣區域磨損輕,而磨輥A區域下磨損重,形成臺階,造成磨盤臺階凸起與磨輥間隙過小而產生震動,磨機頻繁停機,產品質量不穩定,具體見下頁圖3。

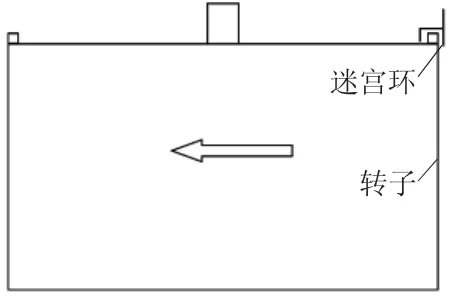

3)為保證旋流風絕大部通過轉子動靜葉片之間間隙,在立磨選粉機轉子與選粉機殼體之間安裝了一個迷宮密封環,該密封環與轉子間的間隙為10 mm。生產過程中,轉子在迷宮環內高速轉動,高速轉動產生的離心力在迷宮環內狹小空間形成一個空氣密封環,保證了旋流風不通過迷宮間隙,但在實際生產過程中,由于立磨震動停機造成選粉機也停機,而旋流風不停,因此出現了迷宮密封失效的情形,累積時間達到一定量時就造成迷宮環磨損,迷宮密封失效,具體見下頁圖4。

長時間磨損造成迷宮環最內側磨損嚴重,由原來的┏┃結構變成┫,使迷宮環失去迷宮密封作用。

圖3 臺階狀磨盤襯板

圖4 迷宮環安裝圖

3 實施改進方案

1)首先針對擋料圈磨損實施更換新備件或補焊耐磨件方式修復,使磨損呈錐形面的擋料圈恢復到一個柱型立面,可有效保證磨盤研磨層。

2)以更換新備件或實施補焊修復后的擋料圈上延為基準,測算出與磨盤襯板的高度,將臺階狀襯板利用氣保焊堆焊出一個平面,并記錄該數據,便于日后參考,經過此兩步修復則磨盤和擋料圈恢復到圖1所示結構,自然保證了磨輥的研磨區域由兩條虛線恢復到陰影區域。

3)迷宮環的改進則主要棄用原設計使用的普通碳鋼材料,而選用碳鋼板作為基層在碳鋼板上堆焊一層4 mm厚高鉻耐磨層,有效保證了該區域在立磨異常停機時的磨損保護,提高使用壽命。

4 結論

1)經過立磨擋料圈和磨盤襯板凸起的更換或修復,磨機的振動區域穩定,確保了磨機的連續運轉,穩定了產品質量,使超細粉成品比表面積[3]穩定在420~430 m2/kg。

2)選粉機迷宮環選粉高鉻耐磨材料是迷宮環的磨損大大降低,降低了成品篩余,保證了產品質量。

參考資料

[1]馬茂華.高爐渣處理方法[J].鞍鋼技術,2006(2):1-4.

[2]韓仲.立磨技術在水泥工業中的應用與發展[J].中國水泥,2009(12):53-56.

[3]潘慶林,孫恒虎,吳紹軍.粒化高爐礦渣的微觀結構和物相分析[J].水泥,2004(5):4-7.