高爐經濟爐料冶煉分析

錢 堃

(新余鋼鐵股份有限公司, 江西 新余 338000)

隨著鋼鐵事業的蓬勃發展,資源問題已然成為大生產的主要矛盾。直至今日,企業面臨著煉鐵所需鐵礦石和焦炭嚴重短缺的困境,價格高昂的原燃料難以收獲理想的回報,使得精料計劃很難實施。對此,國內外許多鋼鐵企業不斷嘗試經濟爐料冶煉,降低煉鐵成本,從而達到效益最大化。這對于高爐操作是個不小的考驗,在保證高爐長期穩定順行的同時,要不斷優化操作水平和思路,從而增強高爐的適應能力,做到效益最大化。本旨通過結合新鋼11號高爐(1 469 m3)的生產實踐,對高爐經濟爐料冶煉做了全面的分析[1]。

1 經濟爐料的特征

1.1 經濟爐料品種多、更換頻繁

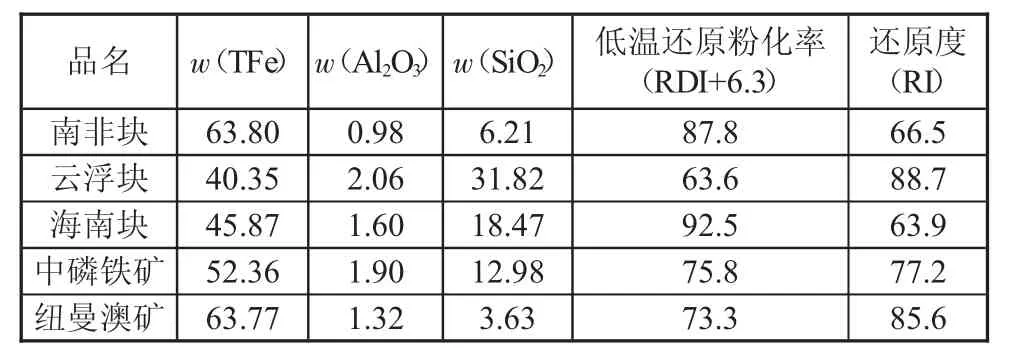

新鋼公司采取經濟爐料冶煉后,礦石品種多樣,其中塊礦包括南非塊、云浮塊、海南塊、中磷鐵礦、紐曼澳礦等,這些礦石的成分和冶金性能各有差異(見表1),且品種更換頻繁,容易造成高爐軟熔帶的物理特性和化學性能發生改變,影響煤氣流分布,爐況穩定性變差。

表1 新鋼11號高爐塊礦主要成分及高溫冶金性能%

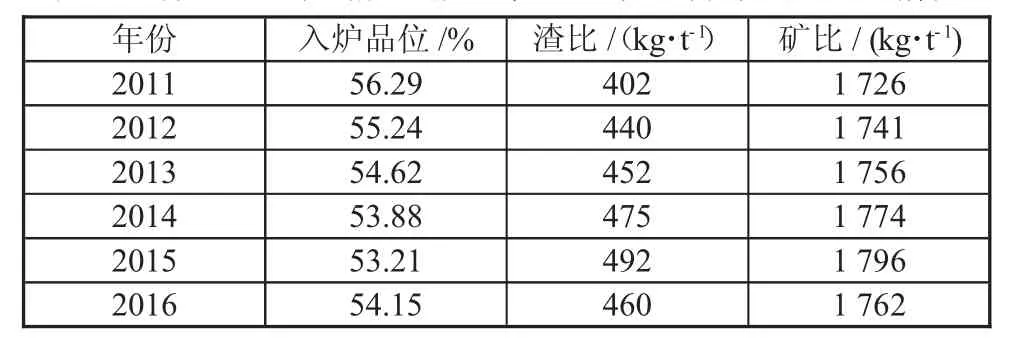

1.2 經濟爐料綜合品位低、渣比高

在使用經濟爐料期間,礦石的品位往往會比我們的預期低很多。新鋼公司自2010年起,在燒結礦配料結構中使用大量低價位、低品位的鐵礦資源,使燒結礦品位降低了近2.5個百分點,并且不斷減少進口礦的采購比例,增加國內周邊塊礦的使用量(比如海南塊、云浮塊等,周邊塊品位較低,僅有35%~46%之間)。從表2可以看出,高爐入爐品位呈下降趨勢且偏低,與同行業相比差距較大。這使得渣比不斷升高,嚴重影響了爐況順行和渣皮的穩定[2]。

表2 新鋼11號高爐入爐品位(Fe質量分數)及渣比情況

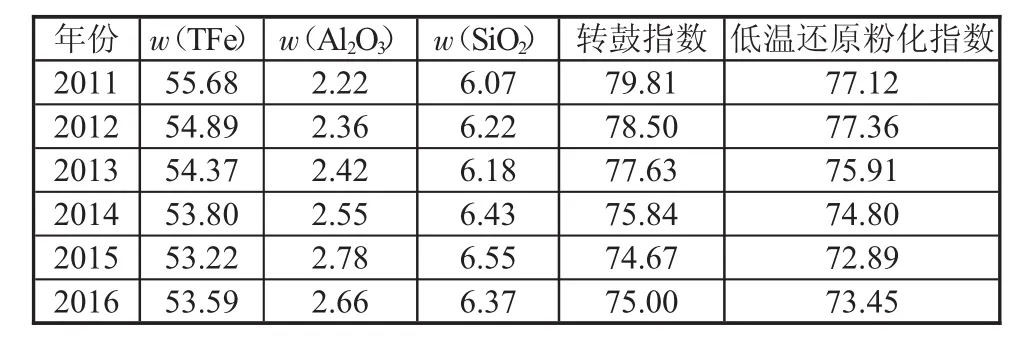

1.3 經濟爐料Al2O3偏高、轉鼓強度較差

以低價位鐵礦資源為配料生產出來的燒結礦,Al2O3含量往往會很高。據統計,新鋼公司在2011—2016年間,燒結礦中Al2O3的質量分數由2.0%提升至2.8%,轉鼓強度由80%降至74%~76%,低溫還原粉化指數由78%降至73%左右(見表3)。從表3中可以看出,m(Al2O3)/m(SiO2)?(0.1~0.35),這不利于燒結礦中鐵酸鈣的形成,易生成更多的玻璃質,使燒結礦強度和低溫還原粉化性能變差。不僅如此,高Al2O3爐渣冶煉,當爐溫控制偏低時,易引起爐渣黏稠,造成爐缸不活或堆積,使風量萎縮[3-4]。

表3 新鋼燒結礦的主要指標 %

1.4 經濟爐料入爐有害元素超標

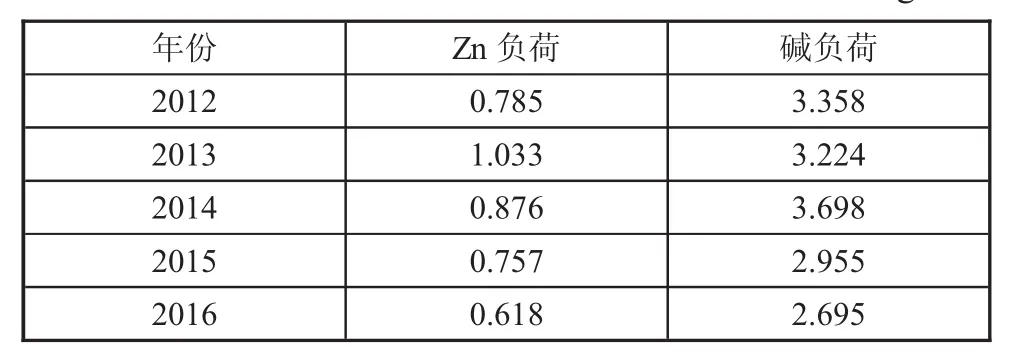

經濟爐料中的有害元素主要指堿金屬和鋅,它們在爐內循環富集,對高爐危害極大。新鋼11號高爐入爐堿負荷、Zn負荷與國際標準(堿金屬負荷不超過3.0 kg/t,Zn負荷不超過0.15 kg/t)相比較高(見表4),這給高爐冶煉帶來了不小的影響。

表4 新鋼11號高爐歷年有害元素負荷 kg/t

例如堿金屬在爐料孔隙或爐襯縫隙中氧化沉積,則伴隨著碳素沉析引起的膨脹,會使料塊或磚襯破裂。焦炭吸收堿金屬后,可能會生成KC8和KC24等化合物,降低焦炭強度并使其反應性提高,促進碳素溶解反應的發展。高爐上升煤氣中,氣態鋅在高爐上部較低溫度區域內,冷凝成細小顆粒或再被氧化成ZnO,沉積于爐料孔隙中,使爐料透氣性變差,爐料下降困難,甚至造成懸料[5]。

2 適應經濟爐料的措施

2.1 控制合適的爐腹煤氣指數

爐腹煤氣指數的定義為單位爐缸面積上通過的爐腹煤氣量。一般認為,過低的煤氣流速將會導致高爐爐缸中心不活,死料柱增大和爐缸堆積;而過高的煤氣流速將會導致高爐內三相反應傳輸矛盾激化,煤氣流難以控制。經濟爐料冶煉,由于礦石品位低、Al2O3偏高,導致爐腹渣量大、爐腹渣黏度高;以及過量的堿金屬增強了焦炭的氣化反應能力,使焦炭在爐腹處的粒度及孔隙度下降,限制了爐腹煤氣指數的提升。當爐腹煤氣指數過高時,煤氣在爐內的流速急劇增加,在高爐下部易形成液泛,表現為下部壓差升高,整體風壓也顯著升高,嚴重時出現崩料或懸料,而在高爐上部,則易導致爐料的流態化,形成偏料或管道,風壓穩定性明顯變差。

在高爐操作上,通過控制風量、適當提高富氧率和爐頂壓力,將爐腹煤氣指數控制在一定范圍內,實現低燃料比生產。為了更好的適應當前生產需要,降低新鋼11號高爐爐腹煤氣指數,由之前的60~63調整為55~58。從爐頂成像可以看出,氣流亂串現象明顯減少,確保了高爐下料的穩定性以及料柱良好的透氣性。

2.2 合理運用“中心加焦”布料模式

適宜的中心加焦量是穩定煤氣流、提高煤氣利用率的關鍵。過大的中心加焦量容易導致死料柱肥大,不利于爐缸中渣鐵的運動;不僅如此,由于大量的焦炭加在中心,導致礦平臺區焦層較薄,礦焦比非常高,上升煤氣流難以與礦層中的礦充分接觸進行還原和預熱,使得軟熔帶增厚,透氣性變差,對高爐冶煉不利。而過小的中心加焦量則起不到穩定和疏導中心煤氣流的作用。

新鋼11號高爐采用“中心加焦”布料模式,當爐況適應能力強時,適當減少中心焦量,提高煤氣利用率;當爐況變差時,適當增加中心焦量,保持爐況順行,效果尤為顯著。為了更好地形成窄而有力的中心氣流,適時將礦帶向內環延伸,逐步縮小中心無礦區面積,增加中心區域渣鐵量,使渣鐵有機會從上部直接滴落至中心死區,逐步化開死焦堆。但隨著礦角的內縮,中心死焦堆尚未化開時,內移礦角會使煤氣流混亂。為此,采取先適當打開邊緣,再逐步向中心移礦角的做法,減少煤氣對中心透氣環區的過度依賴,以保障內縮礦角的實施。而其他幾座高爐采用“平臺+漏斗”的布料模式,中心氣流未能有效打開,邊緣氣流過于強勁,渣皮穩定性較差,且伴有崩料現象發生。高爐長期處于這種狀態,會由于鋅元素的循環富集導致爐墻結厚。由此看來,“中心加焦”布料模式更適合經濟爐料冶煉[6]。

2.3 低硅冶煉

使用經濟爐料期間,高爐抗波動的能力較差,當爐溫過高時,爐內煤氣體積增大,壓差升高,爐況順行變差。如果不采取任何措施,可能會造成崩料、懸料的發生;如果采取控氧、減風等方式保持爐況順行,勢必會造成高爐下料速度變慢,爐溫持續上行,以及長時間邊緣氣流過分發展的結果,易引起掉渣皮等一系列問題,同時由于爐溫上行,爐前出鐵時間變短,渣鐵出凈情況較差,導致爐缸不活。另外,爐溫控制偏高時,使得原燃料中的有害元素還原率提高,尤其是堿金屬化合物的還原。隨著[Si]含量的升高,生成的K、Na蒸汽就越多,料柱透氣性就越差,并且進入爐渣中的堿金屬化合物就越少,導致爐渣的排堿率下降。所以[Si]含量適當降低,有利于高爐順行,有利于排堿。

3 結語

1)經濟爐料能大幅度降低高爐的爐料結構成本,但爐況的操作難度較大,不利于操作爐型的維護。

2)當爐腹煤氣指數過低時,可通過增大風量提高爐腹煤氣量來增產;當爐腹煤氣指數過高時,可通過提高富氧率和爐頂壓力,降低燃料比和低硅冶煉來增產。

3)“中心加焦”與“平臺+漏斗”兩種布料模式的選擇,要根據高爐的原燃料條件決定。原燃料條件不太好的高爐,最好用“中心加焦”布料模式。

4)低硅冶煉有利于增強高爐的穩定性,有利于活躍爐缸,但原燃料質量波動較大時,要及時調整,避免爐溫連續低于下限。

[1]周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2002:113.

[2]王筱留.煉鐵冶金學(煉鐵部分)[M].北京:冶金工業出版社,2000:127.

[3]項鐘庸,王筱留.高爐設計—煉鐵工藝設計理論與實踐[M].北京:冶金工業出版社,2007:166-168.

[4]孟令君,劉德樓,張小偉,等.濟鋼1 750 m3高爐經濟爐料冶煉實踐[J].煉鐵,2010,29(1):11-13.

[5]衛繼剛.大型高爐合理爐腹煤氣量指數的控制及探討[J].鋼鐵,2012,47(3):32-35.

[6]鄭玉平.首鋼京唐2號高爐適宜中心加焦量的探索[J].煉鐵,2016,35(4):48-51.