AZ31B鎂合金/6061鋁合金異質金屬連接件整體微弧氧化膜的制備及其結構

,,,,

(1.齊魯工業大學(山東省科學院)新材料研究所,濟南 250014;2.中國科學院金屬研究所,沈陽 110016)

0 引 言

武器裝備、機械結構、汽車等的輕量化已經成為世界工業發展的主要趨勢之一[1-5],其中鎂合金/鋁合金異質金屬連接件是目前廣泛使用的一種輕量化結構件,但在使用過程中所產生的電偶腐蝕嚴重限制了其應用范圍[6-7]。通過對異質金屬連接件進行整體防護能夠有效抑制電偶腐蝕[8-9],異質金屬連接件的整體防護方法主要有噴涂、電鍍、激光熔覆等,其中微弧氧化技術是利用電解液中微區等離子體放電,在金屬基體表面形成一層與基體以冶金形式結合的陶瓷層,從而顯著提高基體的耐磨性、耐腐蝕性、絕緣性能等[10]的一種方法。與其他方法相比,微弧氧化技術綠色環保,所制備的防護層具有良好的耐磨性、耐腐蝕性和附著性能。目前,國內外研究者對單一鎂合金、鋁合金表面的微弧氧化膜進行了大量的研究[11-18],但未見在鎂合金/鋁合金異質金屬連接件表面制備整體微弧氧化膜的報道,這主要是因為適用于鎂合金/鋁合金連接件整體微弧氧化的電解液尚未找到,且存在異質金屬微弧氧化反應嚴重不平衡的問題[19-21]。

異質金屬的連接形式包括鉚接和焊接,均為接觸連接。鉚接件無焊縫過渡區,能有效避免焊縫過渡區對異質金屬整體微弧氧化的影響,因此作者以AZ31B鎂合金/6061鋁合金異質金屬鉚接連接件為研究對象,采用微弧氧化技術在其表面制備一層氧化膜,對比分析了微弧氧化過程中連接件中鎂合金、鋁合金表面氧化膜的形成過程,對不同時間微弧氧化后氧化膜的微觀形貌、物相組成、電化學性能和硬度等進行了分析,對AZ31B鎂合金/6061鋁合金異質金屬整體微弧氧化表面防護效果進行了評定。

1 試樣制備與試驗方法

試驗材料為1 mm厚的AZ31B鎂合金與2 mm厚的T6態6061鋁合金,表面尺寸均為100 mm×100 mm,化學成分如表1所示。合金表面經1200#砂紙打磨后,用丙酮清洗,干燥后進行鉚釘連接,并確保AZ31B鎂合金與6061鋁合金緊密接觸且無松動。

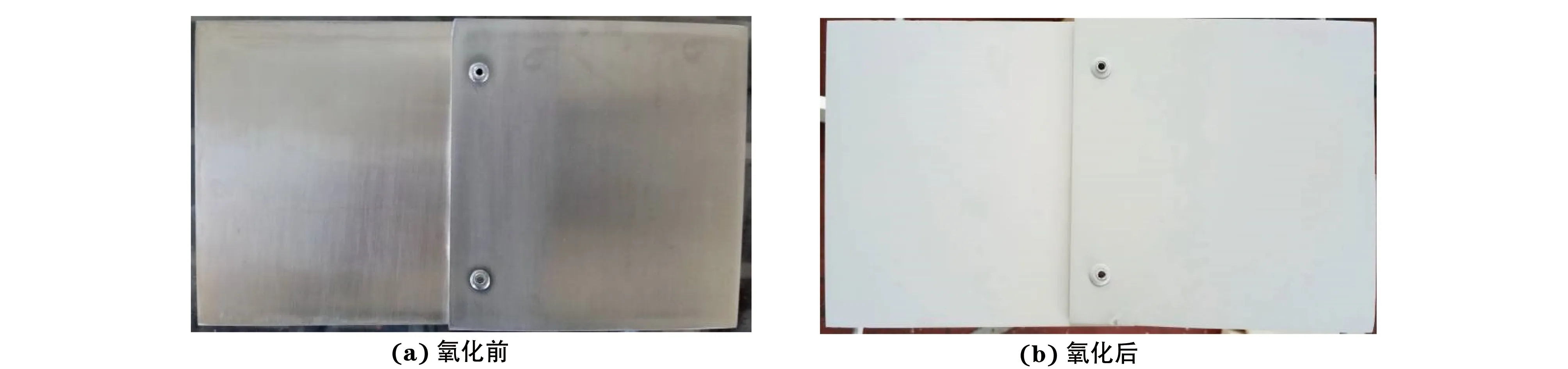

圖1 整體微弧氧化前后異質金屬連接件的宏觀形貌Fig.1 Macroscopic morphology of dissimilar metal connected part before (a) and after overall micro-arc oxidation (b)

采用JHMAO-DY-200KW型微弧氧化設備對連接件進行微弧氧化,電解液為由Na2SiO3、NaOH、Na6(PO3)6、Na3PO4組成的水溶液,4種組分的質量濃度分別為6,8,10,1 g·L-1,工作電壓為350~400 V,電流密度為3~5 A·dm-2,電解液的pH控制在11~12,通過冷水機將電解液溫度穩定在(25±5) ℃。將連接件裝夾在微弧氧化設備上作為陽極,304不銹鋼作為陰極,將連接件完全浸入電解液中,微弧氧化時間分別為1.5,3,10 min。微弧氧化處理后,待連接件干燥后,在AZ31B鎂合金一側和6061鋁合金一側分別取樣。采用Times TT230型渦流膜厚儀測膜層厚度;采用華銀200HVS-5型顯微硬度計測顯微硬度,載荷1.96 N,保載時間15 s;采用ZEISS EVO MA 10/LS 10型掃描電鏡(SEM)觀察氧化膜形貌,采用附帶的X-Max型能譜儀(EDS)對氧化膜成分進行分析;采用BRUKER D2 PHASER型X射線衍射儀分析氧化膜的物相組成,采用銅靶,Kα射線,電壓為30 kV,電流為10 mA,掃描速率為5 (°)·min-1。

采用辰華CHI660E型電化學工作站進行電化學分析,腐蝕溶液為質量分數3.5%的NaCl水溶液,采用三電極體系,飽和甘汞電極作為參比電極,鉑片作為對電極,試樣作為工作電極。將試樣裝夾在電化學專用夾具中,工作面為圓形,直徑1 cm,待試樣在腐蝕溶液中充分浸潤60 s后開始記錄數據,掃描速率為3 mV·s-1。

2 試驗結果與討論

2.1 宏觀形貌

由圖1可知:經過整體微弧氧化處理后,鎂合金/鋁合金異質金屬連接件的表面被一層潔白的氧化膜包裹。

2.2 微觀形貌

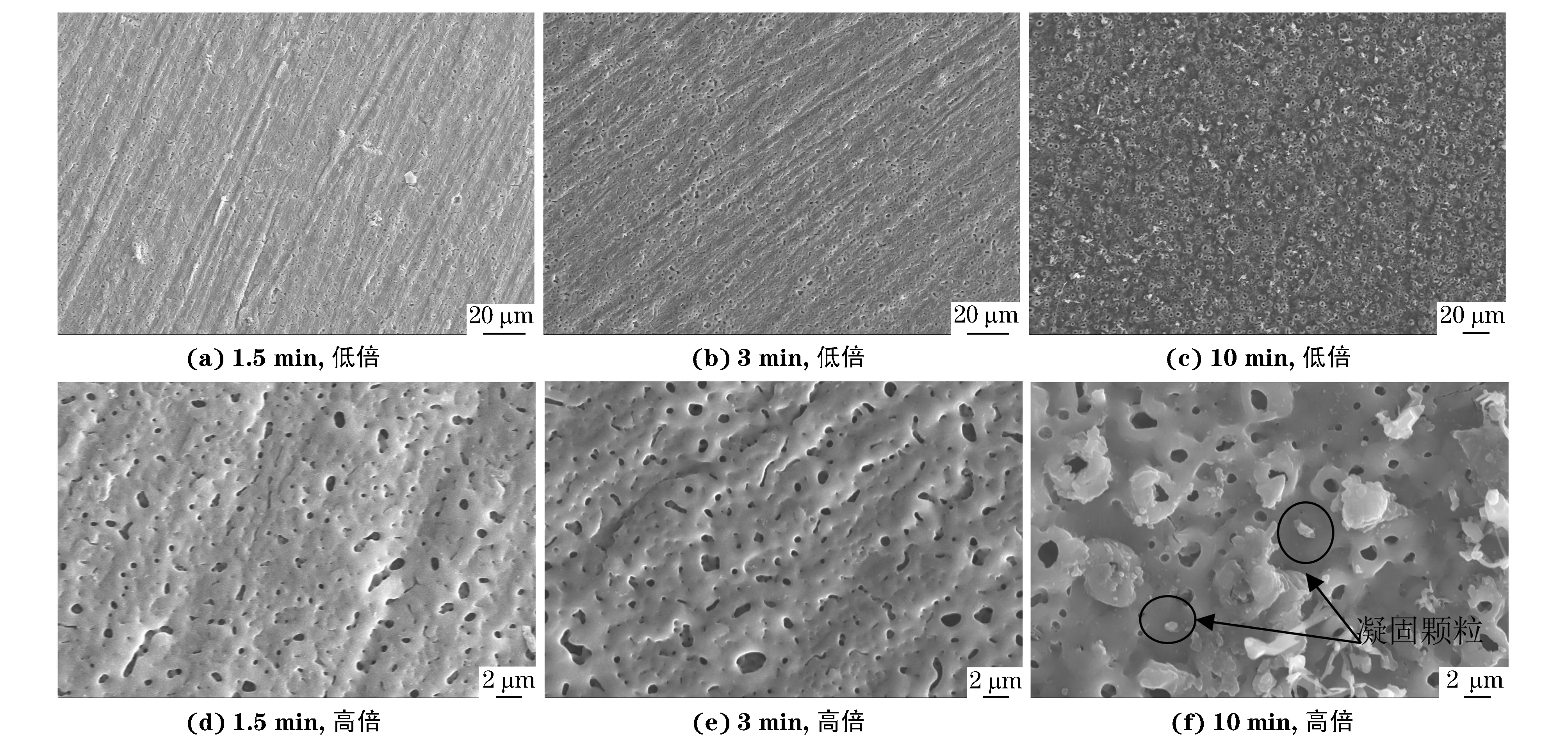

由圖2(a)~(c)可知:微弧氧化1.5 min后,6061鋁合金表面劃痕依舊清晰可見,說明此時噴射出的氧化物顆粒尚未堆積,氧化膜較致密;當微弧氧化時間為3 min時,表面劃痕的寬度和深度均逐漸減小,這說明噴射出的氧化物顆粒逐漸將劃痕填平,并開始堆積,從而形成疏松層;當微弧氧化時間為10 min時,合金表面已布滿均勻的導電通道,劃痕已被氧化膜填平,表面平整,這說明微弧氧化能夠改變表面形貌,即微弧氧化存在表面自平整能力。

由圖2(e)~(f)可知:當微弧氧化時間為1.5 min時,6061鋁合金表面出現大量電擊坑,且較大的電擊坑優先出現在凸起部分,熔融的氧化物顆粒從電擊坑中噴射而出,冷卻后附著、堆積在電擊坑周圍;當微弧氧化時間為3 min時,合金表面形成致密層,表面電擊坑數量逐漸減少,導電通道基本成型且孔徑略微增大(直徑0.3~1.0 μm),單個電弧能量密度增加,基體金屬氧化反應加速,噴射出的大量熔融氧化物顆粒冷卻后沉積,將劃痕逐步填平,氧化膜厚度增加;當微弧氧化時間為10 min時,合金表面的導電通道孔徑進一步增大(直徑0.5~1.5 μm),氧化膜厚度增加,導電通道變長,熔融氧化物顆粒在狹長的導電通道內急劇冷卻和凝固,而凝固的氧化物顆粒結合力較弱,因此逐步形成疏松層[22-24]。

圖2 微弧氧化不同時間后6061鋁合金的表面SEM形貌Fig.2 Surface SEM morphology of 6061 aluminum alloy after micro-arc oxidation for different times:(a-c) at low magnification and (d-f) at high magnification

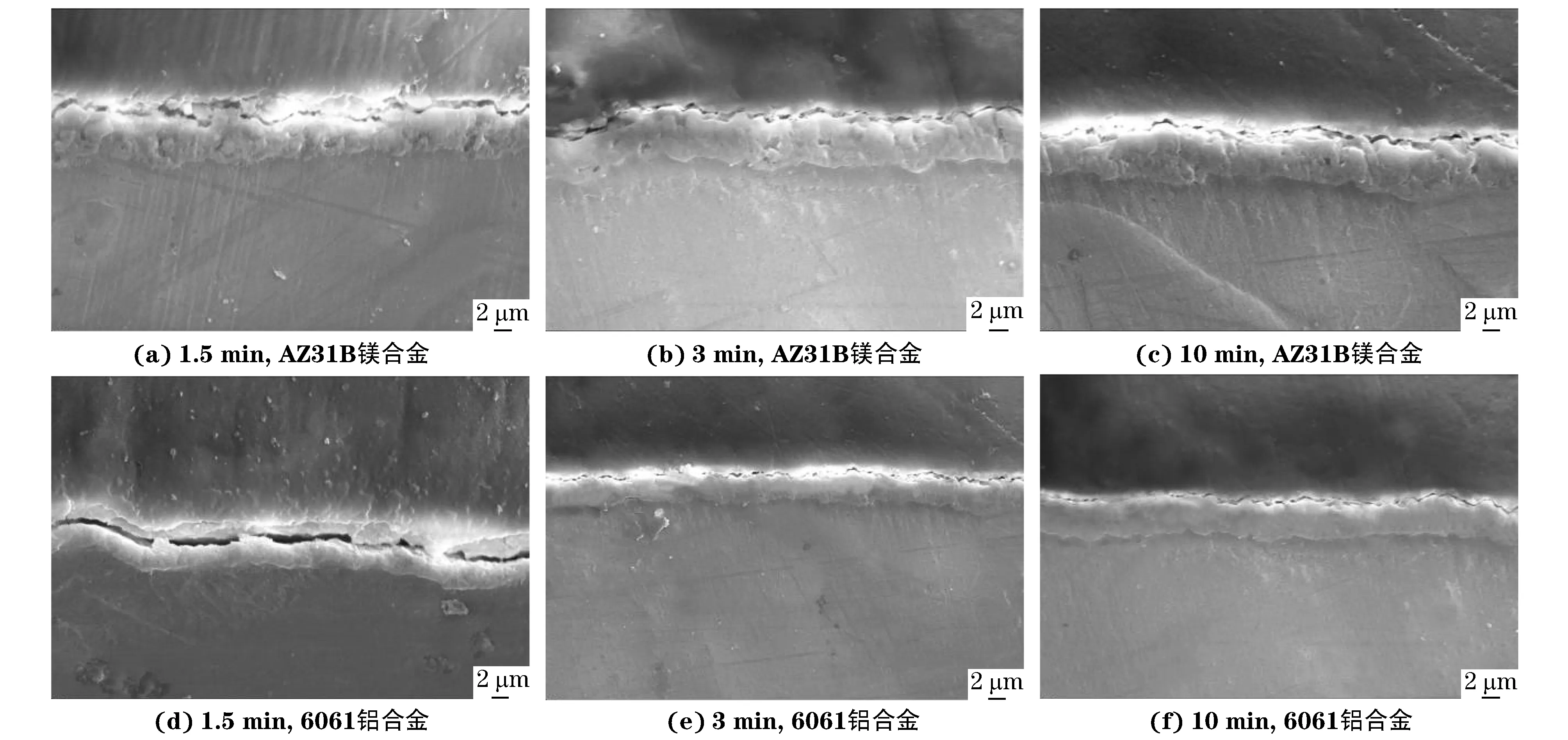

由圖3(a)~(c)可知:隨著微弧氧化時間的延長,AZ31B鎂合金表面的劃痕逐步被填平,當微弧氧化10 min時,表面劃痕全部消失,這與6061鋁合金表面形貌的變化一致。由圖3(d)~(f)可知:在微弧氧化1.5 min后,噴射的氧化物顆粒已堆積在電擊坑周圍,形成導電通道;微弧氧化3 min時,氧化物大量沉積并連成團絮狀的致密結構,形成致密層;微弧氧化10 min后,不同電擊坑處的團絮狀氧化物堆積長大,連接后形成網狀的疏松結構,為疏松層,該網狀結構不會隨微弧氧化時間的延長而發生變化。

結合圖2和圖3分析可知:鋁合金和鎂合金微弧氧化的形成機理相似[22],但成膜次序存在差異。微弧氧化1.5 min后,連接件的鎂合金和鋁合金表面均形成大量的電擊坑,且鎂合金表面的電擊坑數量遠大于鋁合金表面的;隨著微弧氧化時間的延長,含電擊坑較多的鎂合金表面優先形成一層過渡膜,并進一步形成致密的氧化膜,而鋁合金表面由于電擊坑較少且部分能量被鎂合金分流,氧化膜的形成過程落后于鎂合金的,因此氧化1.5 min后鎂合金表面已初步形成“火山口”形貌的導電通道,而鋁合金表面仍處于致密氧化膜形成的階段。當微弧氧化時間為1.5~3 min時,鎂合金表面氧化膜的快速生長使電擊坑逐漸被致密氧化膜覆蓋,導電通道被封閉且數量減少約50%,而此時鋁合金中的電擊坑數量變化不大,這說明在該時間范圍6061鋁合金表面氧化膜的生長速率比鎂合金的大。當微弧氧化時間為3~10 min時,氧化膜的厚度進一步增加,導電通道變長,噴射的熔融氧化物顆粒經過狹長導電通道時因急劇冷卻而使部分顆粒直接凝固并附著在導電通道內部,逐漸堵塞導電通道,導致鋁合金和鎂合金表面的導電通道數量進一步減少;噴射出導電通道的熔融氧化物的溫度低、結合力弱,沉積在鋁合金致密氧化膜表面形成疏松膜層,而鎂合金表面的反應較鋁合金表面更為激烈,因此逐步形成網狀結構的氧化膜。由此可知:AZ31B鎂合金和6061鋁合金表面導電通道的數量影響微弧能量在連接件異質金屬表面的分布,也是整體微弧氧化能否克服異質金屬電流分流作用以及氧化膜能否在異質金屬連接件表面均勻生長的關鍵。此外,整體導電通道數量的減少導致單個導電通道中的微弧能量密度增大、噴射能量提高、內部壓力增加,因此導電通道孔徑增大。經過10 min的微弧氧化處理后,AZ31B鎂合金/6061鋁合金異質金屬連接件整體被氧化膜包裹,因此能夠實現對該連接件表面的整體防護。

圖3 微弧氧化不同時間后AZ31B鎂合金的表面SEM形貌Fig.3 Surface SEM morphology of AZ31B magnesium alloy after micro-arc oxidation for different times:(a-c) at low magnification and (d-f) at high magnification

圖4 微弧氧化不同時間后AZ31B鎂合金和6061鋁合金表面氧化膜的橫截面形貌Fig.4 Cross section morphology of oxide film of AZ31B magnesium alloy (a-c) and 6061 aluminum alloy (d-f) after micro-arc oxidation for different times

由圖4可看出:微弧氧化1.5 min后,AZ31B鎂合金表面已形成厚4~5 μm的氧化膜,隨著微弧氧化時間的延長,氧化膜厚度略微增加,微弧氧化3~10 min時,氧化膜厚度基本保持在5~6 μm;微弧氧化1.5 min后,6061鋁合金表面覆蓋薄薄的一層氧化膜,厚度約2 μm,但不平整,微弧氧化1.5~3 min時,氧化膜厚度增大至3 μm,且變得平整,之后隨著時間的延長,氧化膜厚度進一步增加至4 μm,且變得更加平整。綜上可知,AZ31B鎂合金/6061鋁合金異質金屬的整體微弧氧化反應存在先后次序。

由圖4還可以看出:AZ31B鎂合金/6061鋁合金表面氧化膜橫截面上未見明顯的導電通道,因此疏松層較薄,但6061鋁合金表面氧化膜比AZ31B鎂合金表面的更致密;AZ31B鎂合金和6061鋁合金表面氧化膜均與基體金屬緊密連接。

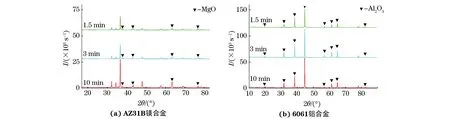

2.3 物相組成與化學成分

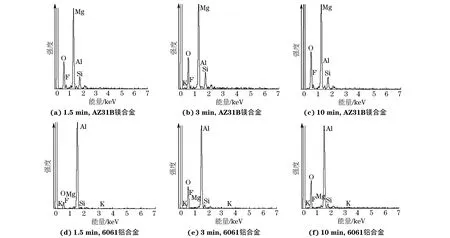

由圖5可知:AZ31B鎂合金表面氧化膜的主要組成相為MgO,而6061鋁合金表面氧化膜由Al2O3組成,且主要為γ-Al2O3。由圖6可知:兩種合金表面的氧化膜中均含有少量的硅酸鹽、氟化物,這說明氧化膜的主要生長方式是微弧等離子體與基體金屬間的化學反應,而不是電解液與基體金屬間的化學反應。氧化膜中MgO、Al2O3等高熔點相的存在說明微弧氧化過程中的瞬間溫度非常高,且溶液中的離子直接參與成膜反應。

圖5 微弧氧化不同時間后AZ31B鎂合金與6061鋁合金表面氧化膜的XRD譜Fig.5 XRD patterns of oxide film on AZ31B magnesium alloy (a) and 6061 aluminum alloy (b) after micro-arc oxidation for different times

圖6 微弧氧化不同時間后AZ31B鎂合金與6061鋁合金表面氧化膜的EDS譜Fig.6 EDS spectra of oxide film on AZ31B magnesium alloy (a-c) and 6061 aluminum alloy (d-f) after micro-arc oxidation for different times

由圖6還可看出:經不同時間微弧氧化處理后,AZ31B鎂合金表面氧化膜中的元素種類及其含量的變化程度較小,氧元素的含量略微增加,這可能是由于在微弧氧化1.5 min時其表面氧化膜已基本成形,并隨著時間的延長,氧化膜厚度略微增加,因此氧元素含量呈略微增加趨勢;在微弧氧化1.5 min時,6061鋁合金表面氧化膜中的氧元素含量較少,1.5 min后其含量明顯增大,且硅元素也增多,這說明在微弧氧化時間為0~1.5 min時,微弧氧化主要發生在AZ31B鎂合金表面而非6061鋁合金表面。綜上所述,AZ31B鎂合金表面氧化膜主要由MgO、少量硅酸鹽和氟化物組成,而6061鋁合金表面氧化膜主要由Al2O3及少量硅酸鹽組成。

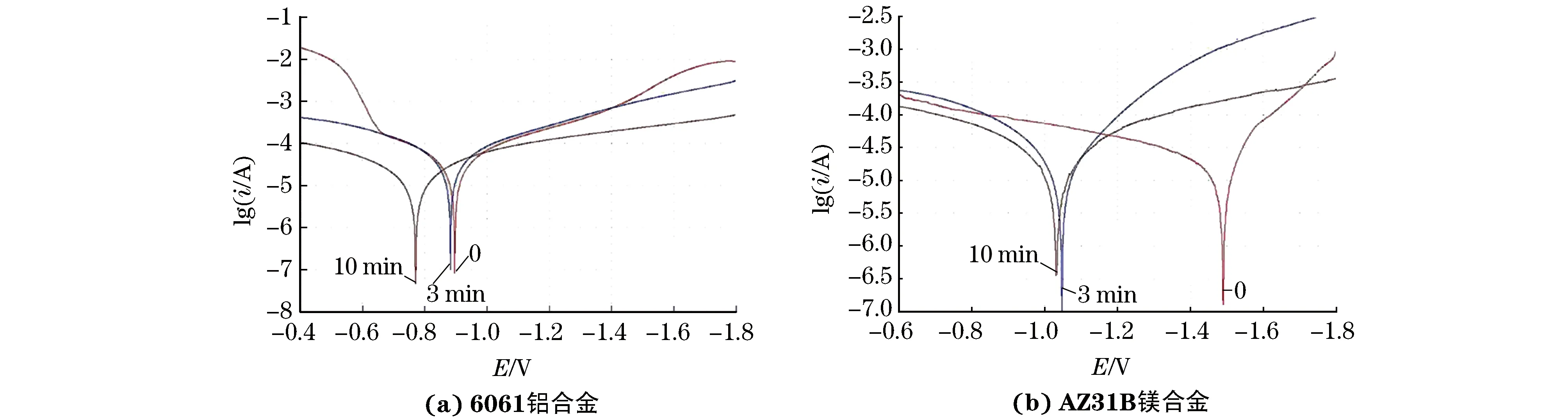

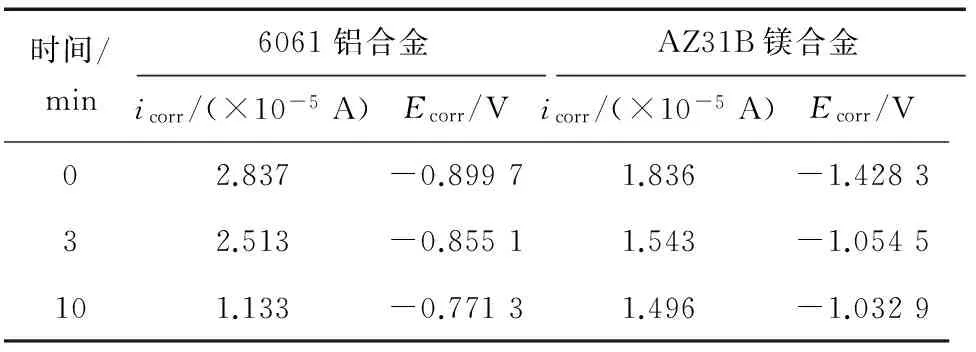

2.4 電化學性能

圖7中E為電位,i為電流。圖7和表3可知:微弧氧化3 min后,6061鋁合金的自腐蝕電位的變化不大,僅由-0.899 7 V增加到-0.885 1 V,這主要是因為在微弧氧化時間較短時,6061鋁合金表面電擊坑數量遠少于AZ31B鎂合金表面的,微弧氧化反應主要發生在AZ31B鎂合金表面,這與微觀形貌中的AZ31B鎂合金和6061鋁合金表面的電擊坑數量及反應次序相符合;微弧氧化3~10 min后,6061鋁合金的自腐蝕電位增加到-0.771 3 V,自腐蝕電流也由未微弧氧化處理的2.837×10-5A減小到1.133×10-5A,這說明在該微弧氧化時間范圍內,6061鋁合金的耐腐蝕性能得到顯著提高。這是由于微弧氧化3~10 min后, AZ31B鎂合金表面的電擊坑數量急劇減少,因此微弧氧化反應由在AZ31B鎂合金表面優先發生轉變為在AZ31B鎂合金和6061鋁合金表面均衡發生,甚至在6061鋁合金表面優先發生,因此此時6061鋁合金的耐腐蝕性能得到大幅提高。

圖7 微弧氧化不同時間后6061鋁合金和AZ31B鎂合金的極化曲線Fig.7 Polarization curves of 6061 aluminum alloy (a) and AZ31B magnesium alloy (b) after micro-arc oxidation for different times

由圖7和表3還可以看出:微弧氧化處理3 min后,AZ31B鎂合金的自腐蝕電位由-1.428 3 V增加到-1.054 5 V,增加了25%左右,自腐蝕電流由1.836×10-5A減小到1.543×10-5A,說明AZ31B鎂合金的耐腐蝕性能得到顯著提高;微弧氧化10 min時,AZ31B鎂合金的自腐蝕電位基本無變化,自腐蝕電流的增加幅度較小。這主要是由于:在微弧氧化初期,AZ31B鎂合金表面分布著大量的電擊坑,優先發生微弧氧化反應;而微弧氧化3~10 min時,AZ31B鎂合金表面的電擊坑明顯減少,與6061鋁合金表面電擊坑的數量差逐漸減小,因此AZ31B鎂合金表面的微弧氧化反應減弱,6061鋁合金表面的則增強。

表3微弧氧化不同時間后6061鋁合金和AZ31B鎂合

金的電化學性能

Tab.3ElectrochemicalperformanceofAZ31Bmagnesiumalloyand6061aluminumalloyaftermicro-arcoxidationfordifferenttimes

時間/min6061鋁合金AZ31B鎂合金icorr/(×10-5A)Ecorr/Vicorr/(×10-5A)Ecorr/V02.837-0.89971.836-1.428332.513-0.85511.543-1.0545101.133-0.77131.496-1.0329

由表3還可以看出,微弧氧化3 min后,AZ31B鎂合金與6061鋁合金間的腐蝕電位差由未處理的0.528 6 V降低至0.169 4 V,微弧氧化10 min后,腐蝕電位差為0.261 6 V,這說明微弧氧化能夠減緩AZ31B鎂合金/6061鋁合金異質金屬連接件的電偶腐蝕。

綜上所述,AZ31B鎂合金/6061鋁合金異質金屬連接件整體微弧氧化能夠同時提高AZ31B鎂合金和6061鋁合金的耐腐蝕性能、大幅降低AZ31B鎂合金與6061鋁合金間的腐蝕電位差,且整體氧化膜層可隔離腐蝕介質并切斷腐蝕電子回路,這可有效提高存在電偶腐蝕的鎂合金/鋁合金異質金屬連接件的耐腐蝕性能。

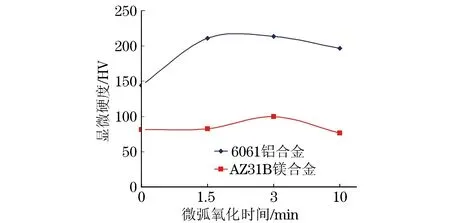

圖8 AZ31B鎂合金/6061鋁合金異質金屬連接件表面硬度隨微弧氧化時間的變化曲線Fig.8 Curves of surface hardness of AZ31B magnesium alloy/6061 aluminum alloy dissimilar metal connected part vs micro-arc oxidation time

2.5 顯微硬度

由圖8可知:微弧氧化大幅提高了6061鋁合金表面的硬度,當微弧氧化時間小于1.5 min時,其表面硬度由基體的144 HV急劇升高至211 HV,增加幅度約50%,隨著微弧氧化時間的延長,表面硬度略微降低并穩定在200 HV左右;當微弧氧化時間為1.5 min時,AZ31B鎂合金表面的硬度與其基體的相當,微弧氧化3 min時的表面硬度達到峰值,為100 HV,隨后表面硬度開始降低,最終低于基體的硬度。

微弧氧化膜由致密層和疏松層組成。致密層由光潔、致密的氧化物經冶金連接而成,占膜層總厚度的70%,是微弧氧化膜的主體結構[25],也是最主要的防腐層;疏松層由結合力較弱的氧化物顆粒堆積而成,結構疏松且硬度較低。因此,結合顯微硬度的變化趨勢可知,微弧氧化1.5 min后6061鋁合金表面生成一層致密、硬脆的氧化鋁致密層,使其表面硬度大幅提高,之后隨著微弧氧化時間的延長,致密層形成的疏松層導致其表面硬度降低。同理可得出,AZ31B鎂合金表面的致密層在微弧氧化3 min左右完全形成,之后隨著微弧氧化時間的延長,致密層上形成的網狀結構疏松層是導致表面硬度降低至低于基體的原因。

3 結 論

(1) 微弧氧化10 min后,鎂合金/鋁合金異質金屬連接件整體被氧化膜包裹,微弧氧化膜能夠實現對AZ31B鎂合金/6061鋁合金異質金屬連接件表面的整體防護。

(2) 合金表面氧化膜均由致密層和疏松層組成,AZ31B鎂合金表面氧化膜主要由MgO、少量硅酸鹽和氟化物組成,而6061鋁合金表面氧化膜主要由Al2O3及少量硅酸鹽組成。

(3) 微弧氧化能夠提高AZ31B鎂合金、6061鋁合金的腐蝕電位,同時降低二者之間的腐蝕電位差,從而有效緩解電偶腐蝕的發生。

(4) 微弧氧化顯著提高了6061鋁合金表面的硬度,當微弧氧化時間小于1.5 min時,表面硬度由基體的144 HV急劇升高至211 HV,隨著微弧氧化時間的延長,表面硬度略微降低并穩定在200 HV左右;當時間為1.5 min時,AZ31B鎂合金的表面硬度與基體的相當,當微弧氧化時間為3 min時表面硬度達到峰值,為100 HV,隨后表面硬度開始降低,并降至低于基體的硬度。

參考文獻:

[1] 唐仕光, 陳泉志, 李少波, 等. 金屬復合材料微弧氧化研究進展[J]. 表面技術, 2016, 45(11): 23-31.

[2] WANG S, LIU P. The technology of preparing green coating by conducting micro-arc oxidation on AZ91D magnesium alloy[J]. Polish Journal of Chemical Technology, 2016, 18(4): 36-40.

[3] 張波, 方志剛, 李向陽, 等. 鋁合金船舶的腐蝕防護技術現狀與展望[J]. 中國材料進展, 2014(7): 414-417.

[4] 郭惠霞. 鎂合金微弧氧化膜電化學腐蝕行為及機理研究[D]. 蘭州:蘭州理工大學, 2014.

[5] CUI X, YANG R, LIU C,etal. Structure and corrosion resistance of modified micro-arc oxidation coating on AZ31B magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(3): 814-821.

[6] 帥剛, 邱驥, 王紅美, 等. 鋁合金TIG焊接接頭噴射式微弧氧化腐蝕疲勞性能研究[J]. 表面技術, 2015, 44(12): 110-115.

[7] 王紹明, 陳立莊, 趙勇. TA2鈦合金與5083鋁合金電偶腐蝕行為和連接工藝的研究[J]. 江蘇科技大學學報 (自然科學版), 2012, 26(2): 133-136.

[8] 帥剛, 馬世寧, 邱驥, 等. 大型鋁合金件焊接區微弧氧化技術研究進展[J]. 特種鑄造及有色合金, 2015, 35(7): 709-713.

[9] DONG K, SONG Y, SHAN D,etal. Corrosion behavior of a self-sealing pore micro-arc oxidation film on AM60 magnesium alloy[J]. Corrosion Science, 2015, 100: 275-283.

[10] 惠記莊. 不同電參數條件下鋁-鎂合金微弧氧化陶瓷研究[D]. 西安:長安大學, 2006.

[11] 薛文斌, 陳廷芳, 李永良, 等. AZ31鎂合金攪拌摩擦焊接頭微弧氧化表面防護研究[J]. 材料工程, 2013 (12): 1-6.

[12] 魯亮, 薛文斌, 金小越, 等. 5083 鋁合金攪拌摩擦焊接頭微弧氧化膜電化學腐蝕行為[J]. 稀有金屬材料與工程, 2012,41(9): 1597-1601.

[13] 魯亮, 薛文斌, 金小越, 等. 5083 鋁合金攪拌摩擦焊接頭微弧氧化表面防護[J].材料熱處理學報,2011,32(11):140-144.

[14] 馬穎, 李偉榮. 微弧氧化處理提高 AZ31B 鎂合金攪拌摩擦焊焊縫的耐蝕性[J].蘭州理工大學學報, 2012, 38(4): 5-9.

[15] 李偉榮. AZ31B 鎂合金攪拌摩擦焊焊縫微弧氧化處理的研究[D].蘭州:蘭州理工大學, 2012.

[16] 劉靖. 微弧氧化對 7075 鋁合金攪拌摩擦焊接頭腐蝕行為影響[D].秦皇島:燕山大學, 2010.

[17] TANG H, GAO Y. Preparation and characterization of hydroxyapatite containing coating on AZ31 magnesium alloy by micro-arc oxidation[J]. Journal of Alloys and Compounds, 2016, 688: 699-708.

[18] YANG S, ZHOU L, CHENG X. Magnesium Technology 2016[M].[S.l.]: Springer International Publishing,2016: 291-295.

[19] KRISHNA L R, POSHAL G, JYOTHIRMAYI A,etal. Relative hardness and corrosion behavior of micro arc oxidation coatings deposited on binary and ternary magnesium alloys[J]. Materials & Design, 2015, 77: 6-14.

[20] FAZEL M, SALIMIJAZI H R, GOLOZAR M A. A comparison of corrosion, tribocorrosion and electrochemical impedance properties of pure Ti and Ti6Al4V alloy treated by micro-arc oxidation process[J]. Applied Surface Science, 2015, 324: 751-756.

[21] DURDU S, USTA M. Characterization and mechanical properties of coatings on magnesium by micro arc oxidation[J]. Applied Surface Science, 2012, 261: 774-782.

[22] 蔣百靈, 張先鋒, 朱靜. 鋁合金鎂合金微弧氧化陶瓷層的形成機理及性能[J]. 西安理工大學學報, 2003, 19(4): 297-302.

[23] 蔣百靈, 張先鋒. 鎂合金微弧氧化陶瓷層的生長過程及其耐蝕性[J]. 中國腐蝕與防護學報, 2009, 25(2): 97-101.

24] 于松楠. 5754 鋁鎂合金微弧氧化膜的制備及其理化特性研究[D]. 長春:吉林大學, 2011.

[25] 李克杰, 李全安. 合金微弧氧化技術研究及應用進展[J]. 稀有金屬材料與工程, 2007, 36(3): 199-203.