超聲加工對球墨鑄鐵表面粗糙度的影響及其機理

,,,

(1.武漢材料保護研究所,特種表面保護材料及應用技術國家重點實驗室,武漢 430030;2.中車株洲電機有限公司,株洲 412000)

0 引 言

超聲加工(Ultrasonic Machining,USM)是一種高頻脈沖光整加工技術,也是一種表面強化工藝[1];與擠壓、噴丸和滾壓等工藝類似,超聲加工通過位錯運動使材料表層組織細化[2]。超聲加工工藝利用金屬的冷塑性特點,采用刀具固結金剛石工具頭對工件表層進行高頻撞擊,增加工件表層的自由能,使其產生強烈塑性變形,將工件表面“削峰填谷”,從而提高工件表面的質量并細化工件表層的組織[3-7]。超聲加工工藝提高工件表面質量的效果遠超傳統的磨削和拋光等工藝,在軍事、航空航天、汽車工業、生物醫療等領域都有廣泛的應用[8-9]。目前,國內外有關超聲加工工藝的研究主要集中在材料去除機理、工藝參數對工件表面質量的影響[10-13]及有限元仿真[14-15]等方面,而有關超聲加工工藝對表面粗糙度影響的研究較少。

電動機端蓋軸承室的材料通常為QT400-18L球墨鑄鐵,其較大表面粗糙度所造成的磨損使得電動機發生嚴重的機械振動,導致轉子與定子摩擦掃膛,從而燒毀電機定子繞組[16]。為了降低軸承室表面粗糙度,作者利用超聲加工工藝對QT400-18L球墨鑄鐵表面進行處理,采用白光共焦三維顯微鏡對其表面形貌、表面粗糙度等進行了表征,并結合掃描電子顯微鏡、光學顯微鏡、維氏硬度計等研究了超聲加工對球磨鑄鐵表層組織和硬度的影響。

1 試樣制備與試驗方法

1.1 試樣制備

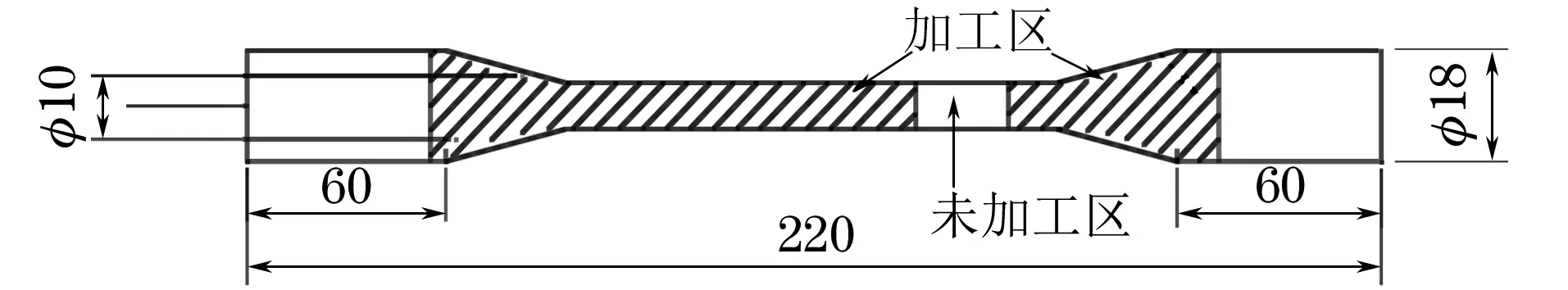

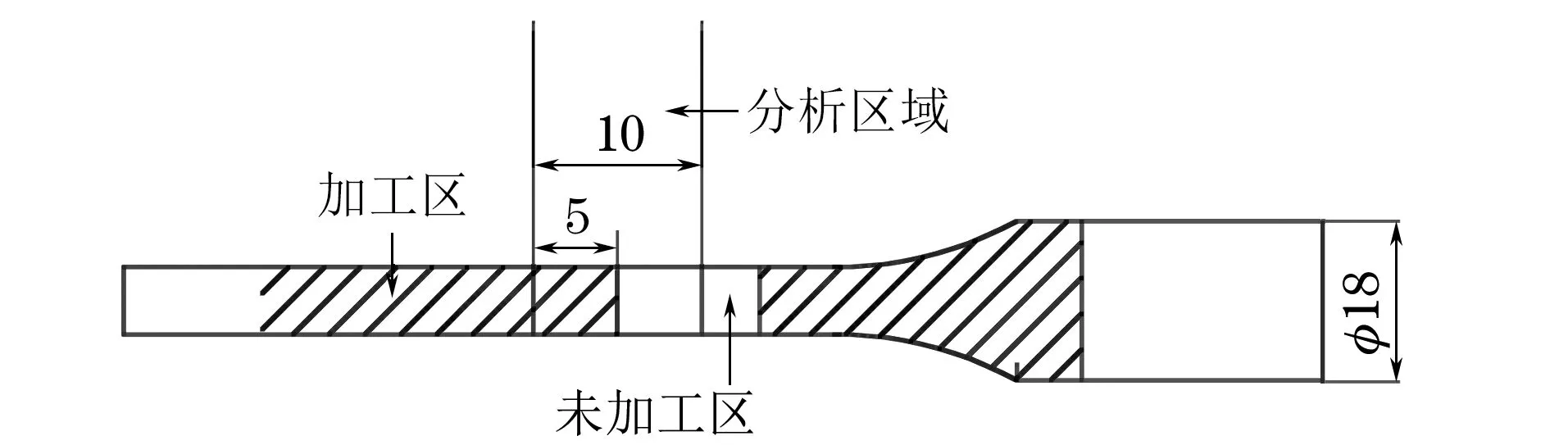

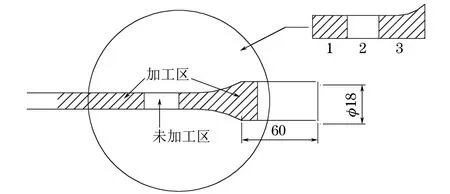

試驗所用QT400-18L球墨鑄鐵端蓋軸承室由株洲中車電機提供,熱處理狀態為中低溫退火;該球墨鑄鐵的抗拉強度為430 MPa,屈服強度為134 MPa,伸長率為20.14%,硬度為180~200 HV。從端蓋軸承室中取出軸件和圓盤,尺寸如圖1和圖2所示。

圖1 軸件的形狀與尺寸Fig.1 Shape and dimension of shaft

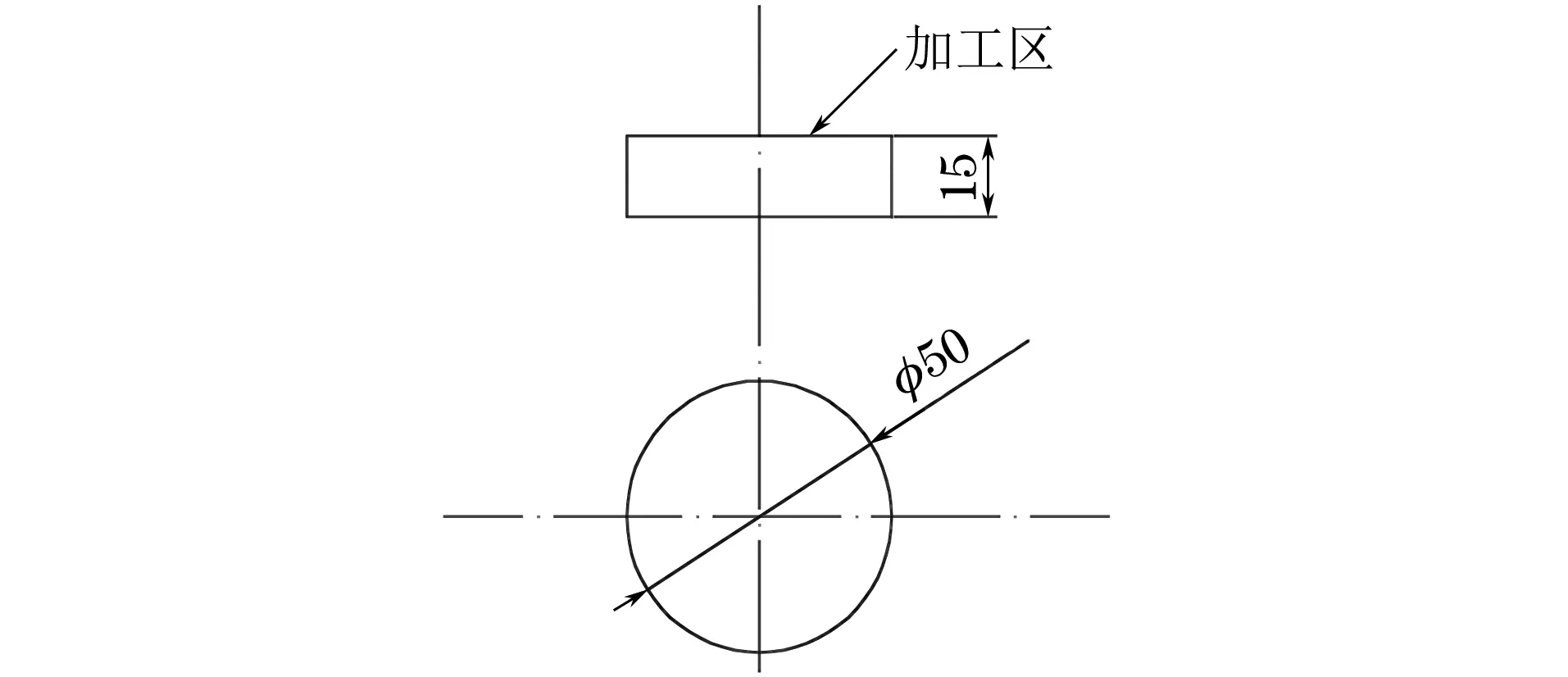

圖2 圓盤的形狀與尺寸Fig.2 Shape and dimension of disc

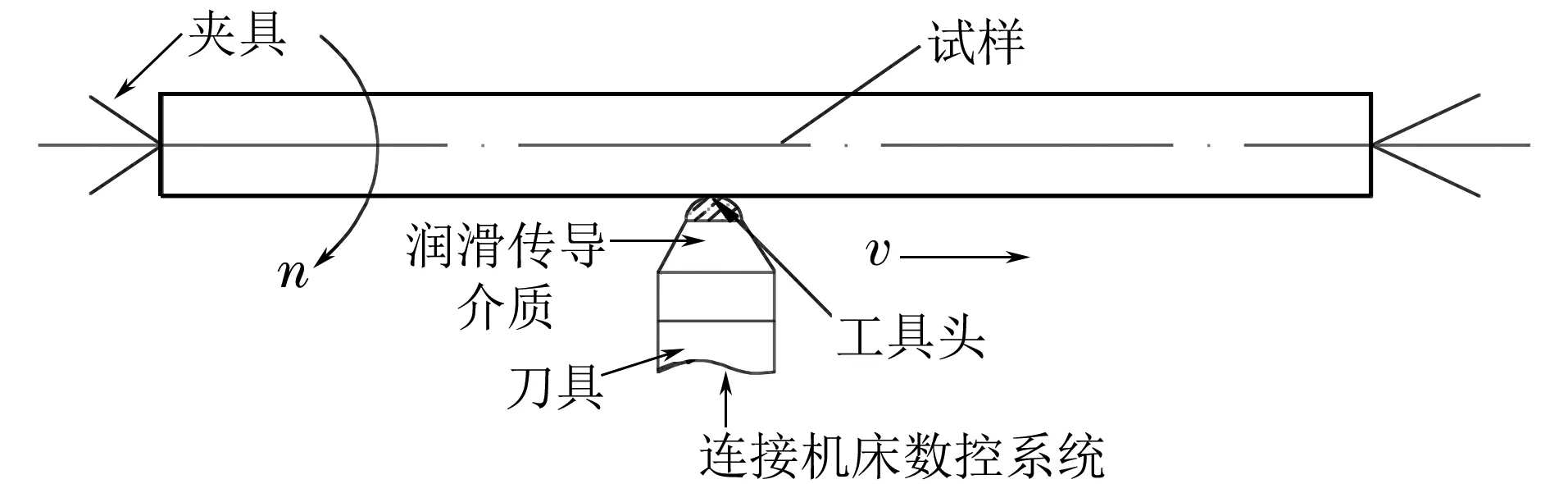

將超聲加工設備安裝在CA6150型臥式車床上,然后對軸件和圓盤進行超聲加工試驗,超聲加工過程如圖3所示,圖中n為車床主軸轉速,v為刀具進給速度。試樣由三角卡盤固定在車床上,車床主軸帶動試樣轉動,超聲加工刀具在豎直方向對試樣進行高頻撞擊且沿水平方向進給,刀具的工具頭為金剛石球,直徑為14 mm。軸件加工預壓力為0.20 MPa,采用液壓隨動加壓,刀具進給速度為0.1 mm·r-1,車床主軸轉速為71 r·min-1,超聲工具頭的工作頻率為27 kHz;圓盤加工預壓力為0.35 MPa,采用液壓隨動加壓,刀具進給速度為0.2 mm·r-1,車床主軸轉速為110 r·min-1,超聲工具頭的工作頻率為27 kHz。試驗環境為大氣環境,溫度為25 ℃,相對濕度為63%。在加工過程中采用循環流動的切削液,防止黏附現象的出現。

1.2 試驗方法

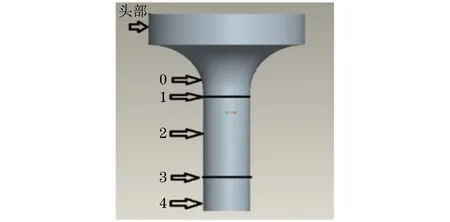

利用高精度千分尺測試樣加工區與未加工區的尺寸,分析超聲加工的尺寸控制能力。采用MICROMEASURE2型白光共焦三維顯微鏡觀察試樣表面的三維形貌,測其表面粗糙度,軸件試樣的分析區域如圖4所示,白光掃描平面尺寸為10 mm×1 mm,步長為4 μm×7 μm,比率為300,光筆景深為300 μm。采用MVD-1000JMT2型顯微硬度計測圓盤和軸件的表面硬度和截面硬度分布,軸件表面硬度的測試區域如圖5所示,其中區域1,3位于加工區,區域2位于未加工區,載荷為9.8 N,保載時間為10~15 s,各測3點取平均值。

圖3 超聲加工過程示意Fig.3 Schematic of USM process

圖4 軸件試樣的三維形貌分析區域示意Fig.4 Schematic of analyzed area of three-dimensional morphology of the shaft sample

圖5 軸件試樣的硬度測試區域示意Fig.5 Schematic of hardness measuring area of the shaft sample

圖6 軸件試樣SEM取樣位置示意Fig.6 Schematic of SEM sampling position of the shaft sample

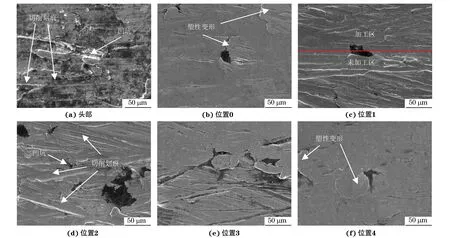

在圖6所示的軸件試樣的6個位置上截取金相試樣,其中頭部為未加工區,位置0為弧面加工區,位置1為加工區與未加工區的過渡區域,位置2為未加工區,位置3為未加工區與加工區的過渡區域,位置4為加工區,金相試樣經磨制、拋光和用體積分數4%的硝酸酒精溶液腐蝕后,在JSM-6510LV型掃描電子顯微鏡(SEM)上觀察軸件試樣表面加工區和未加工區的微觀形貌。在軸件試樣超聲加工區平行于徑向方向截取金相試樣,經磨制、拋光和用體積分數4%的硝酸酒精溶液腐蝕后,在DMI8-C型光學顯微鏡上觀察其旋轉截面顯微組織;分別在軸件試樣超聲加工區垂直于徑向方向和圓盤試樣沿直徑方向截取金相試樣,經相同處理后觀察其刀具進給截面顯微組織。

2 試驗結果與討論

2.1 對尺寸的影響

由圖7可以看出,超聲加工區與未加工區有明顯區別,分界線如圖中箭頭所指,未加工區表面明顯比加工區的粗糙。超聲加工后,軸件試樣中加工區和未加工區的直徑分別為9.992,10.008 mm,二者僅相差0.016 mm。圓盤試樣在超聲加工前后的厚度分別為14.712,14.702 mm,厚度減小0.010 mm。由此可見,超聲加工對試樣尺寸的影響很小,對軸承室的剛度影響不大。

圖7 超聲加工后軸件試樣的宏觀形貌Fig.7 Macroscopic morphology of the shaft sample after USM

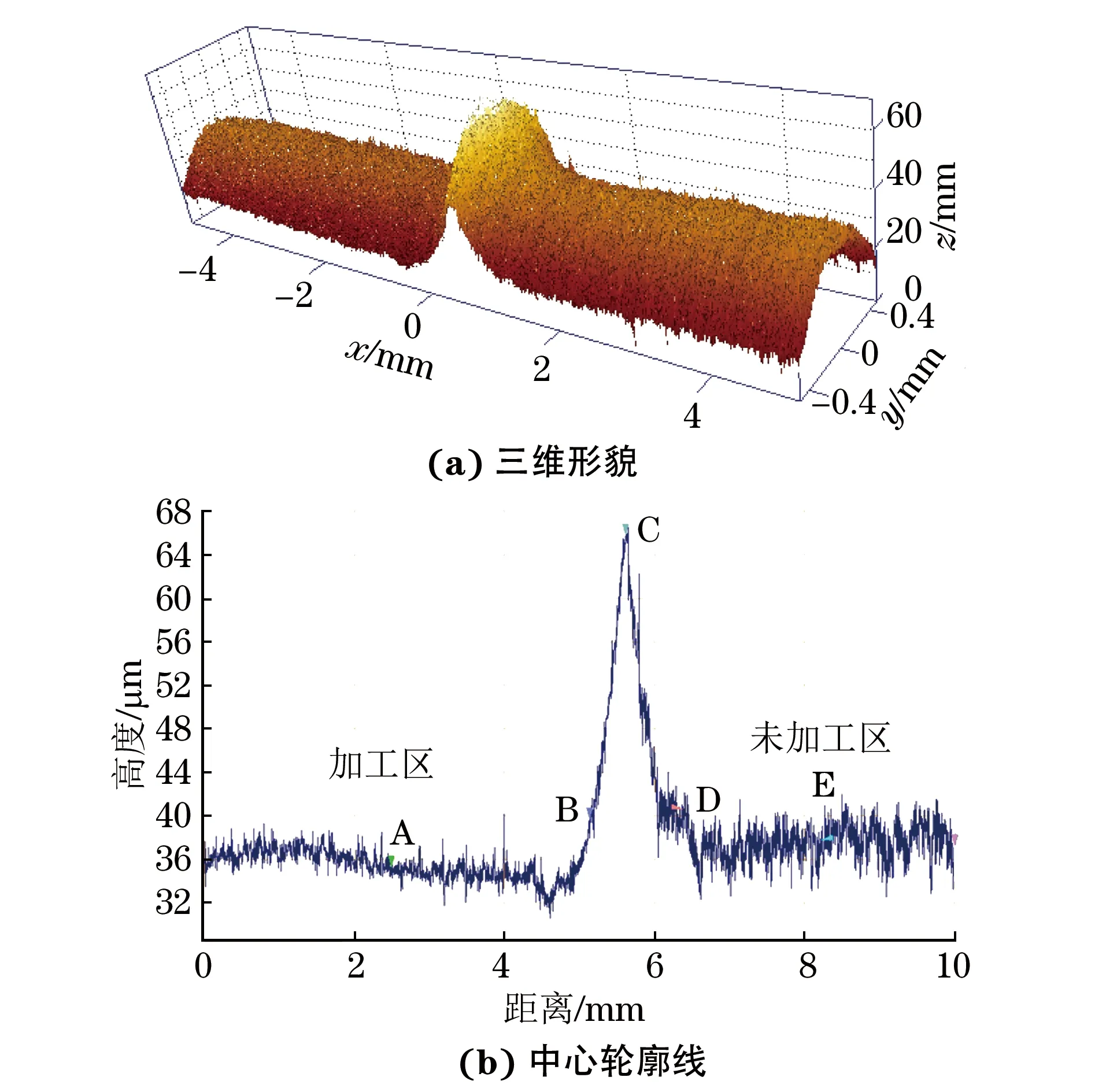

圖8 軸件試樣分析區域的三維形貌和中心輪廓線Fig.8 Three-dimensional morphology (a) and contour of center (b) of analysis area of the shaft sample

2.2 對表面形貌的影響

由圖8(a)可以看出,加工區與未加工區的交界處有明顯的蝶形凸起。由圖8(b)可知,蝶形凸起的高度約30 μm,寬度約1.20 mm。由表1可以看出,超聲加工后,輪廓算術平均偏差Ra由加工前的1.465 μm減小到0.948 μm,降低了35.29%,因此超聲加工能顯著降低軸件試樣的表面粗糙度。

表1 軸件試樣加工區和未加工區的表面粗糙度Tab.1 Surface roughness of machining area andnon-machining area of the shaft sample μm

由圖8(b)中,A,E兩點的高度分別為35.19,37.78 μm,可知加工區的輪廓高度比未加工區的低約1.6 μm。在超聲加工過程中,刀具的高頻撞擊導致試樣出現裂紋,發生破碎,從而將其表面的材料去除。鑒于在常規的拋光過程中經常出現的類似切削過程中的“積削瘤”現象,將分析區域蝶形凸起左側加工區分成6段,每段長0.8 mm,測試各段的表面粗糙度,從而分析試樣在超聲加工過程中能否實現連續拋光。由測試結果可知,隨距蝶形凸起距離的縮短,各段的粗糙度依次為0.632,0.557,0.656,0.577,0.542,0.841 μm,除了最后一段因靠近凸起部分而導致其粗糙度明顯增大外,其他5段的表面粗糙度相近,這說明超聲加工可實現連續拋光。這是因為超聲加工過程中的高頻振動使刀具和試樣有規律的分離,即使出現凸起也會被后面的撞擊壓平,從而使得試樣在超聲加工過程中不會堆積凸起[17]。三維形貌輪廓儀測得的蝶形凸起是在最后退刀階段,產生的凸起因無后續刀具的撞擊而形成的;該蝶形凸起可能會造成應力集中和材料脫落,因此在實際工程應用中需進行進一步的處理。

2.3 對顯微組織的影響

2.3.1 表層顯微組織

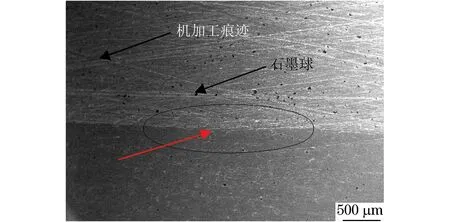

由圖9可以看出:頭部、位置2均存在明顯的凹坑、切削劃痕等,表面粗糙且有微孔;位置0和位置4表面平整,機加工痕跡不明顯,局部存在塑性變形;位置1和位置3較未加工區更光滑。由圖10可以看出,位置1中未加工區與加工區存在明顯的分界線,且未加工區有明顯的機加工痕跡。由此可知,超聲加工可使球墨鑄鐵獲得平滑的表面。

經金剛石工具頭高頻撞擊后,軸件試樣中產生了大量脆性微裂紋,導致石墨脫落、晶粒位錯線堆積,從而造成表面材料的剝離、去除[18],在高應力的作用下,試樣表面最終達到鏡面效果。

圖9 圖6所示不同位置的SEM形貌Fig.9 SEM morphology of different positions shown in Fig.6: (a) head; (b) position 0; (c) position 1; (d) position 2;(e) position 3 and (f) position 4

圖10 圖6中位置1中SEM低倍形貌Fig.10 SEM morphology at low magnification of position 1 shown in Fig.6

2.3.2 旋轉截面顯微組織

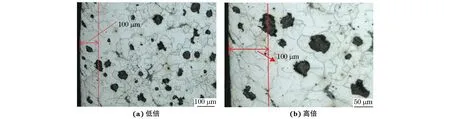

由圖11可知:軸件試樣旋轉截面的顯微組織是由鐵素體+石墨組成的等軸晶組織,石墨大部分呈球狀、團狀、團絮狀,少量呈蠕蟲狀,還有一些石墨被鐵素體包圍,呈“牛眼”狀;試樣表層的塑性變形最劇烈,塑性變形的影響深度約為100 μm,表層的平均晶粒尺寸明顯小于心部的,在刀具的高頻撞擊下,表層晶粒明顯細化,同時試樣的旋轉使其塑性變形具有一定的方向性。

2.3.3 刀具進給截面顯微組織

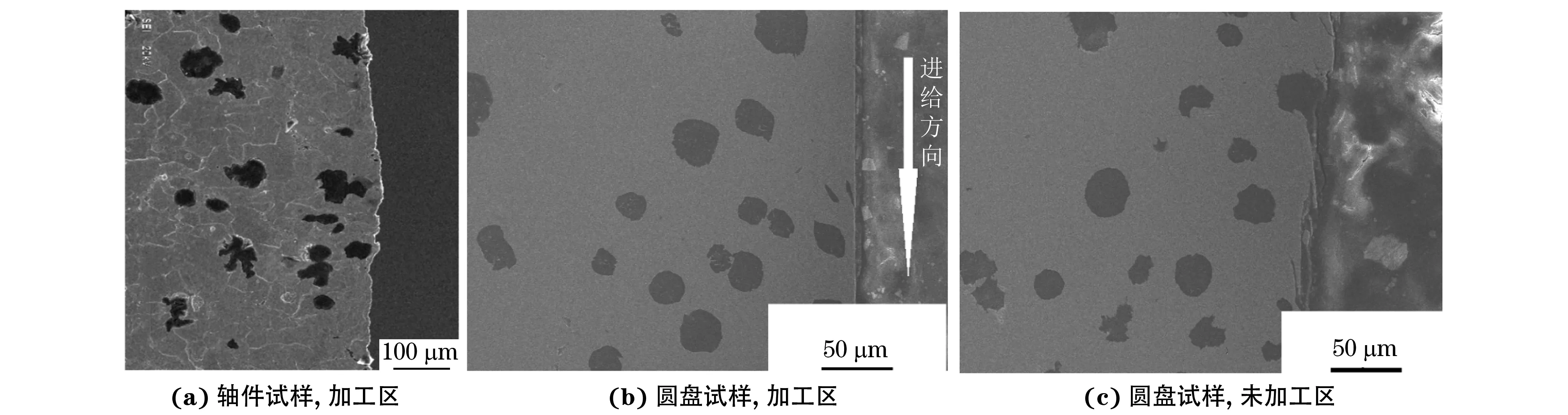

由圖12可以看出:圓盤試樣表層的石墨沿刀具進給方向發生變形,可見超聲加工的刀具進給使試樣組織的變形具有一定的方向性;軸件試樣的刀具沿進給方向的塑性變形不明顯,這可能是因為其加工參數和加工面形狀不同。

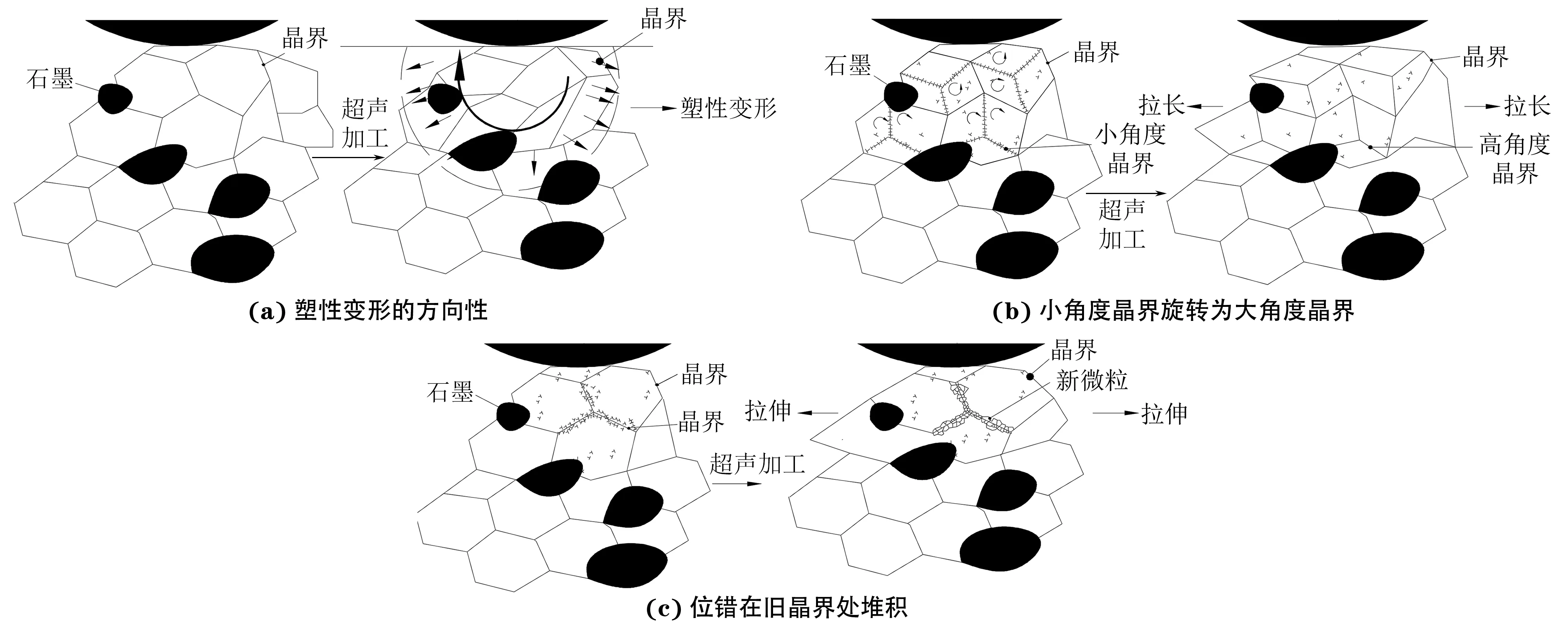

在超聲加工過程中,材料表層原子及微觀組織被激活,產生局部塑性變形,軸件的旋轉、刀具的進給都會使塑性變形具有一定的方向性,如圖13(a)所示。對于無磨粒超聲加工而言,脆性微裂紋的形成是材料去除的主要機理,刀具的直接撞擊導致試樣表面材料的去除和晶粒細化[18-19],使試樣表面質量提高并出現塑性變形層。塑性變形過程中的位錯滑移、交滑移等導致晶粒細化,晶粒細化的程度取決于變形程度和方向;當晶粒細化到一定程度后,位錯的產生與由結構回復導致的位錯湮滅相平衡,從而使晶粒尺寸趨于穩定[20]。晶粒吸收外界能量后,晶核提前形成,刀具撞擊導致枝晶破碎,從而造成晶核數量增多、晶粒細化并使應力得以釋放。QT400-18L球墨鑄鐵的組織為體心立方結構的鐵素體,該球墨鑄鐵屬于48組滑移系的高層錯能金屬,形變過程中易發生滑移而形成流線形組織。超聲加工過程中刀具的高頻撞擊所產生的應力使材料發生局部塑性變形,晶粒中的位錯密度隨著變形程度的增大而增大,從而造成晶粒細化。晶粒細化機制主要包括:(1)大晶粒通過傾斜或扭曲形成亞晶界,亞晶粒經旋轉而形成大角度晶界,如圖13(b)所示;(2)由應變引起的位錯塞成在舊晶界附近,構成了累積位錯區,最終形成了新的大角度晶界,如圖13(c)[21]所示。

圖11 軸件試樣旋轉截面的顯微組織Fig.11 Microstructure of rotational section of the shaft sample: (a) at low magnification and (b) at high magnification

圖12 軸件試樣和圓盤試樣刀具進給截面顯微組織Fig.12 Microstructures of feeding section of the shaft sample (a) and disc sample (b-c): (a-b) machining area and (c) non-machining area

圖13 晶粒細化機制示意Fig.13 Schematic of mechanisms of grain refinement: (a) directionality of plastic deformation; (b) low angle grain boundaries rotation to high angle grain boundaries and (c) dislocation accumlated in the vicinity of old grain boundaries

2.4 對硬度的影響

由測試結果可知:軸件試樣加工區(區域1和區域3)和未加工區(區域2)的平均硬度分別為233.4,187.0 HV,超聲加工區的表面硬度比未加工區的提高了24.8%;圓盤試樣加工區和未加工區的平均硬度分別為223.8,186.8 HV,超聲加工后的表面硬度比未加工的提高了19.8%。綜上可知,超聲加工后試樣的表面硬度提高了約20%,同時表層晶粒明顯細化,符合Hall-Petch關系,因此晶粒細化對球墨鑄鐵的表面強化起到了重要作用;同時,球墨鑄鐵在塑性變形時,其晶粒發生滑移,滑移面和其他晶格發生扭曲,導致晶粒伸長和殘余應力的產生,阻礙其進一步變形,產生加工硬化效應。因此,晶粒細化和加工硬化的共同作用使球墨鑄鐵表面的硬度提高。

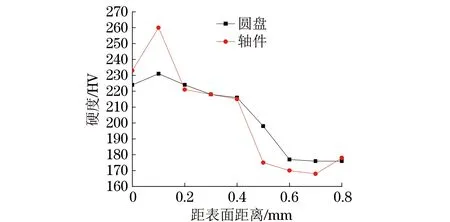

由圖14可以看出:圓盤試樣和軸件試樣的硬度隨距表面距離的增加均整體呈先升后降的趨勢,最大硬度均出現在距表面約0.1 mm的次表面處;超聲加工對試樣硬度的影響深度均約為0.6 mm。在超聲加工過程中,試樣表面產生較大的應變,導致表面損傷,從而使表面硬度略低于次表面的[22];且與次表面相比,表面只受到同一平面晶粒的阻礙,超聲加工后表面有較大程度的彈性回復,使得晶粒之間的致密程度下降,從而導致最大硬度出現在超聲加工試樣的次表面[23]。

圖14 圓盤試樣和軸件試樣加工區的硬度隨距表面距離的分布曲線Fig.14 Distribution curves of hardness vs the distance from the surface of machining areas of the disc sample and shaft sample

3 結 論

(1) 超聲加工對試樣的尺寸影響很小,可實現連續拋光;加工區與未加工區的交界處有明顯的蝶形凸起,凸起高度約30 μm,寬度約1.2 mm;超聲加工能顯著降低試樣的表面粗糙度,輪廓算術平均偏差由加工前的1.465 μm減小到0.948 μm,降低了35.29%。

(2) 超聲加工后,試樣表面產生具有一定方向性的塑性變形層,塑性變形的影響深度約100 μm。超聲加工后,試樣表層晶粒明顯細化。

(3) 球墨鑄鐵試樣超聲加工區的表面硬度比未加工區的提高了約20%,在該試驗條件下,超聲加工對球墨鑄鐵試樣硬度的影響深度為0.6 mm左右。

參考文獻:

[1] 李義輝, 劉傳紹. 超聲無磨料拋光機理研究[J]. 現代機械,2009,36(6):81-83.

[2] LU K, LU J. Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment[J]. Materials Science and Engineering: A, 2004, 375/376/378(1): 38-45.

[3] 陸瑛, 王宇平, 李華, 等. 超聲波振動擠壓加工表面粗糙度試驗研究[J]. 現代制造工程, 2003 (8): 46-48.

[4] SUZUKI H, MORIWAKI T, OKINO T, et al. Development of ultrasonic vibration assisted polishing machine for micro aspheric die and mold[J]. CIRP Annals, 2006, 55(1): 385-388.

[5] 王婷, 王東坡, 沈煜, 等. 超聲表面滾壓加工參數對40Cr表面粗糙度的影響[J]. 天津大學學報, 2009, 42(2): 168-172.

[6] 趙顯華, 劉瑞秀. 基于豪克能PT技術的新一代超級+機床[J].航空制造技術,2013(5): 34-37.

[7] 蔣建軍, 鄭建新, 劉傳紹. 二維超聲無磨料拋光機理研究[J]. 制造技術與機床, 2012(5): 89-92.

[8] 王建春. 超聲加工技術研究現狀及展望[J]. 機械工程師, 2012(4):6-11.

[9] 鄭侃, 肖行志, 廖文和, 等. 完全燒結氧化鋯牙科陶瓷材料的旋轉超聲加工實驗研究[J]. 人工晶體學報, 2013, 42(9): 1864-1869.

[10] 郭瑾, 康敏. 影響數控超聲加工效率的相關因素分析[J]. 現代制造工程, 2006 (7): 39-41.

[11] 張德遠, 辛文龍, 姜興剛, 等. 超聲加工技術研究趨勢[J]. 電加工與模具, 2016 (增刊1): 11-13.

[12] LALCHHUANVELA H, DOLOI B, BHATTACHARYYA B. Enabling and understanding ultrasonic machining of engineering ceramics using parametric analysis[J]. Materials and Manufacturing Processes, 2012, 27(4): 443-448.

[13] 仲高艷, 康敏. 數控超聲加工效率的試驗研究[J]. 實驗技術與管理, 2009, 26(7): 34-37.

[14] 劉垚, 王時英, 軋剛. 超聲波加工機理的有限元數值分析[J]. 制造技術與機床, 2008(9): 34-35.

[15] 趙明, 李藝, 李祖勝. 超聲加工韌性材料的材料去除率模型[J]. 工具技術, 2011 (1): 25-28.

[16] 王國成. 電動機端蓋軸承室磨損的修復工藝[J]. 農機使用與維修, 2004(6):34-34.

[17] 張益民, 鄭建新, 牛振華. 45鋼軸件無磨料超聲拋光工藝試驗研究[J]. 礦山機械, 2010 (20): 32-35.

[18] GUZZO P L, SHINOHARA A H, RASLAN A A. A comparative study on ultrasonic machining of hard and brittle materials[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2004, 26(1): 56-61.

[19] SHAW M C. Ultrasonic grinding[J]. Microtechnic, 1956, 10(6): 257-265.

[20] 盧柯. 梯度納米結構材料[J]. 金屬學報, 2015, 51(1): 1-10.

[21] IM J. Grain refinement and texture development of cast bismuth-antimony alloy via severe plastic deformation[D]. College Station: Texas A&M University, 2007.

[22] 李鵬, 劉道新, 關艷英,等. 噴丸強化對新型7055-T7751鋁合金疲勞性能的影響[J].機械工程材料,2015,39(1):86-89.

[23] 李海聰. 超聲滾壓對TC4表面組織和高頻疲勞與超聲疲勞性能的影響[D].上海:華東理工大學, 2017.